Automatisch von KI übersetzt, Original lesen

Technikecke: Innovationen bei integrierten Getriebekompressoren für Luftzerlegungsanlagen

19 Dezember 2023

Von Lukas Biyikli, R&D Portfolio Manager für Integrally Geared, CO2 und Wärmepumpenkompression bei Siemens Energy.

Seit vielen Jahren gelten integrierte Getriebekompressoren (IGCs) als bevorzugte Technologie für Luftzerlegungsanlagen. Dies ist vor allem auf ihren hohen Wirkungsgrad zurückzuführen, der direkt zu geringeren spezifischen Kosten für Sauerstoff, Stickstoff und Edelgase führt. Mit dem zunehmenden Fokus auf Dekarbonisierung werden jedoch neue Anforderungen an IGCs gestellt, insbesondere hinsichtlich Wirkungsgrad und Teillastflexibilität. Auch die Investitionskosten (CAPEX) bleiben für Anlagenbetreiber, insbesondere bei kleinen und mittelgroßen Anlagen, ein wichtiger Faktor.

Siemens Energy hat in den vergangenen Jahren mehrere Forschungs- und Entwicklungsprojekte initiiert, um die Leistungsfähigkeit von IGCs (Integrated Gas Controls) zu verbessern und den sich wandelnden Anforderungen des Luftzerlegungsmarktes gerecht zu werden. Dieser Artikel beleuchtet einige der konkreten Designverbesserungen und erläutert, wie diese Änderungen zur Erreichung der Kundenziele hinsichtlich Kosten- und CO₂-Reduzierung beitragen.

Anwendungsübersicht für Luftzerlegungskompressoren

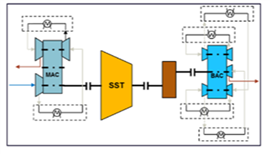

Die meisten Luftzerlegungsanlagen verfügen heute über zwei Kompressoren : einen Hauptluftkompressor (MAC) und einen Zusatzluftkompressor (BAC). Der Hauptluftkompressor verdichtet typischerweise den gesamten Luftstrom von Atmosphärendruck auf ca. 6 bar. Ein Teil dieses Luftstroms wird anschließend im Zusatzluftkompressor auf Drücke von bis zu 60 bar weiter verdichtet.

Je nach Energiequelle werden die Kompressoren üblicherweise entweder von einer Dampfturbine oder einem Elektromotor angetrieben. Bei Verwendung von Dampfturbinen werden beide Kompressoren über eine Doppelwelle von derselben Turbine angetrieben. In der klassischen Ausführung ist zwischen der Dampfturbine und dem Kompressor ein Zwischengetriebe eingebaut (Abbildung 1).

Sowohl bei elektrisch als auch bei dampfturbinengetriebenen Anlagen ist der Wirkungsgrad des Kompressors ein wichtiger Hebel zur Dekarbonisierung, da er den Stromverbrauch der Anlage direkt beeinflusst. Dies gilt insbesondere für dampfturbinengetriebene IGCs, da ein Großteil der Wärme zur Dampferzeugung aus fossil befeuerten Kesseln stammt.

Elektromotoren bieten zwar eine nachhaltigere Alternative zu Dampfturbinenantrieben, erfordern aber oft eine höhere Regelmäßigkeit. Viele moderne Luftzerlegungsanlagen, die heute gebaut werden, sind an externe Stromnetze mit hohem Anteil erneuerbarer Energien angeschlossen. In Australien beispielsweise sind mehrere Anlagen zur Herstellung von grünem Ammoniak geplant, die Luftzerlegungsanlagen (ASUs) zur Stickstoffgewinnung für die Ammoniaksynthese nutzen und voraussichtlich Strom aus nahegelegenen Wind- und Solaranlagen beziehen werden. In diesen Anlagen ist die Regelmäßigkeit entscheidend, um natürliche Schwankungen in der Stromerzeugung auszugleichen.

Abbildung 1 Dampfturbinenkonfiguration (Doppelwellenende) in einer Luftzerlegungsanlage.

Abbildung 1 Dampfturbinenkonfiguration (Doppelwellenende) in einer Luftzerlegungsanlage.Gestaltung von IGCs für die Zukunft

Siemens Energy entwickelte 1948 den ersten IGC (damals VK genannt). Heute hat das Unternehmen weltweit über 2.300 Einheiten gebaut, von denen viele in Anwendungen mit Fördermengen von über 400.000 m³/h eingesetzt werden. Unsere modernen IGCs erreichen Fördermengen von bis zu 1,2 Millionen m³/h in einem einzigen Gehäuse. Dazu gehört auch eine getriebelose, freitragende Verdichtervariante , die in einer Stufe Druckverhältnisse von 2,5 oder höher und in Tandembauweise bis zu sechs erreicht.

Im Folgenden werden einige bemerkenswerte Designverbesserungen aufgeführt, die wir in den letzten Jahren vorgenommen haben, um den steigenden Anforderungen an IGC-Effizienz, Regelbarkeit und Investitionskosten gerecht zu werden.

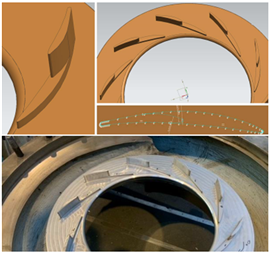

Abbildung 2 Hybriddiffusor.

Abbildung 2 Hybriddiffusor.Das 4-Ritzel-Getriebe macht ein Zwischengetriebe zwischen BAC und Dampfturbine überflüssig.

Durch Änderungen an der Schaufelgeometrie konnte der polytrope Wirkungsgrad der Laufradfamilie, die typischerweise in der ersten MAC-Stufe eingesetzt wird, gesteigert werden. Mit diesem neuen Laufrad wurden in Kombination mit herkömmlichen LS-Diffusoren polytrope Wirkungsgrade von bis zu 89 % und mit dem Hybrid-Diffusor der nächsten Generation sogar über 90 % erreicht.

Darüber hinaus ist das Laufrad für Mach-Zahlen über 1,3 qualifiziert, was eine höhere Leistungsdichte und höhere Druckverhältnisse in der ersten Stufe ermöglicht. Es reduziert außerdem die vom Getriebe zu übertragende Leistung bei dreistufigen MAC-Anwendungen und erlaubt so den Einsatz eines kleineren Stirnraddurchmessers und Getriebegehäuses bei direkt angetriebener erster Stufe.

Hybrid-Diffusor der nächsten Generation

Der Hybrid-Diffusor der nächsten Generation erreicht eine bis zu 2,5 % höhere Stufeneffizienz und einen bis zu 3 % höheren Regelbereich im Vergleich zu einem herkömmlichen LS-Diffusor mit durchgehenden Leitschaufeln. Diese Steigerung wird durch Hybridleitschaufeln ermöglicht (d. h. Leitschaufeln, die in einen durchgehenden und einen Teilbereich unterteilt sind). In dieser Konfiguration

Der Strömungsabgang zwischen Laufrad und Diffusor wird durch den Teilbereich der Schaufel verringert, der näher am Laufrad liegt als die Schaufeln eines herkömmlichen LS-Diffusors. Wechselwirkungen zwischen Laufrad und Diffusor , die zu Beschädigungen an den Schaufeln führen können, werden vermieden, indem die Vorderkante der Schaufel in voller Höhe denselben Abstand zum Laufrad aufweist wie bei einem herkömmlichen LS-Diffusor.

Der näher am Laufrad liegende Teil der Schaufel verbessert die Strömungsführung im Bereich nahe des Pumpstoßes. Da die Vorderkante des Schaufelteils in voller Höhe denselben Durchmesser wie ein herkömmlicher LS-Diffusor aufweist, bleibt die Drossellinie unbeeinflusst, was zu einem breiteren Anwendungs- und Regelbereich führt.

Kompakte Spiralgehäuse führen zu geringeren Material- und Motorkosten.

Kompakte Spiralgehäuse führen zu geringeren Material- und Motorkosten.Nassverdichtung (d. h. Wassereinspritzung)

Bei der Wassereinspritzung werden Wassertropfen in den Gasstrom im Saugrohr eingespritzt. Die Tropfen verdampfen und entziehen dem Prozessgasstrom Wärme, wodurch die Eintrittstemperatur in die Verdichtungsstufe gesenkt wird. Dies führt zu einem geringeren isentropen Leistungsbedarf und einer Effizienzsteigerung von über 1 %.

Zahnradhärtung

Durch die Härtung der Ritzelwelle wird die zulässige Flächenspannung erhöht, wodurch die Zahnbreite verringert werden kann. Dies führt zu einer Reduzierung der mechanischen Verluste im Getriebe um bis zu 25 %, was einer Gesamteffizienzsteigerung von bis zu 0,5 % entspricht. Zusätzlich sinken die Kosten des Kompressorkerns um bis zu 1 %, da im Stirnrad weniger Material verwendet wird.

Hochleistungs-/Hochdrucklaufrad

Dieses Laufrad ermöglicht Durchflusskoeffizienten (ϕ) bis zu 0,25 und 6 % höhere Förderhöhen als ein 65°-Laufrad. Darüber hinaus ermöglicht der Durchflusskoeffizient bis zu 0,25 Volumenströme bis zu 1,2 Mio. m³/h und in einer Doppelstromanordnung in einer IGC-Maschine sogar bis zu 2,4 Mio. m³/h.

Der höhere Phi-Wert ermöglicht den Einsatz kleinerer Laufraddurchmesser bei gleichem Volumenstrom, was zu einer Kostenreduzierung von bis zu 4 % beim Verdichterkern führt. Der Laufraddurchmesser der ersten Stufe kann um mehr als … reduziert werden.

als 5%.

Eine höhere Förderhöhe wird durch den Auslenkwinkel des Laufrads von 75° erreicht, wodurch die Umfangskomponente der Austrittsgeschwindigkeit erhöht wird, was gemäß der Euler-Gleichung zu einer höheren Förderhöhe führt.

Aufgrund der höheren Spiralgehäuseverluste ergibt sich beim Laufrad im Vergleich zum Hochgeschwindigkeits-/Hochwirkungsgradlaufrad ein geringfügiger Wirkungsgradverlust. Dieser kann durch Spiralgehäuse mittlerer Größe kompensiert werden. Selbst ohne diese Spiralgehäuse lassen sich jedoch polytrope Wirkungsgrade von bis zu 87 % bei einer Mach-Zahl von 1,0 und einem Durchflusskoeffizienten von 0,24 erzielen.

VOR

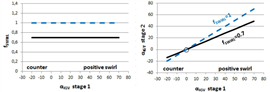

VOR  NACH Abbildung 4 wurden die Turndown-Funktionen verbessert.

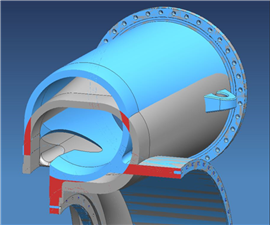

NACH Abbildung 4 wurden die Turndown-Funktionen verbessert.Kompakte Spiralen

Durch ein kleineres Spiralgehäuse lassen sich Kollisionen mit anderen Spiralgehäusen bei reduziertem Stirnraddurchmesser vermeiden. Dies ermöglicht Kosteneinsparungen, da der Betrieb von einem 6-poligen Motor auf einen 4-poligen Motor mit höherer Frequenz (von 1.000 U/min auf 1.500 U/min) umsteigen kann, ohne die maximal zulässige Umfangsgeschwindigkeit des Stirnrads zu überschreiten. Zudem werden die Materialkosten für das Spiralgehäuse und das Stirnrad reduziert.

Insgesamt lassen sich bis zu 2 % der Investitionskosten (CAPEX) beim Kernkompressor einsparen, zuzüglich der Einsparungen beim Motor. Da die Kompaktspiralen einen etwas geringeren Wirkungsgrad aufweisen, hängt die Entscheidung für deren Einsatz stark von den Prioritäten des Kunden (Kosten vs. Effizienz) ab und sollte projektbezogen geprüft werden.

Mehrere bewegliche Einlassleitschaufeln (IGVs)

Um die Regelgenauigkeit zu erhöhen, können Leitschaufeln vor mehreren Stufen installiert werden. Dies unterscheidet sich von früheren IGC-Designs, bei denen Leitschaufeln nur vor der ersten Stufe eingesetzt wurden.

Bei früheren IGC-Varianten blieb der Drallfaktor, also das Verhältnis des Winkels des zweiten IGV zum Winkel des ersten IGV1, unabhängig davon konstant, ob die Strömung einen positiven (Winkel > 0°, Druckminderung) oder einen gegenläufigen Drall (Winkel < 0°, Druckerhöhung) erfuhr. Dies ist nachteilig, da sich das Vorzeichen des Winkels zwischen positivem und gegenläufigem Drall ändert.

Die neue Konfiguration ermöglicht zwei unterschiedliche Drallfaktoren für den positiven und den Gegendrallmodus der Maschine, was zu einer um 4 % höheren Teillastfähigkeit bei konstantem Wirkungsgrad führt.

Das 4-Ritzel-Getriebe macht ein Zwischengetriebe zwischen BAC und Dampfturbine überflüssig.

Das 4-Ritzel-Getriebe macht ein Zwischengetriebe zwischen BAC und Dampfturbine überflüssig.Reduzierung der BAC-Stufen und Kombination von MAC und BAC in einer Maschine

Durch den Einsatz von LS-Diffusoren für die üblicherweise in BACs verwendeten Laufräder konnte der Wirkungsgrad der polytropen Stufen auf bis zu 89 % gesteigert werden. Dies ermöglichte in Kombination mit anderen Maßnahmen zur Effizienzsteigerung eine Reduzierung der Stufenanzahl in BACs bei gleichbleibendem Gesamtwirkungsgrad. Die Stufenreduzierung führt zu einer Kostenersparnis von 10 % für den BAC, da ein Zwischenkühler sowie die zugehörigen Prozessgasleitungen und Rotor- und Statorbauteile entfallen. Darüber hinaus ermöglicht sie in einigen Fällen die Kombination von Hauptluft- und Boosterkompressor in einer Maschine.

4-Ritzel-Getriebe

Wie bereits erwähnt, ist üblicherweise ein Zwischengetriebe zwischen Dampfturbine und BAC erforderlich. Dank des neuen IGC-Designs von Siemens Energy lässt sich dieses Zwischengetriebe durch eine zusätzliche Zwischenwelle zwischen Ritzelwelle und Stirnrad (4-Ritzel-Getriebe) in das Getriebegehäuse integrieren. Dadurch reduzieren sich die Gesamtkosten des Triebwerks (Kernkompressor plus Hilfsaggregate) um bis zu 4 %.

Darüber hinaus ist das 4-Ritzel-Getriebe eine effizientere Alternative zum kompakten Spiralgehäuse für den Wechsel von einem 6-poligen auf einen 4-poligen Motor in großen Hauptluftkompressoren, falls die Spiralgehäuse kollidieren oder die maximal zulässige Umfangsgeschwindigkeit des Stirnrads überschritten würde.

Abschluss

IGCs erweisen sich weiterhin als effiziente Alternative zu Inline-Kompressoren in ASU-Anwendungen.

Ihr Einsatz gewinnt auch in mehreren Märkten, die für die industrielle Dekarbonisierung wichtig sind, zunehmend an Bedeutung, darunter Wärmepumpen und Dampfkompression sowie die CO2-Kompression bei Entwicklungen zur Kohlenstoffabscheidung, -nutzung und -speicherung (CCUS).

Siemens Energy blickt auf eine lange Geschichte in der Entwicklung und dem Betrieb von IGCs zurück. Wie die oben (und weitere) beschriebenen Forschungs- und Entwicklungsaktivitäten belegen, engagieren wir uns für die kontinuierliche Innovation dieser Maschinen, um spezifische Anwendungsanforderungen zu erfüllen und den wachsenden Marktanforderungen nach geringeren Kosten, höherer Effizienz und mehr Nachhaltigkeit gerecht zu werden. CT2

MAGAZINE

NEWSLETTER