Automatisch von KI übersetzt, Original lesen

Dichtungsgasverstärker und -erhitzer in Trockengasdichtungssystemen

27 Januar 2023

Trockengasdichtungen bieten eine effektive, zuverlässige und robuste Standarddichtungslösung für Kompressoren in allen Prozessen der petrochemischen, Erdgas- und Erdölindustrie . Sie benötigen eine kontinuierliche Zufuhr von sauberem und trockenem Dichtungsgas im Auslegungsbereich von Durchfluss und Druck, um ein optimales Abheben der Dichtflächen und damit bestmögliche Leistung zu gewährleisten. Sowohl druckbeaufschlagte als auch drucklose Trockengasdichtungen nutzen sauberes Dichtungsgas vor der Dichtung, um eine Barriere gegen potenziell kontaminierten Prozessstrom zu bilden.

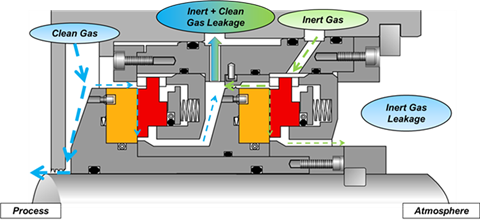

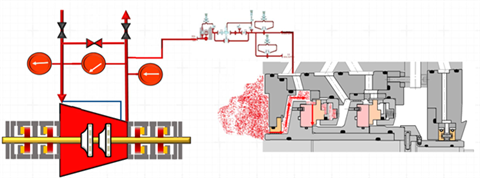

Abbildung 1: Tandem-Trockengasdichtung mit Zwischenlabyrinth (Alle Abbildungen mit freundlicher Genehmigung der Flowserve Corporation)

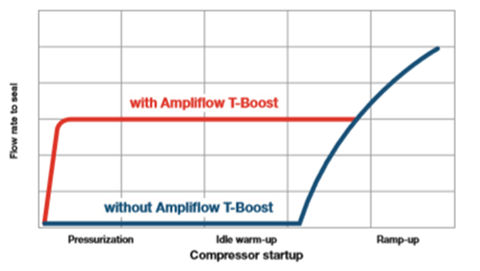

Abbildung 1: Tandem-Trockengasdichtung mit Zwischenlabyrinth (Alle Abbildungen mit freundlicher Genehmigung der Flowserve Corporation)  Abbildung 2: Dichtungsgasstrom mit und ohne Druckerhöhungsvorrichtung beim Anfahren eines Zentrifugalkompressors

Abbildung 2: Dichtungsgasstrom mit und ohne Druckerhöhungsvorrichtung beim Anfahren eines ZentrifugalkompressorsDieser Artikel bietet einen qualitativen Überblick über Taupunktmanagement- und Dichtungsgasdruckerhöhungssysteme, die für die Zuverlässigkeit von Trockengasdichtungen unerlässlich sind. Der Schwerpunkt liegt auf Trockengasdichtungen in Radial- und Getriebekompressoren ; die dargestellten Prinzipien sind jedoch auch auf Verdrängerkompressoren anwendbar.

Dichtungsgasverstärker

Unter normalen Betriebsbedingungen können Kompressoren kontinuierlich Dichtungsgas aus einem höheren Druckbereich im Kompressor bereitstellen, typischerweise aus der letzten Auslassdüse. Trockengasaufbereitungssysteme nehmen dieses Gas auf, filtern und konditionieren es und leiten es zu den Trockengasdichtungen.

Während des Anfahrens, der Druckbeaufschlagung, des Recyclings, des Stillstands und des Abschaltens sinkt jedoch der Differenzdruck am Kompressor, wodurch der Dichtungsgasstrom unterbrochen wird. Dies kann zur Migration von verunreinigtem Prozessgas mit entsprechender Kontamination und Verschlechterung der Dichtungsleistung führen, was insgesamt unsichere Betriebsbedingungen, Maschinenstillstände und möglicherweise höhere Wartungskosten zur Folge hat.

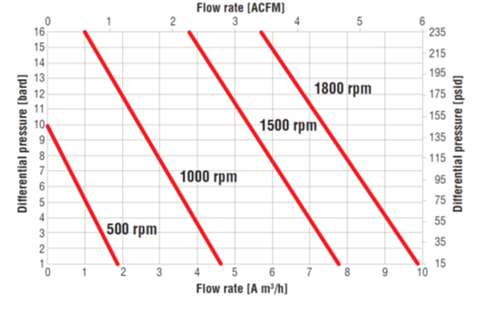

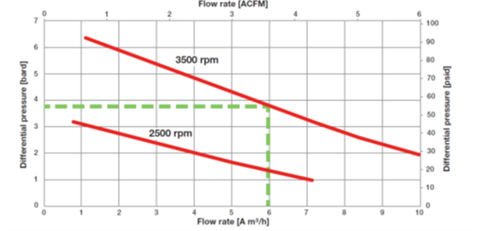

Abbildung 3: Leistung des elektrisch angetriebenen Dichtungsgasverstärkers

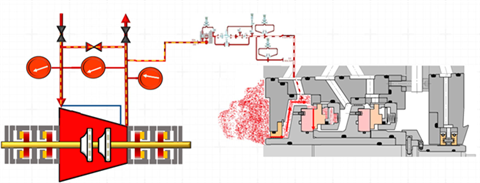

Abbildung 3: Leistung des elektrisch angetriebenen Dichtungsgasverstärkers  Abbildung 4: Prozessgasmigration in den Trockengasdichtungshohlraum während des Rezirkulationsbetriebs

Abbildung 4: Prozessgasmigration in den Trockengasdichtungshohlraum während des RezirkulationsbetriebsAbbildung 1 zeigt einen Querschnitt einer typischen Tandem-Trockengasdichtung mit Zwischenlabyrinth , und Abbildung 2 zeigt typische Strömungsprofile mit und ohne Dichtungsgasdruckerhöhung während des Anfahrens eines Zentrifugalkompressors.

Wenn ein Radialverdichter im stationären Betrieb ist und die erforderliche Druckdifferenz erreicht hat, wird typischerweise sauberes und trockenes Sperrgas von der letzten Auslassdüse zum Sperrgassystem und weiter zu den Trockengasdichtungen am Wellenende geleitet. Abbildung 3 zeigt die geschätzte Leistung eines Sperrgasverstärkers bei einem Eingangsdruck von 725 psig eines Rohrleitungs-Radialverdichters.

Der Differenzdruck am Radialverdichter ist zu gering, um den erforderlichen Dichtgasdurchfluss im Rezirkulations-, Druckbeaufschlagungs-, Anfahr- und Druckstillstand (Abschaltung) zu gewährleisten. In diesen Fällen geht die Dichtgaszufuhr zu den Trockengasdichtungen verloren, und Prozessgas dringt über das Prozesslabyrinth in den Trockengasdichtungsraum ein. Abbildungen 4 und 5 zeigen die Verunreinigung der Trockengasdichtung im Rezirkulationsbetrieb und bei Druckabschaltung durch den Rückfluss von Prozessgas in den Dichtungsraum.

Abbildung 5: Migration von Prozessgas in den Trockengasdichtungshohlraum während der Druckabschaltung

Abbildung 5: Migration von Prozessgas in den Trockengasdichtungshohlraum während der DruckabschaltungIm Beispiel in Abbildung 6 für einen Kompressor mit einem Eingangsdruck von 1450 psig ist der geschätzte Dichtgasstrom von 3,5 Kubikfuß pro Minute (cfm) bei einem Differenzdruck von 56 psid bei einer Betriebsdrehzahl von 3500 U/min erreichbar, um eine Verunreinigung im Dichtgasraum zu vermeiden.

Abbildung 6: Repräsentative Leistungskurve des Dichtungsgasverstärkers

Abbildung 6: Repräsentative Leistungskurve des DichtungsgasverstärkersModerne Dichtungsgasverstärker sind in zwei Ausführungen erhältlich: pneumatisch und elektrisch angetrieben mit einstellbarer Frequenz und einer üblichen Leistung zwischen 7,5 und 25 PS . Sie stellen Dichtungsgas bei niedrigem Differenzdruck bereit und tragen so zum Druckschutz der Trockengasdichtungen im gesamten Betriebsbereich des Kompressors bei. Die Differenz zwischen dem Dichtungsgasversorgungsdruck und dem Dichtungsdruck sollte mindestens 50 psi betragen, um eine Verschmutzung der Primärdichtung zu vermeiden. Das Druckverstärkungsverhältnis pneumatischer Verstärker liegt zwischen 1,2 und 2, abhängig vom maximal zulässigen Betriebsdruckbereich von 3000 bis 6000 psi. Die entsprechenden maximalen Taktzahlen pneumatischer Verstärker reichen von 100 bis 60 Takten pro Minute. Diese Werte sind typisch und können je nach Modell und Hersteller variieren.

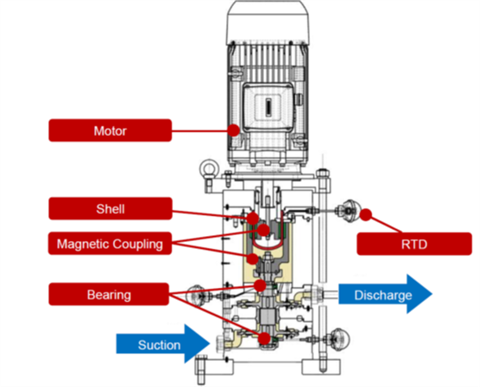

Abbildung 7: Querschnitt eines elektrisch angetriebenen Dichtungsgasverstärkers

Abbildung 7: Querschnitt eines elektrisch angetriebenen DichtungsgasverstärkersDichtungsgasverstärker sind in neuen Anlagen zu einem integralen Bestandteil der Dichtungsgasaufbereitung geworden. Sie bieten auch attraktives Nachrüstpotenzial für zuverlässigkeitsorientierte Kohlenwasserstoff- und Erdgasaufbereitungsanlagen, bei denen ältere Dichtungsgasaufbereitungs- und -versorgungssysteme modernisiert werden sollen. Abbildung 7 zeigt den Querschnitt eines elektrisch angetriebenen vertikalen Verstärkers. Zu beachten ist der Temperaturmesssensor; ein Messumformer oder ein RTD-Sensor mit Messumformer ist am Gehäuse angebracht. Er ist typischerweise zwischen dem inneren und dem äußeren Magnetring oder zwischen dem Antriebsmagneten und dem Gehäusedeckel montiert. Eine schematische Darstellung des Dichtungsgasverstärkers ist in Abbildung 8 zu sehen.

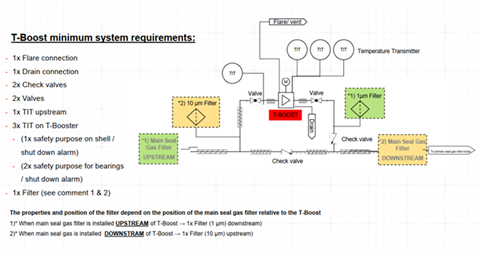

Abbildung 8: Schema des Dichtungsgasverstärkers

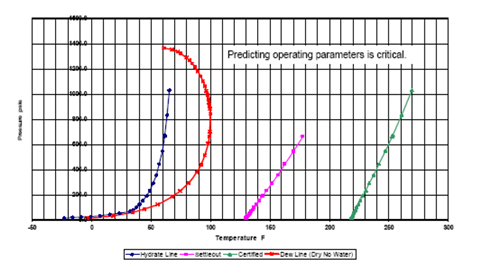

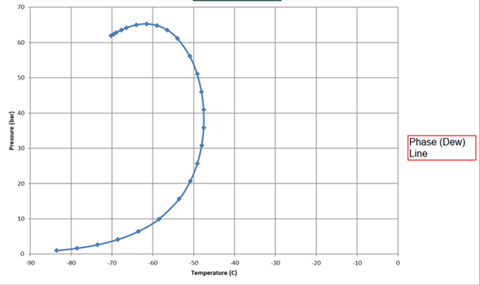

Abbildung 8: Schema des DichtungsgasverstärkersGasheizungen abdichten

Das in den Primärdichtungsbereich einströmende Dichtungsgas muss sauber und trocken sein. API 692, 1. Ausgabe, spezifiziert für Dichtungsgasfilter eine sphärische Partikelgröße von 1 μm mit einer Abscheideleistung von 99,9 %. Zusätzlich zur Dichtungsgasqualität ist eine Taupunktreserve (Überhitzung) von mindestens 20 °C (35 °F) im gesamten Trockengasdichtungssystem unerlässlich, um Kondensation, Druckverlust, nachfolgendes Eindringen von Prozessgas in den Dichtungsraum und Kontamination zu vermeiden. Um diese Reserve zu ermitteln, muss eine Phasendiagramm-Computersimulation des Trockengasdichtungssystems vom Primärdichtungsgaszufuhrpunkt bis zur Primärentlüftung durchgeführt werden, um ein mögliches Kondensationsrisiko im Dichtungsgas zu bewerten. Die Temperatur des Dichtungsgases muss am Eintrittspunkt in die Dichtung gemessen werden, nicht an der Dichtungsgaszufuhr. Abbildung 9 zeigt einige Phasendiagrammkurven.

Abbildung 9 (Bildunterschrift unter dem nächsten Diagramm)

Abbildung 9 (Bildunterschrift unter dem nächsten Diagramm)Um diese Dichtgasqualität zu erreichen, ist es oft notwendig , Dichtgasaufbereitungssysteme in das Gesamtsystem zur Trockengassteuerung zu integrieren. Eine Dichtgasaufbereitungsanlage besteht aus den Einheiten, die sauberes und trockenes Dichtgas bereitstellen. Kühler, Nassgasvorfilter und gegebenenfalls ein Dichtgaserhitzer dienen der Bereitstellung von trockenem Dichtgas. Nassgas-Demister und Doppelfilter reinigen das Dichtgas.

Abbildung 9: Taupunktanalyse oder Gasphasenkarte

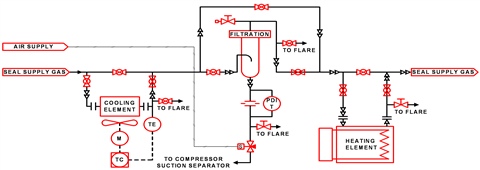

Abbildung 9: Taupunktanalyse oder GasphasenkarteDirekte Siegelgasheizungen verwenden eine elektrische Tauchheizspirale. Indirekte Heizungen verfügen entweder über eine ölgekühlte Heizspirale oder über unter Druck stehendes Siegelgas in einer spiralförmigen Heizspirale, die in einem Aluminiumgussgehäuse mit den elektrischen Heizelementen eingeschlossen ist. Diese Bauweise ist vorteilhaft, wenn das vom Kompressor kommende Siegelgas eine erhöhte Temperatur oder einen hohen Taupunkt aufweist. Aluminium dient der Wärmeübertragung von den Heizelementen auf das Siegelgas und verhindert so einen direkten Kontakt zwischen beiden. Eine Siegelgasheizung mit integriertem System zur Taupunktregulierung von Trockengasen ist in Abbildung 10 dargestellt.

Abbildung 10: Taupunkt-Managementsystem

Abbildung 10: Taupunkt-ManagementsystemÜber die Autoren

Neetin Ghaisas ist Senior Fellow für rotierende Maschinen bei Fluor . Er verfügt über langjährige Erfahrung im Bereich Turbomaschinen und ist Experte für Spezifikationsentwicklung und -auswahl, Fehlersuche, rotordynamische Analysen und Schwingungsanalysen rotierender Maschinen. Vor seinem Eintritt bei Fluor arbeitete er als Maschinenbauingenieur bei Petrokemya (einem Tochterunternehmen von SABIC) in Jubail, Saudi-Arabien. Neetin Ghaisas hat einen Master-Abschluss (MEng.) der Universität Bombay und ist in den kanadischen Provinzen Alberta und British Columbia als professioneller Ingenieur zugelassen. Er hat viele Jahre zur Entwicklung von API-Standards und Verfahren der Prozessindustrie beigetragen und ist derzeit im American Petroleum Institute (API) als Vorsitzender des API-612-Standards, Vorsitzender des API-672-Standards und Mitglied des Unterausschusses für mechanische Ausrüstung tätig. Er ist außerdem Mitglied der American Society of Mechanical Engineers (ASME) und des Fachbereichs Maschinen der Process Industry Practices (PIP). Herr Ghaisas ist Autor und Co-Autor zahlreicher Fachartikel, die in führenden internationalen Zeitschriften veröffentlicht wurden. Er besitzt ein US-Patent im Bereich der Modularisierung von Maschinen.

Sourav Majumdar ist Manager für technischen Vertrieb von Kompressoren in Amerika bei der Flowserve Corporation in Calgary, Alberta, Kanada. Herr Majumdar verfügt über 30 Jahre Berufserfahrung mit umfassender Expertise im Bereich rotierender Maschinen , insbesondere Kompressoren und Pumpen. Sein Fachgebiet umfasst Trockengasdichtungen für Kompressoren, Dichtungssysteme und Dichtungsgasaufbereitungssysteme, einschließlich Dichtungsgasverstärker. Herr Majumdar hat weltweit mit zahlreichen Endkunden und Ingenieurbüros zusammengearbeitet, um sie bei der Auswahl der passenden Trockengas-/Gleitringdichtungen und -systeme für Kompressoren/Pumpen zu unterstützen, Spezifikationen zu erstellen und Fehler in solchen Anlagen zu beheben. Er hat einen Abschluss in Maschinenbau vom Indian Institute of Technology – BHU, Varanasi, und einen Master of Business Administration (MBA) von der University of Leicester, Großbritannien.

Anerkennung

Die Flowserve Corporation hat freundlicherweise alle in diesem Kapitel enthaltenen Abbildungen zur Verfügung gestellt. Das Material stammt aus dem Artikel „Dry Gas Seal Systems for Centrifugal Compressors“ von Neetin Ghaisas und Sourav Majumdar, erschienen im Magazin CompressorTECH² (Juni 2017).

Referenzen

[1] Flowserve Corporation – Kataloge für Trockengasdichtungen (verschiedene).

[2] API 692, 1. Ausgabe – Trockengasdichtungssysteme für Axial-, Zentrifugal- und Schraubenkompressoren sowie Expander

MAGAZINE

NEWSLETTER