Traduzido automaticamente por IA, leia o original

Espaço Tecnológico: Inovações em compressores com engrenagens integradas para unidades de separação de ar

19 dezembro 2023

Por Lukas Biyikli, Gerente de Portfólio de P&D para Compressão Integrada de Bombas de Calor, CO2 e com Engrenagens da Siemens Energy.

Durante muitos anos, os compressores com engrenagens integradas (IGCs) têm sido a tecnologia de escolha para plantas de separação de ar. Isso se deve principalmente à sua alta eficiência, que resulta diretamente em custos específicos mais baixos de oxigênio, nitrogênio e gases nobres. No entanto, com o crescente foco na descarbonização , novas exigências estão sendo impostas aos IGCs, particularmente em termos de eficiência e flexibilidade de redução de carga. O CAPEX também continua sendo um fator importante para os operadores de plantas, especialmente em aplicações de pequeno e médio porte.

Nos últimos anos, a Siemens Energy iniciou diversos projetos de pesquisa e desenvolvimento (P&D) com o objetivo de aprimorar as capacidades dos IGCs para atender às crescentes exigências do mercado de separação de ar. Este artigo destaca algumas das melhorias de projeto específicas que implementamos e discute como essas mudanças estão contribuindo para as metas de redução de custos e da pegada de carbono de nossos clientes.

Visão geral da aplicação do compressor de separação de ar

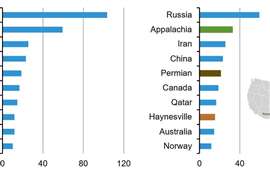

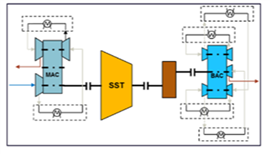

A maioria das plantas de separação de ar atuais possui dois compressores : um compressor de ar principal (MAC) e um compressor de ar auxiliar (BAC). O compressor de ar principal normalmente comprime todo o fluxo de ar da pressão atmosférica para aproximadamente 6 bar. Uma porção desse fluxo é então comprimida ainda mais no BAC a pressões de até 60 bar.

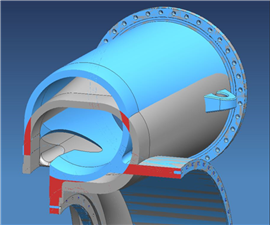

Dependendo da fonte de energia, os compressores são normalmente acionados por turbina a vapor ou por motor elétrico. Quando se utilizam turbinas a vapor, ambos os compressores são acionados pela mesma turbina através de um eixo duplo. Na configuração clássica, uma engrenagem intermediária é instalada entre a turbina a vapor e o BAC (Figura 1).

Tanto em aplicações acionadas por motores elétricos quanto por turbinas a vapor, a eficiência do compressor é um fator crucial para a descarbonização, pois impacta diretamente o consumo de energia da unidade. Isso é especialmente relevante para compressores de gás inerte acionados por turbinas a vapor, visto que grande parte do calor para a geração de vapor provém de caldeiras a combustíveis fósseis.

Embora os motores elétricos ofereçam uma alternativa mais sustentável às turbinas a vapor, muitas vezes há uma necessidade maior de flexibilidade na redução da produção. Muitas usinas modernas de separação de ar em construção atualmente possuem conexões com redes externas com alta penetração de energias renováveis. Na Austrália, por exemplo, estão sendo planejadas diversas usinas de amônia verde – que utilizam unidades de separação de ar (ASUs) para produzir nitrogênio para a síntese de amônia – e espera-se que elas sejam alimentadas por energia proveniente de parques eólicos e solares próximos. Nessas usinas, a flexibilidade na redução da produção será crucial para compensar as flutuações naturais na geração de eletricidade.

Figura 1: Configuração de turbina a vapor (extremidade de eixo duplo) em planta de separação de ar.

Figura 1: Configuração de turbina a vapor (extremidade de eixo duplo) em planta de separação de ar.Projetando IGCs para o futuro

A Siemens Energy desenvolveu o primeiro compressor IGC em 1948 (formalmente denominado VK). Hoje, a empresa possui mais de 2.300 unidades fabricadas em todo o mundo, muitas das quais são utilizadas em aplicações com vazões superiores a 400.000 m³/hora. Nossos modernos compressores IGC podem atingir vazões de até 1,2 milhão de m³/hora em uma única carcaça. Isso inclui uma variação com compressor sem engrenagens e rotor em balanço , que pode alcançar taxas de compressão de 2,5 ou superiores em um único estágio e até seis quando oferecida em um projeto tandem.

Algumas melhorias de design notáveis que implementamos nos últimos anos para atender às crescentes demandas por eficiência em IGC (Integrated Gas Construction), flexibilidade de redução de carga e CAPEX (despesas de capital) são descritas abaixo.

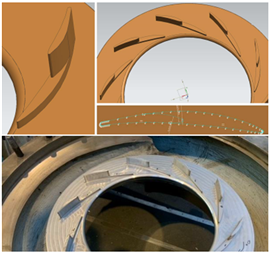

Figura 2. Difusor híbrido.

Figura 2. Difusor híbrido.A engrenagem de 4 pinhões elimina a necessidade de uma engrenagem intermediária entre o BAC e a turbina a vapor.

Por meio de alterações na geometria das pás , a eficiência politrópica da família de impulsores, normalmente aplicada no primeiro estágio MAC, foi aumentada. Com esse novo impulsor, foram alcançadas eficiências politrópicas de até 89% em combinação com os difusores LS convencionais e mais de 90% de eficiência com o difusor híbrido de próxima geração.

Além disso, o impulsor foi qualificado para números de Mach superiores a 1,3, o que permite maior densidade de potência e relações de pressão no primeiro estágio. Também reduz a potência que precisa ser transferida pela engrenagem para aplicações MAC de 3 estágios, possibilitando o uso de um diâmetro de engrenagem menor e uma carcaça de engrenagem com acionamento direto no primeiro estágio.

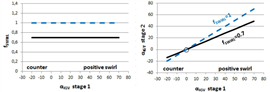

Difusor híbrido de próxima geração

O difusor híbrido de próxima geração pode alcançar uma eficiência de estágio até 2,5% maior e uma faixa de modulação até 3% maior em comparação com um difusor LS convencional de palhetas de altura total. Esse aumento é possível graças às palhetas híbridas (ou seja, palhetas divididas em uma porção de altura total e uma porção de altura parcial). Nessa configuração,

A diferença de fluxo entre o impulsor e o difusor é reduzida pela porção da pá de altura parcial, que fica mais próxima do impulsor do que as pás de um difusor LS convencional. As interações entre o impulsor e o difusor , que levam a danos nas pás, são evitadas ao se posicionar a borda de ataque da pá de altura total à mesma distância do impulsor, como em um difusor LS convencional.

A porção da pá com altura parcial, por estar mais próxima do impulsor, também melhora o direcionamento do fluxo na área próxima à instabilidade. Como a borda de ataque da porção da pá de altura total ainda possui o mesmo diâmetro de um difusor LS convencional, a linha de estrangulamento não é afetada, o que resulta em uma faixa de aplicação/redução de vazão mais ampla.

Volutas compactas resultam em custos menores de material e motor.

Volutas compactas resultam em custos menores de material e motor.Compressão úmida (ou seja, injeção de água)

A injeção de água consiste na injeção de gotículas de água no fluxo de gás no tubo de sucção. As gotículas evaporam e absorvem calor do fluxo de gás do processo, reduzindo assim a temperatura de entrada no estágio de compressão. Isso resulta em menor necessidade de potência isentrópica e um aumento na eficiência de mais de 1%.

Endurecimento de engrenagens

Ao endurecer o eixo do pinhão, a tensão admissível por área aumenta, o que possibilita reduzir a largura do dente da engrenagem. Isso leva a uma redução nas perdas mecânicas dentro da engrenagem em até 25%, resultando em uma melhoria geral na eficiência de até 0,5%. Além disso, os custos do compressor de núcleo são reduzidos em até 1%, pois menos metal é utilizado na engrenagem principal.

Impulsor de alto fluxo/alta pressão

Este impulsor suporta coeficientes de vazão (ϕ) de até 0,25 e alturas manométricas 6% maiores do que com um impulsor de 65 graus. Além disso, o coeficiente de vazão de até 0,25 permite vazões de até 1,2 milhão de m³/h e até mesmo 2,4 milhões de m³/h em um arranjo de fluxo duplo em uma única máquina IGC.

O valor phi mais elevado permite a utilização de rotores com diâmetros menores para a mesma vazão, resultando numa redução de custos de até 4% para o compressor principal . O diâmetro do rotor no primeiro estágio pode ser reduzido em mais

menos de 5%.

Uma maior altura manométrica é alcançada pelo ângulo de deflexão de 75° do impulsor, o que aumenta a componente circunferencial da velocidade de saída, resultando em uma maior altura manométrica de acordo com a equação de Euler.

Há uma pequena redução na eficiência com o impulsor em comparação com o impulsor de alta velocidade/alta eficiência devido às maiores perdas na voluta. Isso pode ser compensado com o uso de carcaças de voluta de tamanho intermediário. No entanto, mesmo sem essas volutas, eficiências politrópicas de até 87% podem ser alcançadas com um número de Mach de 1,0 e um coeficiente de vazão de 0,24.

ANTES

ANTES  APÓS A Figura 4, as capacidades de redução de volume foram aprimoradas.

APÓS A Figura 4, as capacidades de redução de volume foram aprimoradas.Volutas compactas

Uma voluta menor pode evitar colisões com outras volutas com um diâmetro reduzido da engrenagem motriz. Isso pode gerar economia de custos, permitindo que os operadores troquem um motor de 6 polos por um motor de 4 polos com frequência mais alta (de 1.000 rpm para 1.500 rpm) sem exceder a velocidade máxima permitida da ponta da engrenagem motriz. Além disso, possibilita custos menores de material para a carcaça da voluta e para a engrenagem motriz.

No total, economiza-se até 2% no CAPEX do compressor principal, além da economia no motor. Como as volutas compactas apresentam uma eficiência ligeiramente menor, a decisão de utilizá-las depende muito das prioridades do cliente (custo versus eficiência) e deve ser avaliada caso a caso.

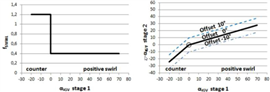

Múltiplas palhetas guia de entrada móveis (IGVs)

Para aumentar a capacidade de redução de vazão, podem ser instalados IGVs (Guias Guiadas Internas) antes de vários estágios. Isso contrasta com os projetos anteriores de IGC (Guias Guiadas Internas), nos quais os IGVs eram incluídos apenas antes do primeiro estágio.

Nas versões anteriores do IGC, o fator de turbulência, que é o ângulo do segundo IGV dividido pelo ângulo do primeiro IGV1, permanecia constante independentemente de o fluxo receber uma turbulência positiva (ângulo > 0°, redução da altura manométrica) ou uma turbulência contrária (ângulo < 0°, aumento da altura manométrica). Isso é desvantajoso, pois o sinal do ângulo se inverte entre a turbulência positiva e a turbulência contrária.

A nova configuração permite dois fatores de turbulência diferentes para quando a máquina está no modo de turbulência positiva e no modo de turbulência contrária, resultando em uma redução de produção 4% maior com eficiência constante.

A engrenagem de 4 pinhões elimina a necessidade de uma engrenagem intermediária entre o BAC e a turbina a vapor.

A engrenagem de 4 pinhões elimina a necessidade de uma engrenagem intermediária entre o BAC e a turbina a vapor.Redução dos estágios BAC e combinação de MAC e BAC em uma única máquina.

Ao habilitar difusores LS para os impulsores típicos aplicados em compressores de ar de bloco (BACs), a eficiência dos estágios politrópicos pôde ser aumentada para até 89%. Isso, em combinação com outras medidas de melhoria de eficiência, permitiu uma redução no número de estágios nos BACs, mantendo a mesma eficiência total do trem de compressão. A redução no número de estágios resulta em uma economia de 10% no custo do BAC, eliminando a necessidade de um intercooler, além da tubulação de gás de processo correspondente, juntamente com as peças do rotor e do estator. Além disso, em diversos casos, possibilita a combinação do compressor de ar principal e do compressor auxiliar em uma única máquina.

Engrenagem de 4 pinhões

Como mencionado anteriormente, normalmente é necessária uma engrenagem intermediária entre a turbina a vapor e o BAC. Com o novo projeto IGC da Siemens Energy, essa engrenagem intermediária pode ser integrada à caixa de engrenagens adicionando um eixo intermediário entre o eixo do pinhão e a engrenagem principal (engrenagem de 4 pinhões). Isso reduz os custos totais do trem (compressor principal mais auxiliares) em até 4%.

Além disso, a engrenagem de 4 pinhões é uma alternativa mais eficiente à voluta compacta para alternar entre um motor de 6 polos e um de 4 polos em grandes compressores de ar principais, caso as volutas colidissem ou a velocidade máxima permitida da ponta da engrenagem principal fosse excedida.

Conclusão

Os IGCs continuam a surgir como uma alternativa eficiente aos compressores em linha em aplicações de ASU.

Seu uso também está se tornando mais comum em diversos mercados importantes para a descarbonização industrial, incluindo bombas de calor e compressão de vapor, bem como para a compressão de CO2 em projetos de captura, utilização e armazenamento de carbono (CCUS).

A Siemens Energy possui uma longa história no projeto e operação de IGCs (Ciclos de Geração Integrados). Como evidenciado pelos esforços de P&D descritos acima (e outros), estamos comprometidos com a inovação contínua dessas máquinas para atender aos requisitos exclusivos de aplicação e às crescentes demandas do mercado por custos mais baixos, maior eficiência e maior sustentabilidade. CT2

REVISTA

BOLETIM INFORMATIVO

ENTRE EM CONTACTO COM A EQUIPE