Traducido automáticamente por IA, leer el original

Rendimiento de las válvulas: Un elemento clave para la fiabilidad y la eficiencia de los compresores alternativos en aplicaciones de hidrógeno.

20 marzo 2023

Los compresores alternativos son equipos críticos en el sector tradicional de refinación y distribución, que depende de grandes volúmenes de hidrógeno presurizado . El reformado de metano con vapor produce la mayor parte del hidrógeno consumido en los procesos de refinación de petróleo. La creciente demanda de hidrógeno más limpio a lo largo de toda la cadena de valor, incluyendo el transporte y el almacenamiento, está expandiendo rápidamente el mercado de compresores nuevos y reacondicionados . Con un mayor número de equipos de compresión que mantener, los operadores se centran en lograr largos periodos de actividad. Las válvulas desempeñan un papel fundamental en la eficiencia y la fiabilidad de los compresores alternativos .

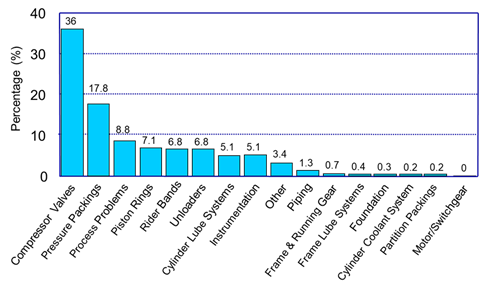

Un extenso estudio realizado en 1995 entre usuarios finales de compresores de hidrógeno (Leonard, S. M. «Aumento de la fiabilidad de los compresores de hidrógeno alternativos». Hydrocarbon Processing, enero de 1996) reveló que las válvulas eran la principal causa de paradas no planificadas. Este hallazgo impulsó la investigación y el desarrollo, lo que ha dado lugar a mejoras significativas en la tecnología de válvulas durante los últimos 25 años.

En este artículo, analizamos la funcionalidad básica de las válvulas de compresores alternativos y describimos las variables clave que afectan su rendimiento en aplicaciones de hidrógeno.

Válvulas del compresor 101

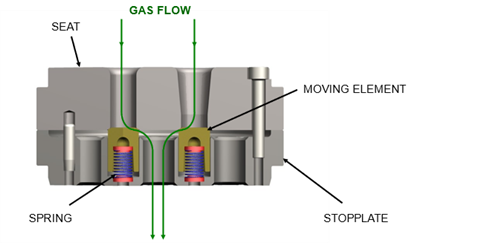

Las válvulas de compresor reciprocantes son válvulas de retención de alta velocidad, accionadas por presión y con resorte. Si bien existen muchos estilos diferentes de válvulas, todas emplean cuatro componentes principales: 1) asiento, 2) placa de tope, 3) elemento móvil y 4) resorte.

La figura 1 muestra una válvula MAGNUM™ con sus componentes identificados. Estas válvulas de retención especializadas se presentan en diversas formas y tamaños. Sin embargo, todas cumplen la misma función: permitir la entrada de gas a baja presión al cilindro, donde se comprime, para luego salir a alta presión.

Figura 1. Válvula estilo MAGNUM

Figura 1. Válvula estilo MAGNUMLa presión diferencial a través de la válvula ejerce una fuerza que empuja el elemento móvil desde su posición cerrada contra el asiento hasta su posición abierta contra la placa de tope. La distancia de desplazamiento vertical del elemento móvil se define como la elevación de la válvula. Los resortes ejercen una fuerza que devuelve el elemento móvil desde la placa de tope hasta su posición cerrada contra el asiento. Las válvulas se accionan cada 200 milisegundos o menos (dependiendo de la velocidad del compresor) y están sometidas a fuertes esfuerzos de fatiga.

Aun así, se espera que funcionen de manera eficiente y sin problemas entre las revisiones programadas del compresor, que suelen realizarse cada tres años o más. Esto subraya la importancia crítica del diseño, el funcionamiento y el mantenimiento de las válvulas .

Factores que afectan el rendimiento de las válvulas

Los elementos de sellado y los resortes son las partes móviles de la válvula. Los ingenieros de diseño los estudian minuciosamente, ya que son los que sufren el mayor desgaste. «¿Cuánto durará?» es la pregunta más frecuente sobre las válvulas de compresor. La respuesta depende de muchas variables, que generalmente se dividen entre factores de diseño y factores operativos.

Los factores de diseño los controla el fabricante de la válvula, mientras que los factores operativos los determina el usuario final del compresor. Los diseñadores equilibran la fiabilidad de la válvula y la eficiencia del compresor mediante la selección de la elevación de la válvula, la fuerza del resorte y los materiales de construcción. Los algoritmos informáticos simulan la dinámica de la válvula utilizando parámetros operativos como la presión, la temperatura, el peso molecular y la velocidad del compresor. El diseño final de la válvula se adapta a las directrices de la aplicación.

Los factores operacionales suelen estar relacionados con la calidad del gas, en particular con la presencia de contaminantes sólidos o líquidos. Si la suciedad y los residuos del flujo de gas entran en el cilindro, las válvulas, los segmentos del pistón, las bandas de fricción y los empaques corren mayor riesgo de desgaste y fallos prematuros. Dado que los líquidos son prácticamente incompresibles, las válvulas pueden sufrir sobrecargas cuando el pistón intenta comprimir el gas con líquido arrastrado. Una lubricación inadecuada del cilindro , ya sea excesiva o insuficiente, puede provocar una dinámica de válvulas deficiente. El funcionamiento del compresor en condiciones significativamente fuera de diseño también puede afectar negativamente a la dinámica de las válvulas. Por último, unas malas prácticas de reparación de válvulas pueden reducir drásticamente su vida útil. Si el hidrógeno producido comercialmente se considera generalmente un gas limpio, la mayoría de los factores operacionales que afectan a la fiabilidad de las válvulas son menos preocupantes que los factores de diseño de las mismas.

Diseños de válvulas

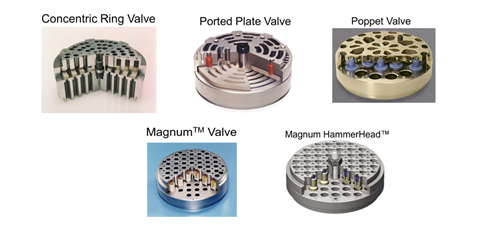

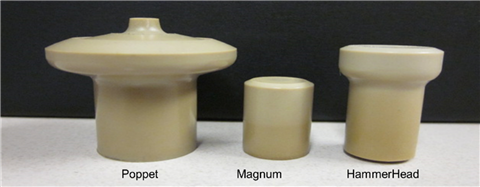

A lo largo de los años, han surgido numerosos estilos de válvulas, dando lugar a una amplia gama de geometrías de elementos móviles. Prácticamente todas se han aplicado en sistemas de hidrógeno con resultados diversos. Los cinco tipos principales de válvulas se describen a continuación (y se muestran en la figura 2).

Válvula de anillo concéntrico: Cada conjunto de válvula utiliza varios anillos de diferentes tamaños (diámetros). Si bien la figura muestra un conjunto de válvula con solo cuatro anillos, las válvulas más grandes admiten hasta diez. Cada anillo tiene su propio juego de resortes. Para proteger el resorte durante la activación, se coloca un pequeño botón cilíndrico entre cada resorte y su anillo. Estos anillos tienen una sección transversal rectangular y sellan contra una superficie de asiento plana. Las válvulas de anillo concéntrico se utilizaban comúnmente en compresores de hidrógeno a mediados de la década de 1990, época en la que se realizó el estudio.

Válvula de placa con orificios: La placa con orificios es esencialmente un conjunto de anillos concéntricos conectados en un solo elemento de válvula. Dado que los tamaños de las válvulas varían ampliamente, también lo hacen los tamaños de la placa. La placa está soportada por un sistema de resortes bien equilibrado. Al igual que con los anillos concéntricos mencionados anteriormente, la placa sella contra una superficie de asiento plana.

Válvula de asiento: El elemento de la válvula de asiento presenta una cabeza en forma de hongo, cuyo diámetro es considerablemente mayor que el del vástago. Cada resorte de retorno se aloja en el vástago. Los resortes tienen una relación de esbeltez (longitud/diámetro medio) mayor que otros tipos de válvulas. La cabeza del asiento tiene un contorno que sella contra una superficie biselada en el asiento.

Válvula MAGNUM HAMMERHEAD™: La válvula HAMMERHEAD, patentada, utiliza un elemento con un diámetro de cabeza a vástago mucho menor que el del obturador. Los resortes de retorno, también más pequeños, emplean insertos no metálicos. La cabeza contorneada del elemento sella contra una superficie de asiento angulada.

Válvula MAGNUM: La válvula MAGNUM utiliza un elemento cilíndrico, por lo que el diámetro de la cabeza y el del vástago son iguales. En otras palabras, el elemento cilíndrico de la MAGNUM puede considerarse "sin cabeza". Los resortes de retorno, relativamente pequeños, utilizan los mismos insertos no metálicos que la válvula HAMMREHEAD. La cabeza angulada del elemento sella contra una superficie biselada en el asiento. La MAGNUM ha sido la válvula preferida en compresores de hidrógeno durante casi 25 años.

Figura 2. Diferentes tipos de válvulas de compresores alternativos

Figura 2. Diferentes tipos de válvulas de compresores alternativosEficiencia de la válvula

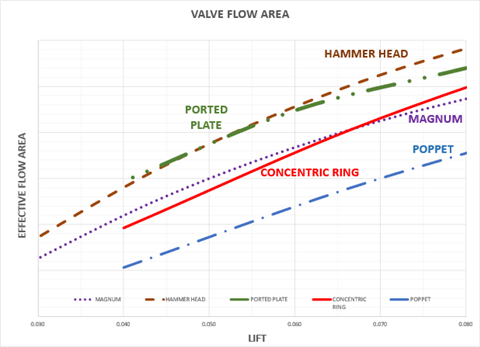

Una válvula eficiente permite que el compresor suministre el máximo caudal de gas a las presiones deseadas consumiendo la mínima cantidad de energía. Las válvulas pueden considerarse como un orificio con un área de flujo definida por su geometría. Un orificio mayor ofrece menor restricción al flujo y, por lo tanto, induce una menor caída de presión.

Debido a la relación entre la caída de presión y el consumo de energía, cuanto mayor sea el orificio (es decir, el área de flujo de la válvula), menor será el consumo de energía. Puesto que todo el gas que entra en el compresor debe pasar por las válvulas, minimizar la caída de presión en estas favorece una mayor eficiencia del compresor al reducir el consumo de energía del motor.

Los compresores de hidrógeno suelen funcionar con grandes motores eléctricos, por lo que resulta importante minimizar su consumo energético. Maximizar la superficie de flujo de las válvulas es solo una de las dos consideraciones principales para optimizar su eficiencia. La otra es la holgura de las válvulas.

La mayoría de las válvulas se ubican lo más cerca posible del cilindro. Específicamente, la placa de tope de la válvula de admisión y el asiento de la válvula de descarga se encuentran adyacentes al cilindro. La holgura de la válvula se define como el volumen de gas contenido en los conductos de flujo de la placa de tope de admisión y el asiento de descarga, ya que estos volúmenes se comunican con el cilindro y, por lo tanto, contribuyen a la holgura del cilindro. Dado que una mayor holgura del cilindro reduce el caudal del compresor, una mayor holgura de la válvula también resulta en un menor caudal y, por consiguiente, en una menor eficiencia del compresor. Los compresores de hidrógeno deben funcionar de manera eficiente, por lo que el objetivo del diseño se centra en proporcionar válvulas con un área de flujo optimizada y una holgura reducida.

Figura 3. Altura de elevación frente a área de flujo efectiva de diferentes tipos de válvulas

Figura 3. Altura de elevación frente a área de flujo efectiva de diferentes tipos de válvulasSe consigue una mayor área de flujo con una mayor elevación de la válvula, pero solo hasta cierto límite. Las características geométricas de cada tipo de válvula determinan este límite de elevación, más allá del cual no se puede obtener una mayor área de flujo. Las pruebas de laboratorio miden los coeficientes de flujo a diferentes elevaciones, lo que permite obtener las áreas de flujo para cada tipo de válvula.

En la figura se muestra una gráfica de elevación frente a área de flujo efectiva que compara diferentes tipos de válvulas. Dado que el hidrógeno puro es el gas más ligero, con un peso molecular de 2,02, y puesto que la caída de presión en la válvula es directamente proporcional al peso molecular, normalmente se puede obtener una caída de presión razonable para aplicaciones de hidrógeno con un área de flujo relativamente baja. Por lo tanto, en el servicio con hidrógeno se suelen utilizar elevaciones de válvula menores. El área resaltada de la figura compara las áreas de flujo de diferentes tipos de válvulas en el rango de elevación de 0,030" a 0,080".

Por lo tanto, la eficiencia de las válvulas para aplicaciones de hidrógeno se determina evaluando las diferencias en la holgura frente al área de flujo entre los distintos tipos de válvulas. La válvula MAGNUM, con su elemento móvil relativamente pequeño y la distancia optimizada entre elementos, está diseñada específicamente para una holgura reducida, pero tiene un área de flujo igual a la de las válvulas de anillo concéntrico. Las válvulas de anillo concéntrico, de placa perforada y HAMMERHEAD tienen mayores volúmenes de holgura. La válvula de asiento, con su elemento móvil relativamente alto y sus grandes conductos de gas, tiene el mayor volumen de holgura y la menor área de flujo de todos los tipos de válvulas.

Fiabilidad de las válvulas

Así como la eficiencia de las válvulas es importante para la eficiencia general del compresor, lo mismo ocurre con la fiabilidad de las válvulas y el tiempo de actividad total del compresor. Los resultados del estudio de compresores de hidrógeno de 1995 ilustran claramente este punto. Varios factores de diseño influyen en la fiabilidad de las válvulas, como los materiales de construcción y la geometría/configuración.

La compatibilidad con los gases, la resistencia mecánica, la resistencia al impacto y la resistencia a la corrosión son variables importantes a considerar al seleccionar un material de construcción. Los materiales para servicio con hidrógeno están bien establecidos. El hierro nodular (también llamado hierro dúctil) es un material probado para asientos y placas de tope en todo tipo de válvulas, pero también se pueden utilizar otros grados de hierro y acero.

Antes de la aparición de los elementos móviles no metálicos, que se utilizan hoy en día en casi todos los tipos de válvulas, los anillos y placas concéntricos se fabricaban de acero inoxidable. Sin embargo, cuando los anillos y placas de acero fallaban durante su funcionamiento, los fragmentos de las piezas rotas causaban daños secundarios a los pistones, las camisas de los cilindros y las válvulas adyacentes.

El PEEK (polieteretercetona), un termoplástico de alta resistencia que no absorbe la humedad, se utiliza comúnmente en la fabricación de los elementos móviles actuales. El PEEK absorbe las velocidades de impacto mucho mejor que el acero inoxidable, y si un elemento se fractura, los fragmentos rotos rara vez causan daños secundarios significativos.

Para la fabricación de resortes se utiliza una amplia variedad de materiales de alambre, incluyendo acero aleado de cromo-silicio y acero inoxidable 17-7 PH.

Todos los materiales mencionados son compatibles con hidrógeno puro, incluyendo el hidrógeno producido por electrolizadores alcalinos que pueden contener trazas de hidróxido de potasio (KOH). Algunas mezclas ricas en hidrógeno pueden incluir componentes corrosivos como el sulfuro de hidrógeno (H₂S). En ese caso, podrían aplicarse las normas NACE (Asociación Nacional de Ingenieros de Corrosión) para servicio con gases ácidos, lo que modificaría la selección de materiales de algunos componentes. Por ejemplo, aunque el hierro nodular es un material probado para asientos y placas de tope en servicio con gases ácidos, los usuarios finales podrían preferir el acero inoxidable 17-4 PH, más resistente a la corrosión. El PEEK es inerte a la mayoría de los gases y funciona bien en servicio con gases ácidos. ELGILOY® y HASTEALLOY® se encuentran entre los diversos materiales para resortes que cumplen con las normas NACE.

Los elementos móviles de la válvula están sometidos a tensiones derivadas de las fuerzas de presión diferencial y de impacto. La presión diferencial es la diferencia entre la presión de descarga y la presión de entrada en cada etapa de compresión. El elemento móvil debe ser lo suficientemente resistente para soportar la fuerza de presión diferencial cuando se cierra contra el asiento de la válvula. Su resistencia depende de la geometría y el material de construcción.

El elemento de la válvula impacta la placa de tope al abrirse y el asiento al cerrarse. Las velocidades de impacto durante la apertura y el cierre aumentan con el incremento de la elevación de la válvula, las presiones de operación y las velocidades del compresor. Por lo tanto, es importante calcular las velocidades de impacto del elemento móvil para asegurar que pueda soportar las fuerzas de impacto. Los compresores de hidrógeno suelen utilizar válvulas con elevaciones menores, entre 0,76 mm y 1,52 mm. La mayoría de las velocidades del motor son relativamente bajas, entre 300 y 600 rpm. Esta combinación favorece una buena fiabilidad de la válvula, incluso a altas presiones de descarga.

La capacidad de un elemento móvil de válvula para absorber impactos de alta velocidad suele determinar su vida útil . Algunas geometrías de elementos son más adecuadas que otras para soportar cargas de impacto elevadas. La naturaleza y la cantidad de las superficies de contacto del elemento móvil son clave. El contacto plano puede ser problemático. Los anillos concéntricos con secciones transversales rectangulares tienen superficies de contacto planas. Durante el funcionamiento, el contacto inicial se produce en el borde exterior de cada anillo. Esta carga puntual relativamente alta ejerce una gran tensión (flexión) sobre los anillos. El modo de fallo típico de un anillo concéntrico es la fractura que se origina en un borde exterior.

Las placas perforadas también tienen una superficie de contacto plana. Si el diámetro exterior de la placa perforada es circular, funciona de forma similar a un anillo concéntrico. El modo de fallo más frecuente en las placas perforadas es la fractura que se inicia en un borde exterior. La geometría poligonal de la placa perforada, patentada por Siemens Energy, concentra los impactos iniciales en un borde con una sección transversal mayor que la de una placa circular, lo que le permite absorber mejor las velocidades de impacto.

Figura 4. Geometría de las válvulas de asiento, MAGNUM y HAMMERHEAD

Figura 4. Geometría de las válvulas de asiento, MAGNUM y HAMMERHEADLos elementos de asiento tipo hongo fueron de los primeros en utilizar contacto superficial angular en lugar de contacto plano. Se descubrió que el perfil de tensión en la cabeza del asiento era favorable para muchas aplicaciones de hidrógeno.

Sin embargo, la elevada relación entre la cabeza y el vástago impone un límite de presión diferencial al elemento de asiento, por lo que no se pudo aplicar en la etapa final de algunos compresores de hidrógeno. Años más tarde, se diseñaron los elementos MAGNUM y HAMMERHEAD con superficies de contacto anguladas optimizadas que dispersan la energía del impacto con mayor eficacia y, por lo tanto, soportan velocidades de impacto mucho mayores.

Selección de válvulas

El análisis de elementos finitos (FEA) muestra tensiones de tracción mínimas en los elementos MAGNUM y HAMMERHEAD, incluso bajo cargas elevadas. Esto se debe a que tienen diámetros mucho menores que los anillos y placas concéntricas. Los elementos de válvula con tensiones de tracción mínimas deberían ser robustos y duraderos, ya que si no se doblan fácilmente, tampoco se rompen fácilmente.

Las pruebas de laboratorio internas a largo plazo realizadas en un compresor de alta velocidad confirmaron que el elemento MAGNUM puede soportar presiones diferenciales y temperaturas de descarga extremas bajo cargas de alto impacto. Donde las geometrías de placa plana fallarían, el MAGNUM resistió. Tras tres años de exitosas pruebas beta en más de 100 cilindros de compresor, con un tiempo de funcionamiento acumulado de 250 000 horas, la válvula MAGNUM se lanzó al mercado. Ya entrado en su tercera década, la válvula MAGNUM se ha aplicado con éxito en cientos de compresores de hidrógeno, incluidos muchos con marcas distintas a Dresser-Rand.

A medida que la economía del hidrógeno continúa expandiéndose globalmente, las aplicaciones de compresores que requieren cilindros de mayor diámetro son cada vez más comunes. Dado que minimizar la holgura del cilindro es fundamental para alcanzar los caudales de compresor requeridos, estos cilindros de mayor tamaño utilizan menos válvulas, pero de mayor tamaño. Para lograr simultáneamente la eficiencia de compresor requerida, estas válvulas de mayor tamaño deben diseñarse para proporcionar áreas de flujo mucho mayores. Este desafío de diseño se superó mediante la aplicación de la válvula HAMMERHEAD de Siemens Energy. Las pruebas de flujo internas demuestran que la HAMMERHEAD proporciona un área de flujo significativamente mayor que la válvula MAGNUM. Para lograr áreas de flujo elevadas en la válvula, el elemento de asiento de la HAMMERHEAD presenta una cabeza ligeramente contorneada, optimizada mediante análisis de dinámica de fluidos computacional (CFD). Las válvulas HAMMERHEAD se implementaron y adoptaron rápidamente en el mercado y están demostrando ser tan fiables como la válvula MAGNUM.

Cuando las válvulas del compresor no funcionan correctamente, es posible que los resortes estén dañados. La dinámica de los resortes de válvulas de compresores reciprocantes es compleja, y su comprensión total ha resultado difícil. Por lo tanto, es útil ser conservador en el diseño de los resortes. Además de utilizar un material compatible con el gas, es importante seleccionar un alambre con la resistencia a la tracción y a la fatiga adecuada para la aplicación. Esto puede ser complicado si la geometría del elemento de la válvula y las condiciones de funcionamiento limitan el diseño del resorte a un material, diámetro de alambre, diámetro exterior y longitud libre específicos.

El movimiento de los elementos de las válvulas del compresor se asemeja a una onda cuadrada, con aperturas y cierres rápidos. Este movimiento de onda cuadrada puede generar altas tensiones en los resortes. Los resortes están diseñados para estar siempre comprimidos y, por lo tanto, precargados en la posición cerrada. Sin embargo, si el elemento de la válvula se abre con una fuerza particularmente alta, el resorte, inicialmente precargado, podría desplazarse más allá de su altura de diseño final y separarse del elemento. Este desplazamiento excesivo implica que el resorte podría comprimirse hasta su altura máxima, lo que podría sobrecargar el alambre.

En campo, si se encuentran resortes con espiras planas adyacentes, a menudo brillantes, esto es un claro indicio de contacto entre espiras. En el caso de la válvula MAGNUM, todos los resortes están diseñados con tensiones de altura sólida muy bajas para minimizar los problemas de contacto entre espiras. Dado que los conjuntos de válvulas MAGNUM y HAMMERHEAD están diseñados para usar resortes individuales idénticos, existe una presión de resorte equilibrada inherente. Esto contrasta con los anillos concéntricos individuales, que tienen una presión de resorte no uniforme (fuerza del resorte dividida por el área del anillo). La dinámica de la válvula con una presión de resorte tan desequilibrada puede ser deficiente, lo que podría provocar que algunos anillos cierren tarde y otros vibren (oscilen excesivamente). Este tipo de movimiento de la válvula puede ocasionar fallas prematuras en los resortes, en los anillos o en ambos.

Operación y mantenimiento

Los usuarios finales que operan y mantienen correctamente los compresores de hidrógeno con válvulas probadas y fiables esperan que duren hasta la siguiente revisión programada (normalmente de tres a cinco años o más). Si bien la válvula más duradera sigue siendo una pieza de desgaste, eventualmente deberá repararse o reemplazarse; por lo tanto, la mejor práctica es tener en stock repuestos y herramientas para el reacondicionamiento de válvulas en las instalaciones.

La mayoría de los compresores de hidrógeno son unidades multietapa con cilindros de distintos tamaños, por lo que suelen encontrarse válvulas de diferentes tamaños en un solo compresor. Por lo tanto, cuando se utilizan válvulas de anillo concéntrico y de placa con orificios, es necesario mantener en stock varios tamaños de anillo y placa. Estos tipos de válvulas también utilizan diferentes constantes de resorte, lo que requiere tener en stock resortes distintos. Esto puede resultar costoso y engorroso.

En cambio, el elemento de válvula MAGNUM, fabricado con una mezcla especial de PEEK, se utiliza en todas las válvulas y en todas las etapas de compresión. La gama de muelles MAGNUM consta de solo cuatro índices de rigidez diferentes y dos materiales distintos. Por lo tanto, los componentes típicos de sustitución de válvulas para un compresor completo constan de un elemento MAGNUM y solo uno o dos muelles.

Si se utilizan válvulas HAMMERHEAD en lugar de MAGNUM, el almacenamiento será el mismo. El elemento de válvula HAMMERHEAD se utilizará en todas las etapas de compresión. Dado que el diseño de la válvula HAMMERHEAD emplea la gama de resortes MAGNUM, solo se utilizan uno o dos números de pieza de resorte en todo el compresor. Cuando sea necesario reparar una válvula MAGNUM o HAMMERHEAD, se dispone de una herramienta especial para reacondicionar el bisel del asiento y restaurar las superficies de sellado a las especificaciones de fábrica. Las válvulas MAGNUM y HAMMERHEAD facilitan al máximo la logística de almacenamiento de componentes de válvula de repuesto.

Estudio de caso: Extensión del MTBF de los compresores de hidrógeno en una refinería

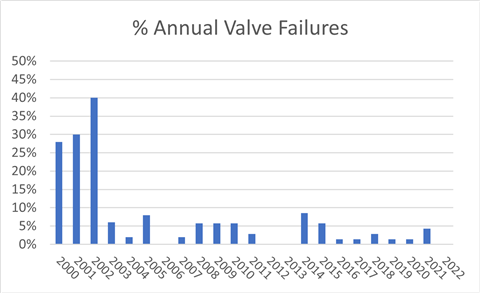

Una importante refinería de petróleo en Estados Unidos presentaba un tiempo medio entre fallos (MTBF) de 10 meses en una flota de 21 compresores con 50 cilindros en funcionamiento continuo. Este corto MTBF era la principal causa de las paradas no programadas de los compresores en la refinería. La mayoría de los compresores funcionan con hidrógeno y operan a presiones de descarga de hasta 1825 psia y a velocidades de motor de entre 285 y 585 rpm. Un promedio anual de 16 fallos de válvulas entre 2000 y 2002 implicaba que un equipo especializado de mecánicos cambiaba las válvulas cada tres o cuatro semanas. En este contexto, las válvulas MAGNUM se probaron en fase beta en un pequeño compresor de la refinería durante aproximadamente dos años. Tras superar con éxito las pruebas, las válvulas MAGNUM se instalaron en dos de los compresores de hidrógeno más grandes de la refinería y funcionaron a la perfección hasta la siguiente parada programada.

La mayoría de los compresores restantes fueron reacondicionados con válvulas MAGNUM durante los tres años siguientes. El promedio anual de fallas de válvulas entre 2003 y 2007 se redujo de 16 a dos en la misma flota de 21 unidades. De 2008 a 2015, la flota se amplió a 27 compresores con 70 cilindros en funcionamiento continuo, durante los cuales se registró un promedio de tan solo una falla de válvula MAGNUM por año. Para tener una idea de la magnitud, hay más de 500 válvulas instaladas en los 27 compresores.

Figura 5. Reducción sustancial de las fallas anuales de válvulas

Figura 5. Reducción sustancial de las fallas anuales de válvulasPara 2016, todos los compresores estaban equipados con válvulas MAGNUM o HAMMERHEAD. El promedio de fallas de válvulas entre 2016 y 2022 fue de tan solo una por año. De hecho, la única falla de válvula registrada en 2022 no se atribuyó al desgaste normal, sino a depósitos del proceso en el flujo de gas.

El MTBF de las válvulas aumentó considerablemente a 60 meses después de que las válvulas MAGNUM se convirtieran en el estándar de la refinería, lo que representa una mejora de seis veces que se mantiene en la actualidad. La Figura 5 muestra la drástica reducción de fallos en las válvulas tras la introducción de las MAGNUM hace 20 años. La rápida y sostenida mejora del MTBF significa que las válvulas del compresor ya no son la principal causa de paradas no programadas en la refinería.

En palabras de un ingeniero de confiabilidad de la refinería: “El objetivo inicial era lograr que nuestros compresores funcionaran durante intervalos mínimos de 5 años sin necesidad de mantenimiento que requiriera una parada. Antes de la conversión a válvulas MAGNUM, ni siquiera podíamos soñar con alcanzar ese objetivo. Desde que utilizamos válvulas MAGNUM, nuestro MTBF ha aumentado de forma constante hasta superar los 5 años. Este fue un esfuerzo conjunto entre nosotros y el fabricante/diseñador, que requirió una cantidad significativa de trabajo en un corto período de tiempo para alcanzar e incluso superar este objetivo. Este aumento en la vida útil de las válvulas se ha traducido en una mayor vida útil de los pistones y los segmentos de pistón”.

Anteriormente, cuando las válvulas comenzaban a fallar, se producía un rápido aumento de la temperatura local debido a su diseño. Este calentamiento localizado es muy probablemente la causa de la degradación del pistón y los segmentos. El funcionamiento continuará hasta que se produzca la parada por sobrecalentamiento del sistema de descarga. Un posible escenario sería una válvula de descarga del cabezal de encendido defectuosa o con fallas aparentes un viernes, lo que provocaría la rotura del pasador del pistón para el lunes. La capacidad de la válvula MAGNUM para seguir funcionando con daños parciales (lo que denominamos «capacidad de resistencia») es lo que evita que se produzcan estos fallos.

Antes de este esfuerzo, teníamos un número significativo de paradas no planificadas y costosas. Hoy en día, solemos trabajar entre paradas programadas, donde realizamos las revisiones generales como mantenimiento preventivo.

Observamos máquinas que funcionan durante 7-8 años y nuestro objetivo es avanzar desde los 5 años. Algún día podríamos lograr 10 años sin que una parada sea algo habitual en una gran cantidad de cilindros.

Conclusión

Durante décadas, los compresores alternativos han desempeñado un papel fundamental en el suministro de hidrógeno a alta presión en refinerías. En los últimos años, su uso se ha extendido a plantas de electrólisis, plantas de licuefacción de hidrógeno y gasoductos de hidrógeno. Si bien los requisitos de compresión varían en estas instalaciones, el tiempo de actividad y la eficiencia siguen siendo cruciales. El diseño de las válvulas es fundamental en este sentido y constituye un área clave de atención para usuarios finales y operadores. Una correcta aplicación de las válvulas evita las pérdidas económicas asociadas a paradas no planificadas.

MAGAZINE

NEWSLETTER