Traduzido automaticamente por IA, leia o original

Reforçadores e aquecedores de gás de vedação em sistemas de suporte de vedação a gás seco

27 janeiro 2023

As vedações a gás seco oferecem uma solução de vedação padrão eficaz, confiável e robusta para compressores em todos os tipos de processos utilizados nas indústrias petroquímica, de gás natural e de petróleo . Elas exigem um suprimento contínuo e ininterrupto de gás de vedação limpo e seco, na faixa de vazão e pressão de projeto, para garantir que as faces de vedação se abram nos níveis ideais para o melhor desempenho possível. Tanto as vedações a gás seco pressurizadas quanto as não pressurizadas utilizam gás de vedação limpo a montante da vedação para criar uma barreira contra o fluxo de processo potencialmente contaminado.

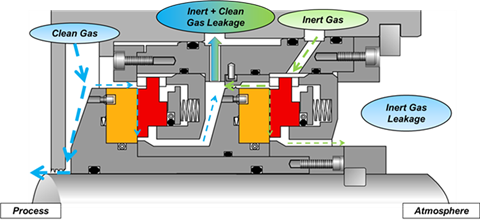

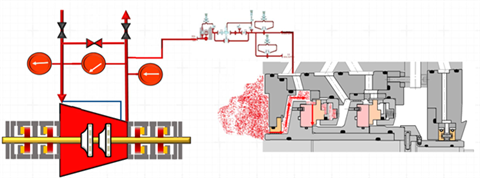

Figura 1: Selo de gás seco em tandem com labirinto intermediário (Todas as imagens são cortesia da Flowserve Corporation)

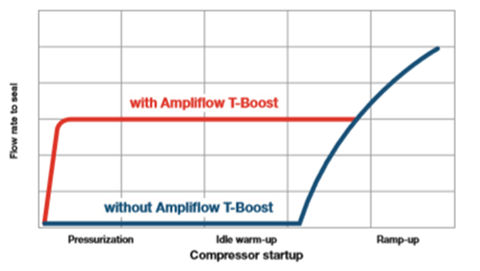

Figura 1: Selo de gás seco em tandem com labirinto intermediário (Todas as imagens são cortesia da Flowserve Corporation)  Figura 2: Fluxo de gás de vedação com e sem dispositivo de pressurização durante a partida de um compressor centrífugo.

Figura 2: Fluxo de gás de vedação com e sem dispositivo de pressurização durante a partida de um compressor centrífugo.Este artigo apresenta uma visão geral qualitativa dos sistemas de gerenciamento do ponto de orvalho e de aumento da pressão do gás de vedação, que são essenciais para a confiabilidade das vedações a gás seco. O foco da discussão são as vedações a gás seco em compressores centrífugos e com engrenagens integradas ; no entanto, os princípios descritos também são aplicáveis a compressores rotativos de deslocamento positivo.

Reforçadores de gás Seal

Em condições normais de operação, os compressores podem fornecer um suprimento contínuo de gás de vedação a partir de um nível de pressão mais elevado no compressor, tipicamente do bocal de descarga final. Os sistemas de condicionamento de gás seco recebem esse gás, filtram-no, condicionam-no e o fornecem às vedações de gás seco.

No entanto, durante os períodos de inicialização, pressurização, recirculação, parada e desligamento, a pressão diferencial no compressor diminui, interrompendo o fluxo de gás de vedação. Quando isso ocorre, pode levar à migração de gás de processo impuro , resultando em contaminação e degradação do desempenho da vedação, o que, em conjunto, causa condições operacionais inseguras, tempo de inatividade da máquina e possíveis custos de manutenção mais elevados .

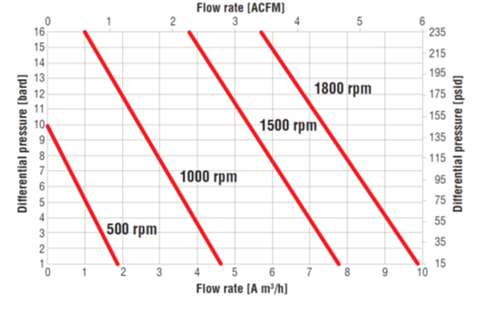

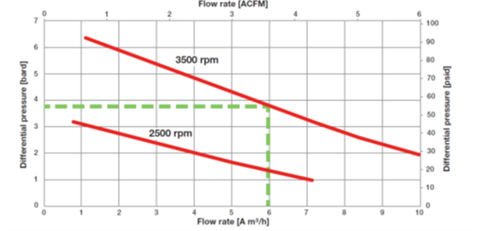

Figura 3: Desempenho do reforçador de gás selado acionado por motor elétrico

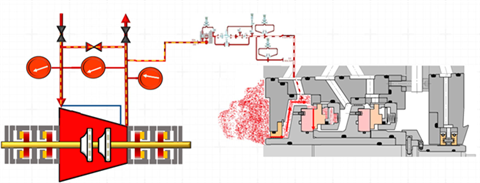

Figura 3: Desempenho do reforçador de gás selado acionado por motor elétrico  Figura 4: Migração de gás de processo para a cavidade de vedação de gás seco durante o modo de operação de recirculação.

Figura 4: Migração de gás de processo para a cavidade de vedação de gás seco durante o modo de operação de recirculação.A Figura 1 mostra uma vista em corte de uma vedação a gás seco em tandem típica com labirinto intermediário , e a Figura 2 ilustra perfis de fluxo típicos com e sem aumento da pressão do gás de vedação durante a partida de um compressor centrífugo.

Quando um compressor centrífugo está em operação em regime permanente e desenvolve o diferencial de pressão, um gás de vedação limpo e seco é normalmente fornecido do seu bocal de descarga final para o sistema de gás de vedação e, em seguida, para as vedações a gás seco na extremidade do eixo. A Figura 3 representa o desempenho estimado de um reforçador de gás de vedação a uma pressão de entrada de 725 psig de um compressor centrífugo de tubulação.

A pressão diferencial no compressor centrífugo é muito baixa para fornecer a vazão de gás de selagem necessária nas condições de recirculação, pressurização, partida e parada pressurizada (desligamento). Nessas situações, o fluxo de gás de selagem para as vedações a gás seco é perdido e ocorre a migração do gás de processo para a cavidade da vedação a gás seco através do labirinto de processo. As Figuras 4 e 5 mostram a contaminação do ambiente da vedação a gás seco no modo de recirculação e no desligamento pressurizado, causada pelo fluxo reverso do gás de processo para a cavidade da vedação.

Figura 5: Migração de gás de processo para a cavidade de vedação a gás seco durante o desligamento pressurizado

Figura 5: Migração de gás de processo para a cavidade de vedação a gás seco durante o desligamento pressurizadoNo exemplo mostrado na Figura 6 para um compressor com pressão de entrada de 1450 psig, o fluxo estimado de gás de vedação de 3,5 pés cúbicos por minuto (cfm) a uma pressão diferencial de 56 psid é alcançável na velocidade de operação de 3500 rpm para evitar contaminação na cavidade do gás de vedação.

Figura 6: Curva de desempenho representativa do reforçador de gás Seal

Figura 6: Curva de desempenho representativa do reforçador de gás SealOs modernos boosters de gás de selagem estão disponíveis em dois tipos: pneumáticos e acionados por motor elétrico de frequência variável, com potências geralmente entre 7,5 e 25 cavalos . Eles fornecem gás de selagem durante períodos de baixa pressão diferencial disponível e ajudam a garantir a proteção pressurizada das vedações a gás seco em toda a faixa de operação do compressor, conforme seu mapa de desempenho. A diferença entre a pressão de alimentação do gás de selagem e a pressão de vedação deve ser de pelo menos 50 psi para evitar a contaminação da vedação primária. A taxa de aumento de pressão dos boosters pneumáticos varia de 1,2 a 2, com base na faixa de pressão máxima de trabalho permitida de 3000 a 6000 psi. As taxas de ciclo máximas correspondentes dos boosters pneumáticos variam de 100 ciclos por minuto a até 60 ciclos por minuto. Esses valores são típicos e podem variar entre diferentes modelos e fabricantes.

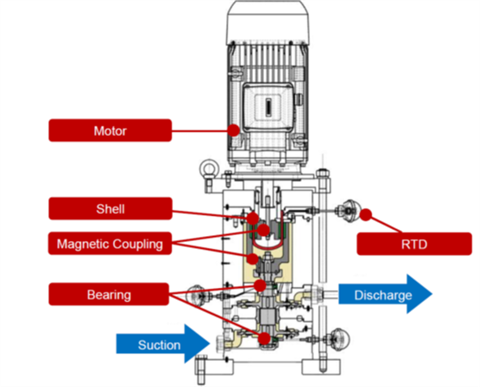

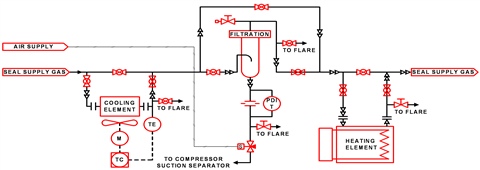

Figura 7: Corte transversal de um reforçador de gás de vedação acionado por motor elétrico

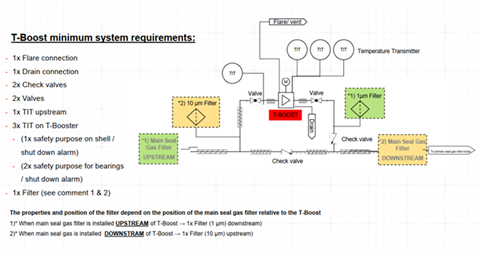

Figura 7: Corte transversal de um reforçador de gás de vedação acionado por motor elétricoOs boosters de gás de selagem tornaram-se parte integrante dos sistemas de tratamento de gás de selagem em novas instalações. Eles também oferecem um potencial atrativo de modernização para plantas de processamento de hidrocarbonetos e gás natural focadas em confiabilidade, onde sistemas mais antigos de condicionamento e suporte de gás de selagem podem ser considerados para atualização. A Figura 7 mostra a vista em corte de um booster vertical acionado por motor elétrico. Observe o sensor de medição de temperatura; um transmissor ou sensor RTD com transmissor fornecido na carcaça de contenção. Ele é normalmente montado entre os anéis magnéticos interno e externo ou entre o ímã de acionamento e a tampa da carcaça. Um esquema do booster de gás de selagem é mostrado na Figura 8.

Figura 8: Esquema do Reforçador de Gás Seal

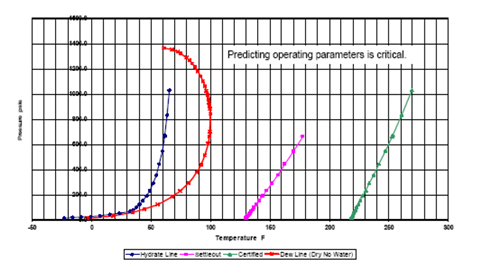

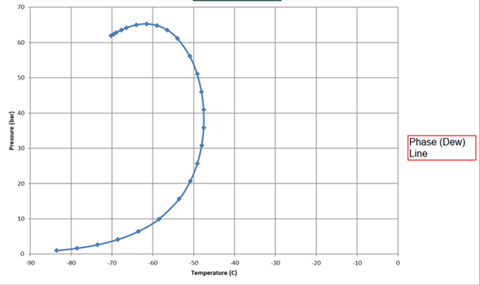

Figura 8: Esquema do Reforçador de Gás SealSelar aquecedores a gás

O gás de vedação que entra na área de vedação primária deve ser limpo e seco. A norma API 692, 1ª Edição, especifica um tamanho de partícula esférica de 1 μm com eficiência de remoção de 99,9% para filtros de gás de vedação. Além da qualidade do gás de vedação, uma margem de ponto de orvalho (superaquecimento) de pelo menos 20 °C (35 °F) é essencial em todo o sistema de vedação a gás seco para evitar condensação, perda de pressão de vedação, migração subsequente de gás de processo para a cavidade de vedação e contaminação. Para determinar essa margem, uma simulação computacional de mapeamento de fases do sistema de vedação a gás seco, desde o ponto de fornecimento do gás de vedação primário até a saída de ventilação primária, deve ser realizada para avaliar qualquer potencial de condensação do gás de vedação. A temperatura do gás de vedação deve ser medida no ponto de entrada do gás na vedação, e não na fonte de fornecimento do gás de vedação. A Figura 9 mostra algumas curvas de mapeamento de fases.

Figura 9 (legenda abaixo do próximo gráfico)

Figura 9 (legenda abaixo do próximo gráfico)Para atingir essa qualidade de gás de selagem, muitas vezes torna-se necessário integrar sistemas de tratamento de gás de selagem ao sistema geral de controle de gás seco. Um sistema de condicionamento de gás de selagem consiste em unidades que fornecem gás de selagem limpo e seco. Resfriadores, pré-filtros de gás úmido e, se necessário, um aquecedor de gás de selagem são usados para fornecer gás de selagem seco. Desembaçadores de gás úmido e filtros duplos purificam o gás de selagem.

Figura 9: Análise do Ponto de Orvalho ou Mapa da Fase Gasosa

Figura 9: Análise do Ponto de Orvalho ou Mapa da Fase GasosaO aquecedor de gás de vedação do tipo direto utiliza uma bobina de aquecimento por imersão elétrica. O tipo indireto possui uma bobina de aquecimento imersa em óleo ou gás de vedação pressurizado contido dentro de uma bobina espiral, que por sua vez é encapsulada em uma carcaça de alumínio fundido que contém os elementos de aquecimento elétrico. Essa configuração é vantajosa em aplicações onde o gás de vedação proveniente do compressor está em temperatura elevada ou com ponto de orvalho alto. O alumínio serve para transferir o calor dos elementos de aquecimento para o gás de vedação, evitando assim o contato direto entre os dois. Um aquecedor de gás de vedação integrado a um sistema de gerenciamento do ponto de orvalho do gás de vedação seco é mostrado na Figura 10.

Figura 10: Sistema de Gerenciamento do Ponto de Orvalho

Figura 10: Sistema de Gerenciamento do Ponto de OrvalhoSobre os autores

Neetin Ghaisas é Senior Fellow em Equipamentos Rotativos na Fluor . Ele possui vários anos de experiência em turbomáquinas, com especialização em desenvolvimento e seleção de especificações, solução de problemas, análises de dinâmica de rotores e análise de vibração de equipamentos rotativos. Antes de ingressar na Fluor, trabalhou como Engenheiro de Confiabilidade de Máquinas na Petrokemya (uma afiliada da SABIC) em Jubail, Arábia Saudita. Neetin Ghaisas é mestre em Engenharia pela Universidade de Bombaim e é Engenheiro Profissional registrado nas províncias de Alberta e Colúmbia Britânica, no Canadá. Ele contribuiu para o desenvolvimento de normas API e práticas da indústria de processos por muitos anos e atualmente ocupa cargos no American Petroleum Institute (API) como Presidente da norma API 612, Presidente da norma API 672 e membro do Subcomitê de Equipamentos Mecânicos. Ele também é membro da Sociedade Americana de Engenheiros Mecânicos (ASME) e membro da Equipe Funcional de Máquinas das Práticas da Indústria de Processos (PIP). O Sr. Ghaisas é autor e coautor de diversos artigos publicados em importantes revistas internacionais. Ele detém uma patente nos EUA relacionada à modularização de máquinas.

Sourav Majumdar é Gerente de Vendas Técnicas de Compressores para as Américas na Flowserve Corporation, localizada em Calgary, Alberta, Canadá. O Sr. Majumdar possui 30 anos de experiência profissional com significativa vivência em equipamentos rotativos, com especialização em compressores e bombas. Sua expertise abrange selos mecânicos/a gás seco para compressores, sistemas de suporte de selos e sistemas de condicionamento de gás de selo, incluindo boosters de gás de selo. O Sr. Majumdar trabalhou com diversas organizações de engenharia e usuários finais em todo o mundo, auxiliando-os na seleção dos selos mecânicos/a gás seco e sistemas adequados para compressores/bombas, na especificação de construção e na solução de problemas desses equipamentos. Ele é graduado em Engenharia Mecânica pelo Instituto Indiano de Tecnologia - BHU, Varanasi, e possui um MBA pela Universidade de Leicester, Reino Unido.

Reconhecimento

A Flowserve Corporation gentilmente forneceu todas as imagens incluídas neste capítulo. O material foi adaptado do artigo dos autores “Sistemas de Vedação a Gás Seco para Compressores Centrífugos” - Neetin Ghaisas, Sourav Majumdar, revista CompressorTECH² (junho de 2017).

Referências

[1] Flowserve Corporation – Catálogos de selos de gás seco (vários).

[2] API 692, 1ª Edição – Sistemas de Vedação a Gás Seco para Compressores e Expansores Axiais, Centrífugos e de Parafuso Rotativo

REVISTA

BOLETIM INFORMATIVO