Traduzido automaticamente por IA, leia o original

Desempenho das válvulas: um elemento fundamental para a confiabilidade e eficiência de compressores alternativos em aplicações de hidrogênio.

20 março 2023

Os compressores alternativos são equipamentos críticos no setor tradicional de refino de petróleo, que depende de grandes volumes de gás hidrogênio pressurizado . A reforma a vapor do metano produz a maior parte do hidrogênio consumido pelos processos de refino de petróleo. A crescente demanda por hidrogênio mais limpo em toda a cadeia de valor, incluindo transporte e armazenamento, está expandindo rapidamente o mercado de compressores novos e modernizados . Com mais ativos de compressão para manutenção, os operadores estão focados em alcançar longos períodos de atividade. As válvulas desempenham um papel importante na eficiência e confiabilidade dos compressores alternativos .

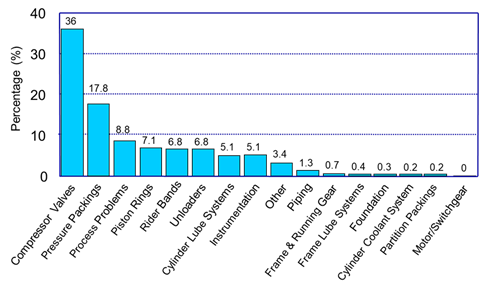

Uma ampla pesquisa realizada em 1995 com usuários finais de compressores de hidrogênio (Leonard, S M. Aumentar a confiabilidade de compressores alternativos de hidrogênio . Hydrocarbon Processing, janeiro de 1996) revelou que as válvulas eram a principal causa de paradas não planejadas. Essa descoberta ajudou a impulsionar os esforços de pesquisa e desenvolvimento, que levaram a melhorias significativas na tecnologia de válvulas nos últimos 25 anos.

Neste artigo, discutimos a funcionalidade básica das válvulas de compressores alternativos e descrevemos as principais variáveis que impactam seu desempenho em aplicações de hidrogênio.

Válvulas de compressor: Noções básicas

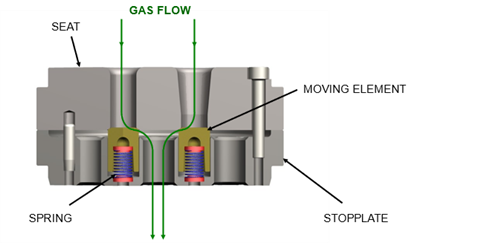

As válvulas de compressores alternativos são válvulas de retenção de alta velocidade, acionadas por pressão e com mola. Embora existam muitos estilos diferentes de válvulas, todas utilizam quatro componentes principais: 1) sede, 2) placa de parada, 3) elemento móvel e 4) mola.

A Figura 1 abaixo mostra uma válvula MAGNUM™ com os componentes identificados. Essas válvulas de retenção especializadas vêm em vários formatos e tamanhos. No entanto, todas desempenham a mesma função: permitir a entrada de gás de baixa pressão no cilindro, onde é comprimido e sai como gás de alta pressão.

Figura 1. Válvula estilo MAGNUM

Figura 1. Válvula estilo MAGNUMA pressão diferencial através da válvula fornece uma força que empurra o elemento móvel da sua posição fechada contra a sede até a sua posição aberta contra a placa de retenção. A distância de deslocamento vertical do elemento móvel é definida como o curso da válvula. As molas fornecem uma força que retorna o elemento móvel da placa de retenção de volta à sua posição fechada contra a sede. As válvulas atuam a cada 200 milissegundos ou menos (dependendo da velocidade do compressor) e estão sujeitas a severas cargas de fadiga.

Ainda assim, espera-se que operem de forma eficiente e sem problemas entre as revisões programadas dos compressores, que normalmente ocorrem a cada três anos ou mais. Isso ressalta a importância crítica do projeto, operação e manutenção das válvulas .

Fatores que impactam o desempenho das válvulas

Os elementos de vedação e as molas são as partes móveis da válvula. Os engenheiros de projeto os estudam minuciosamente porque são os que mais sofrem desgaste. "Quanto tempo ela vai durar?" é a pergunta mais frequente sobre válvulas de compressores. A resposta depende de muitas variáveis, que geralmente se dividem em fatores de projeto e fatores operacionais.

Os fatores de projeto são controlados pelo fabricante da válvula, enquanto os fatores operacionais são determinados pelo usuário final do compressor. Os projetistas buscam o equilíbrio entre a confiabilidade da válvula e a eficiência do compressor , selecionando o curso da válvula, a força da mola e os materiais de construção. Algoritmos computacionais simulam a dinâmica da válvula utilizando parâmetros operacionais como pressão, temperatura, massa molecular e velocidade do compressor. O projeto final da válvula é personalizado de acordo com as diretrizes da aplicação.

Os fatores operacionais geralmente estão relacionados à qualidade do gás, particularmente à presença de contaminantes sólidos ou líquidos. Se sujeira e detritos da corrente de gás entrarem no cilindro, as válvulas, os anéis do pistão, as bandas de guia e as gaxetas ficam mais suscetíveis a desgaste acelerado e falhas prematuras. Como os líquidos são praticamente incompressíveis, as válvulas podem sofrer sobrecarga quando o pistão tenta comprimir o gás com líquido em suspensão. A lubrificação inadequada do cilindro , seja em excesso ou em falta, pode resultar em dinâmica de válvulas abaixo do ideal. Operar o compressor em condições significativamente fora das especificações de projeto também pode afetar negativamente a dinâmica das válvulas. Por fim, práticas inadequadas de reparo de válvulas podem reduzir drasticamente sua vida útil. Se o hidrogênio produzido comercialmente for geralmente considerado um gás limpo, a maioria dos fatores operacionais que afetam a confiabilidade das válvulas torna-se menos relevante do que os fatores de projeto das válvulas.

Projetos de válvulas

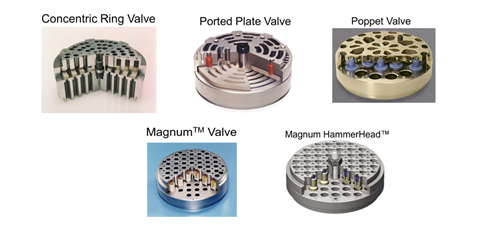

Ao longo dos anos, surgiram muitos estilos diferentes de válvulas, resultando em uma ampla gama de geometrias de elementos móveis. Praticamente todas foram aplicadas em sistemas de hidrogênio com diferentes graus de sucesso. Os cinco principais tipos de válvulas são descritos abaixo (e ilustrados na Figura 2).

Válvula de Anéis Concêntricos - Cada conjunto de válvula utiliza múltiplos anéis de tamanhos (diâmetros) diferentes. Embora a figura mostre um conjunto de válvula com apenas quatro anéis, válvulas maiores podem acomodar até 10. Cada anel possui seu próprio conjunto de molas. Para proteger a mola durante a atuação, um pequeno botão cilíndrico é posicionado entre cada mola e seu respectivo anel. Esses anéis possuem seção transversal retangular e vedam contra uma superfície de assentamento plana. As válvulas de anéis concêntricos eram comumente aplicadas em compressores de hidrogênio em meados da década de 1990, período em que a pesquisa foi realizada.

Válvula de placa com orifícios - A placa com orifícios é essencialmente um conjunto conectado de anéis concêntricos em um único elemento de válvula. Como os tamanhos das válvulas variam bastante, o mesmo ocorre com os tamanhos da placa. A placa é suportada por um sistema de molas bem balanceado. Assim como nos anéis concêntricos descritos anteriormente, a placa veda contra uma superfície plana de assento.

Válvula de assento - O elemento da válvula de assento apresenta uma cabeça em formato de cogumelo, com um diâmetro significativamente maior que o da haste. Cada mola de retorno está alojada na haste. As molas possuem uma relação de esbeltez (comprimento em relação ao diâmetro médio) maior do que outros tipos de válvulas. A cabeça da válvula de assento é contornada e veda contra uma superfície chanfrada na sede.

Válvula MAGNUM HAMMERHEAD™ - A válvula HAMMERHEAD patenteada utiliza um elemento com um diâmetro entre a cabeça e a haste muito menor que o da válvula de retenção. As molas de retorno, também menores, utilizam insertos não metálicos. A cabeça contornada do elemento veda contra uma superfície de assentamento angulada.

Válvula MAGNUM - A válvula MAGNUM utiliza um elemento cilíndrico, de modo que o diâmetro da cabeça e o diâmetro da haste são iguais. Alternativamente, o elemento em forma de bala da MAGNUM pode ser considerado "sem cabeça". As molas de retorno relativamente pequenas utilizam os mesmos insertos não metálicos da válvula HAMMREHEAD. A cabeça angulada do elemento veda contra uma superfície chanfrada na sede. A MAGNUM tem sido a válvula preferida em compressores de hidrogênio por quase 25 anos.

Figura 2. Diferentes tipos de válvulas para compressores alternativos

Figura 2. Diferentes tipos de válvulas para compressores alternativosEficiência da válvula

Uma válvula eficiente permite que o compressor forneça a maior vazão de gás possível nas pressões desejadas, consumindo a menor quantidade de energia. As válvulas podem ser consideradas como um orifício com uma área de fluxo definida pela geometria da válvula. Um orifício maior oferece menor restrição ao fluxo e induz uma menor queda de pressão.

Como existe uma relação entre a queda de pressão e o consumo de energia, quanto maior o orifício (ou seja, a área de fluxo da válvula), menor o consumo de energia. Uma vez que todo o gás que entra no compressor deve passar pelas válvulas, minimizar a queda de pressão nas válvulas promove uma melhor eficiência do compressor, minimizando o consumo de energia do acionador.

Os compressores de hidrogênio são geralmente acionados por grandes motores elétricos, e minimizar seu consumo de energia é vantajoso. Maximizar a área de fluxo da válvula é apenas uma das duas principais considerações para otimizar a eficiência da válvula. A outra é a folga da válvula.

A maioria das válvulas é posicionada o mais próximo possível do diâmetro do cilindro. Especificamente, a placa de retenção da válvula de admissão e a sede da válvula de descarga estão localizadas adjacentes ao diâmetro do cilindro. A folga da válvula é definida como o volume de gás contido nas passagens de fluxo da placa de retenção da válvula de admissão e da sede da válvula de descarga, pois esses volumes comunicam-se com o diâmetro do cilindro e, portanto, contribuem para a folga do cilindro. Como uma folga maior no cilindro reduz o fluxo do compressor, uma folga maior na válvula também resulta em menor fluxo do compressor e, consequentemente, menor eficiência do compressor. Os compressores de hidrogênio devem operar com eficiência, portanto, o objetivo do projeto passa a ser o de fornecer válvulas com área de fluxo otimizada e folga reduzida.

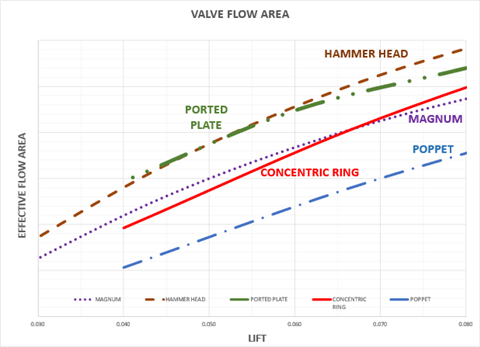

Figura 3. Elevação versus Área de Fluxo Efetiva de diferentes tipos de válvulas

Figura 3. Elevação versus Área de Fluxo Efetiva de diferentes tipos de válvulasUma maior área de fluxo da válvula é alcançada com maior elevação da válvula, mas apenas até um certo limite. As características geométricas de cada tipo de válvula determinam esse limite de elevação, além do qual não é possível obter maior área de fluxo. Testes de laboratório medem os coeficientes de fluxo em várias elevações, permitindo a obtenção das áreas de fluxo para cada tipo de válvula.

A figura mostra um gráfico de Elevação versus Área de Fluxo Efetiva comparando diferentes tipos de válvulas. Como o hidrogênio puro é o gás mais leve, com peso molecular de 2,02, e como a queda de pressão na válvula é diretamente proporcional ao peso molecular, uma queda de pressão adequada para aplicações com hidrogênio pode ser obtida com uma área de fluxo relativamente baixa. Portanto, elevações menores são normalmente utilizadas em serviços com hidrogênio. A área destacada na figura compara as áreas de fluxo de diferentes tipos de válvulas na faixa de elevação de 0,030” a 0,080”.

Portanto, a eficiência das válvulas para aplicações com hidrogênio é determinada pela avaliação das diferenças entre a folga e a área de fluxo entre os diferentes tipos de válvulas. A válvula MAGNUM, com seu elemento móvel relativamente pequeno e distância otimizada entre os elementos, foi projetada especificamente para baixa folga, mas possui área de fluxo equivalente à das válvulas de anel concêntrico. As válvulas de anel concêntrico, de placa perfurada e HAMMERHEAD possuem volumes de folga maiores. A válvula de assento, com seu elemento móvel relativamente alto e grandes passagens de gás, possui o maior volume de folga e a menor área de fluxo entre todos os tipos de válvulas.

Confiabilidade das válvulas

Assim como a eficiência das válvulas é importante para a eficiência geral do compressor, o mesmo se aplica à confiabilidade das válvulas e ao tempo de atividade geral do compressor. Os resultados da pesquisa de compressores de hidrogênio de 1995 ilustram claramente esse ponto. Diversos fatores de projeto influenciam a confiabilidade das válvulas, como os materiais de construção e a geometria/configuração.

A compatibilidade com gases, a resistência mecânica, a resistência ao impacto e a resistência à corrosão são variáveis importantes a serem consideradas na seleção de um material de construção. Os materiais para serviço com hidrogênio são bem estabelecidos. O ferro fundido nodular (também chamado de ferro fundido dúctil) é um material comprovado para sedes e placas de vedação de todos os tipos de válvulas, mas outros tipos de ferro e aço também podem ser usados.

Antes do advento dos elementos móveis não metálicos, utilizados em praticamente todos os tipos de válvulas atualmente, anéis e placas concêntricas eram fabricados em aço inoxidável. Contudo, quando anéis e placas de aço falhavam em serviço, fragmentos das peças quebradas causavam danos secundários aos pistões, camisas de cilindro e válvulas adjacentes.

O PEEK (poliéterétercetona), um termoplástico de alta resistência que não absorve umidade, é comumente usado na fabricação de elementos móveis modernos. O PEEK absorve impactos muito melhor do que o aço inoxidável e, caso um elemento se quebre, os fragmentos raramente causam danos secundários significativos.

Uma ampla variedade de materiais de arame é usada para molas, incluindo aço-liga cromo-silício e aço inoxidável 17-7 PH.

Todos os materiais mencionados acima são compatíveis com hidrogênio puro, incluindo o hidrogênio produzido por eletrolisadores alcalinos que podem conter traços de hidróxido de potássio (KOH). Algumas misturas ricas em hidrogênio podem conter componentes corrosivos como o sulfeto de hidrogênio (H₂S). Nesse caso, as normas da NACE (Associação Nacional de Engenheiros de Corrosão) para serviço com gás sulfídrico podem ser aplicáveis, o que alterará a seleção de materiais para alguns componentes. Por exemplo, embora o ferro fundido nodular seja um material comprovadamente eficaz para sedes e placas de vedação em serviço com gás sulfídrico, os usuários finais podem preferir o aço inoxidável 17-4 PH, que é mais resistente à corrosão. O PEEK é inerte à maioria dos gases e funciona bem em serviço com gás sulfídrico. ELGILOY® e HASTEALLOY® estão entre os diversos materiais para molas que atendem às normas da NACE.

Os elementos móveis da válvula estão sujeitos a tensões impostas por forças de pressão diferencial e forças de impacto. A pressão diferencial é a diferença entre a pressão de descarga e a pressão de entrada em cada estágio de compressão. O elemento móvel deve ser suficientemente resistente para suportar a força da pressão diferencial quando estiver fechado contra a sede da válvula. Sua resistência depende da geometria e do material de construção.

O elemento da válvula impacta a placa de retenção quando abre e a sede quando fecha. As velocidades de impacto na abertura e no fechamento aumentam com o aumento da elevação da válvula, pressões de operação mais altas e velocidades mais altas do compressor. Portanto, é importante calcular as velocidades de impacto do elemento móvel para garantir que ele suporte as forças de impacto. Os compressores de hidrogênio normalmente usam válvulas com elevações menores, na faixa de 0,030” a 0,060”. A maioria das velocidades do motor é relativamente baixa, na faixa de 300 a 600 rpm. Essa combinação é favorável para uma boa confiabilidade da válvula, mesmo em altas pressões de descarga.

A capacidade de um elemento móvel de válvula absorver altas velocidades de impacto geralmente determina sua durabilidade . Algumas geometrias de elementos são mais adequadas do que outras para suportar cargas de impacto elevadas. A natureza e a extensão das superfícies de contato do elemento móvel são cruciais. O contato plano pode ser problemático. Anéis concêntricos com seções transversais retangulares possuem superfícies de contato planas. Em operação, o contato inicial ocorre na borda externa de cada anel. Essa carga pontual relativamente alta impõe uma alta tensão de tração (flexão) nos anéis. O modo de falha típico de um anel concêntrico é a fratura que se origina em uma borda externa.

As placas perfuradas também possuem uma superfície de contato plana. Se o diâmetro externo da placa perfurada for circular, ela funciona da mesma forma que um anel concêntrico. O modo mais frequente de falha em placas perfuradas é a fratura iniciada em uma borda externa. A geometria poligonal perfurada patenteada pela Siemens Energy força os impactos iniciais em uma borda com área de seção transversal maior do que uma placa circular e é mais capaz de absorver as velocidades de impacto.

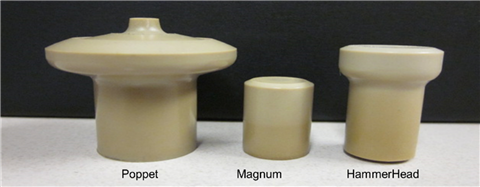

Figura 4. Geometria das válvulas tipo poppet, MAGNUM e HAMMERHEAD

Figura 4. Geometria das válvulas tipo poppet, MAGNUM e HAMMERHEADOs elementos de válvula tipo poppet em formato de cogumelo estiveram entre os primeiros a utilizar contato superficial angulado em vez de contato plano. O perfil de tensão na cabeça da válvula mostrou-se favorável para diversas aplicações com hidrogênio.

No entanto, a elevada relação entre a cabeça e a haste impõe um limite de pressão diferencial ao elemento de válvula de retenção, o que impedia sua aplicação no estágio final de alguns compressores de hidrogênio. Anos mais tarde, os elementos MAGNUM e HAMMERHEAD foram projetados com superfícies de contato angulares otimizadas que dispersam a energia de impacto de forma mais eficaz e, portanto, suportam velocidades de impacto muito maiores.

Seleção de válvulas

A Análise de Elementos Finitos (FEA) mostra tensões de tração mínimas nos elementos MAGNUM e HAMMERHEAD, mesmo sob cargas elevadas. O fato de terem diâmetros muito menores do que anéis e placas concêntricas contribui para isso. Elementos de válvulas com tensões de tração mínimas devem ser robustos e duráveis, pois, se não puderem ser dobrados facilmente, também não poderão ser quebrados com facilidade.

Testes internos de longa duração em um compressor de alta velocidade confirmaram que o elemento MAGNUM suporta pressões diferenciais e temperaturas de descarga extremas sob cargas de alto impacto. Onde geometrias de placa plana falhariam, o MAGNUM resistiu. Após três anos de testes beta bem-sucedidos em mais de 100 cilindros de compressores, com um tempo de operação acumulado de 250.000 horas, a válvula MAGNUM foi lançada no mercado. Já na sua terceira década, a válvula MAGNUM tem sido aplicada com sucesso em centenas de compressores de hidrogênio, incluindo muitos com marcas diferentes da Dresser-Rand.

Com a expansão da economia do hidrogênio em escala global, aplicações de compressores que exigem cilindros com diâmetros muito maiores estão se tornando mais comuns. Como minimizar a folga do cilindro é fundamental para atingir as vazões necessárias do compressor, esses cilindros maiores utilizam menos válvulas, porém maiores. Para alcançar simultaneamente a eficiência necessária do compressor, essas válvulas maiores devem ser projetadas para fornecer áreas de fluxo muito maiores. Esse desafio de projeto exclusivo foi superado com a aplicação da válvula HAMMERHEAD da Siemens Energy. Testes de fluxo internos mostram que a HAMMERHEAD proporciona uma área de fluxo significativamente maior do que a válvula MAGNUM. Para atingir altas áreas de fluxo na válvula, o elemento de assento da HAMMERHEAD apresenta uma cabeça levemente contornada, otimizada com análise de Dinâmica de Fluidos Computadorizada (CFD). As válvulas HAMMERHEAD foram rapidamente implantadas e adotadas no mercado, comprovando sua confiabilidade em comparação com a válvula MAGNUM.

Quando as válvulas do compressor não funcionam corretamente, as molas podem estar comprometidas. A dinâmica das molas das válvulas de compressores alternativos é complexa e sua compreensão completa ainda é difícil de alcançar. Portanto, o conservadorismo no projeto das molas é útil. Além de usar um material compatível com o gás, é importante selecionar um fio com resistência à tração e à fadiga adequadas para a aplicação. Isso pode ser um desafio se a geometria do elemento da válvula e as condições de operação restringirem o projeto da mola a um determinado material, diâmetro do fio, diâmetro externo e comprimento livre.

O movimento dos elementos da válvula do compressor assemelha-se a uma onda quadrada, com aberturas e fechamentos rápidos. Esse movimento em onda quadrada pode impor altas tensões às molas. As molas são projetadas para estarem sempre comprimidas e, portanto, são pré-tensionadas na posição fechada. No entanto, se o elemento da válvula abrir com uma força particularmente alta, a mola, inicialmente pré-tensionada, pode ultrapassar sua altura final de projeto e saltar para fora do elemento. Essa ultrapassagem significa que a mola pode comprimir-se até sua altura máxima, potencialmente sobrecarregando o fio.

Em campo, se molas forem encontradas com espiras planas adjacentes, frequentemente brilhantes, esse é o sinal revelador de contato entre as espiras. No caso da válvula MAGNUM, todas as molas são projetadas com tensões de altura sólida muito baixas para minimizar problemas com o contato entre as espiras. Como os conjuntos de válvulas MAGNUM e HAMMERHEAD são projetados para usar molas individuais idênticas, há uma pressão de mola balanceada embutida. Isso contrasta com anéis concêntricos individuais, que têm pressão de mola não uniforme (força da mola dividida pela área do anel). A dinâmica da válvula com uma pressão de mola tão desequilibrada pode ser ruim, resultando potencialmente em alguns anéis que fecham tardiamente e outros que vibram (oscilam excessivamente). Movimentos da válvula como esses podem resultar em falhas prematuras das molas, falhas dos anéis ou ambos.

Operação e Manutenção

Os usuários finais que operam e mantêm adequadamente os compressores de hidrogênio com válvulas comprovadamente confiáveis esperam que eles durem até a próxima revisão programada da unidade (normalmente de três a cinco anos ou mais). Mesmo a válvula, por mais durável que seja, ainda é uma peça de desgaste e eventualmente precisa ser reparada ou substituída; portanto, a melhor prática é manter peças de reposição e ferramentas para recondicionamento de válvulas no local.

A maioria dos compressores de hidrogênio para reposição são unidades multiestágio com cilindros de tamanhos diferentes, o que frequentemente resulta em diversos tamanhos de válvulas em um único compressor. Portanto, quando se utilizam válvulas de anel concêntrico e de placa com orifícios, é necessário manter em estoque vários tamanhos de anéis e placas. Esses tipos de válvulas também utilizam diferentes taxas de mola, o que exige um estoque de molas diferentes. Isso pode ser caro e trabalhoso.

Em contrapartida, o elemento de válvula MAGNUM, fabricado com uma mistura especial de PEEK, é utilizado em todas as válvulas, em todos os estágios de compressão. A linha de molas MAGNUM consiste em apenas quatro taxas de compressão diferentes e apenas dois materiais de mola distintos. Portanto, os componentes típicos de substituição de válvulas para um compressor completo consistem em um elemento MAGNUM e apenas um ou dois números de peça de mola.

Se forem utilizadas válvulas HAMMERHEAD em vez de MAGNUMS, a situação de estoque será a mesma. O elemento de válvula HAMMERHEAD seria usado em todos os estágios de compressão. Como o projeto da válvula HAMMERHEAD utiliza a mesma linha de molas MAGNUM, apenas um ou dois códigos de mola são usados em todo o compressor. Quando o reparo da válvula MAGNUM ou HAMMERHEAD se torna necessário, uma ferramenta especial de recondicionamento do chanfro da sede está disponível para restaurar as superfícies de vedação às especificações de fábrica. As válvulas MAGNUM e HAMMERHEAD minimizam ao máximo o desafio logístico de estocar componentes de válvulas sobressalentes.

Estudo de caso: Aumentando o MTBF (Tempo Médio Entre Falhas) de compressores de hidrogênio em uma refinaria

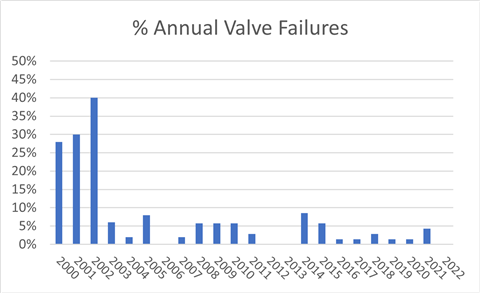

Uma importante refinaria de petróleo nos Estados Unidos apresentava um tempo médio entre falhas (MTBF) de 10 meses em uma frota de 21 compressores com 50 cilindros em operação contínua. Esse curto MTBF era a principal causa das paradas não programadas dos compressores na refinaria. A maioria dos compressores opera com hidrogênio, com pressões de descarga de até 1825 psia e rotações entre 285 rpm e 585 rpm. Uma média anual de 16 falhas de válvulas entre 2000 e 2002 significava que uma equipe dedicada de mecânicos trocava as válvulas a cada três ou quatro semanas. Foi nesse contexto que as válvulas MAGNUM foram testadas em um pequeno compressor da refinaria por aproximadamente dois anos. Após o sucesso dos testes, as válvulas MAGNUM foram instaladas em dois dos maiores compressores de hidrogênio da refinaria e funcionaram perfeitamente até a próxima parada programada.

A maioria dos compressores restantes foi modernizada com válvulas MAGNUM nos três anos seguintes. A média anual de falhas de válvulas entre 2003 e 2007 caiu de 16 para duas na mesma frota de 21 unidades. De 2008 a 2015, a frota expandiu para 27 compressores com 70 cilindros em operação contínua, período durante o qual houve uma média de apenas uma falha de válvula MAGNUM por ano. Para se ter uma ideia da dimensão, há mais de 500 válvulas instaladas em todos os 27 compressores.

Figura 5. Redução substancial nas falhas anuais de válvulas

Figura 5. Redução substancial nas falhas anuais de válvulasEm 2016, todos os compressores estavam equipados com válvulas MAGNUM ou HAMMERHEAD. O número médio de falhas de válvulas entre 2016 e 2022 foi de apenas uma por ano. Aliás, a única falha de válvula registrada em 2022 não foi atribuída ao desgaste normal, mas sim a depósitos de processo no fluxo de gás.

O MTBF (Tempo Médio Entre Falhas) das válvulas aumentou substancialmente para 60 meses após as válvulas MAGNUM se tornarem o padrão da refinaria — representando uma melhoria de seis vezes que continua sendo mantida. A Figura 5 mostra a acentuada redução nas falhas das válvulas após a introdução das válvulas MAGNUM há 20 anos. A melhoria rápida e sustentada no MTBF significa que as válvulas do compressor não são mais a principal causa de paradas não programadas na refinaria.

Citando um engenheiro de confiabilidade de refinaria: “O objetivo inicial era poder operar nossos compressores por intervalos mínimos de 5 anos sem que nenhuma manutenção exigisse uma parada. Antes da conversão para válvulas MAGNUM, nem sequer imaginávamos alcançar esse objetivo. Desde que começamos a utilizar as válvulas MAGNUM, nosso MTBF (Tempo Médio Entre Falhas) aumentou constantemente para mais de 5 anos. Isso foi resultado de um esforço conjunto entre nós e o fabricante/projetista, que exigiu um trabalho significativo em um curto período de tempo para atingir e superar essa meta. Esse aumento na vida útil das válvulas se traduziu em maior vida útil dos pistões e anéis de guia.”

Anteriormente, quando as válvulas começavam a falhar, ocorria um rápido aumento na temperatura local devido ao projeto das válvulas. Esse aquecimento localizado é provavelmente a causa da degradação do pino do pistão. As operações sempre continuarão até que ocorra o desligamento por temperatura de descarga do fluido. Um cenário possível seria uma válvula de descarga da cabeça de descarga com falha ou prestes a falhar na sexta-feira, o que resultaria na falha do pino do pistão na segunda-feira. A capacidade da válvula MAGNUM de continuar funcionando mesmo parcialmente danificada (o que chamamos de "capacidade de operação emergencial") é o que impede que esses mecanismos de falha ocorram.

Antes desse esforço, tínhamos um número significativo de paradas não planejadas e "custosas". Hoje, normalmente operamos em ciclos de parada programada, nos quais realizamos nossas revisões gerais com base em manutenção preventiva.

Observamos máquinas funcionando por 7 a 8 anos, e nossa meta é superar esse período de 5 anos. Algum dia, poderemos alcançar 10 anos sem que a paralisação se torne algo comum em uma grande população de cilindros.”

Conclusão

Durante décadas, os compressores alternativos desempenharam um papel fundamental no fornecimento de hidrogênio de alta pressão em aplicações de refinaria. Nos últimos anos, sua gama de usos expandiu-se para incluir plantas de eletrólise, plantas de liquefação de hidrogênio e gasodutos de hidrogênio. Embora os requisitos de compressão nessas diferentes instalações variem, o tempo de atividade e a eficiência continuam sendo essenciais. O projeto de válvulas é crucial nesse sentido e representa uma área de foco importante para usuários finais e operadores. A aplicação correta de válvulas evita perdas de receita associadas a paradas não planejadas.

REVISTA

BOLETIM INFORMATIVO

ENTRE EM CONTACTO COM A EQUIPE