Prestazioni delle valvole: un elemento chiave per l'affidabilità e l'efficienza dei compressori alternativi nelle applicazioni dell'idrogeno

20 marzo 2023

I compressori alternativi sono apparecchiature essenziali nel settore downstream tradizionale, che si basa su elevati volumi di idrogeno gassoso pressurizzato . Il reforming con vapore e metano produce la maggior parte dell'idrogeno consumato dai processi di raffinazione del petrolio. La crescente richiesta di idrogeno più pulito lungo tutta la catena del valore, compresi trasporto e stoccaggio, sta rapidamente espandendo il mercato dei compressori nuovi e ricondizionati . Con un numero maggiore di impianti di compressione da sottoporre a manutenzione, gli operatori si concentrano sul raggiungimento di tempi di attività prolungati. Le valvole svolgono un ruolo importante nell'efficienza e nell'affidabilità dei compressori alternativi .

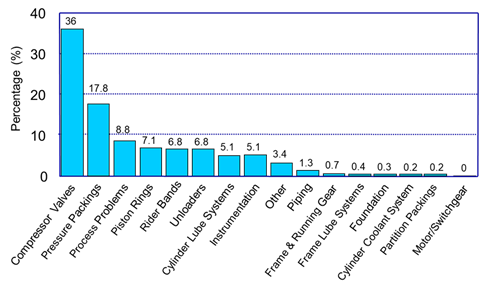

Un'ampia indagine condotta nel 1995 tra gli utenti finali di compressori per idrogeno (Leonard, S. M., Increase reliability of alternativeting hydrogen compressors . Hydrocarbon Processing, gennaio 1996) ha evidenziato come le valvole siano la principale causa di tempi di fermo non pianificati. Questa scoperta ha contribuito a stimolare gli sforzi di ricerca e sviluppo che hanno portato a significativi miglioramenti nella tecnologia delle valvole negli ultimi 25 anni.

In questo articolo, esamineremo la funzionalità di base delle valvole dei compressori alternativi e delineeremo le variabili chiave che influiscono sulle loro prestazioni nelle applicazioni a idrogeno.

Valvole del compressore 101

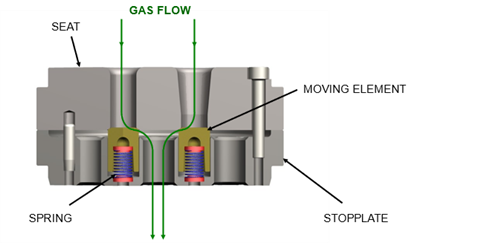

Le valvole per compressori alternativi sono valvole di ritegno a molla, ad alta velocità e azionate dalla pressione. Sebbene esistano molti tipi diversi di valvole, tutte utilizzano quattro componenti principali: 1) sede, 2) piastra di arresto, 3) elemento mobile e 4) molla.

La Figura 1 sottostante mostra una valvola MAGNUM™ con i componenti etichettati. Queste valvole di ritegno specializzate sono disponibili in varie forme e dimensioni. Tuttavia, svolgono tutte la stessa funzione: consentire al gas a bassa pressione di entrare nel cilindro, dove viene compresso e fuoriesce come gas ad alta pressione.

Figura 1. Valvola stile MAGNUM

Figura 1. Valvola stile MAGNUMLa pressione differenziale attraverso la valvola fornisce una forza che spinge l'elemento mobile dalla sua posizione di chiusura contro la sede alla sua posizione di apertura contro la piastra di arresto. La distanza di corsa verticale dell'elemento mobile è definita come alzata della valvola. Le molle forniscono una forza che riporta l'elemento mobile dalla piastra di arresto alla sua posizione di chiusura contro la sede. Le valvole si azionano ogni 200 millisecondi o meno (a seconda della velocità del compressore) e sono soggette a forti carichi di fatica.

Tuttavia, ci si aspetta che funzionino in modo efficiente e senza problemi tra una revisione programmata del compressore e l'altra, che in genere avviene ogni tre anni o più. Ciò sottolinea l'importanza della progettazione, del funzionamento e della manutenzione delle valvole .

Fattori che influenzano le prestazioni della valvola

Gli elementi di tenuta e le molle sono le parti mobili della valvola. I progettisti li studiano attentamente perché sono quelli maggiormente soggetti a usura. "Quanto durerà?" è la domanda più frequente riguardo alle valvole dei compressori. La risposta dipende da molte variabili, generalmente divise tra fattori progettuali e fattori operativi.

I fattori di progettazione sono controllati dal produttore della valvola, mentre i fattori operativi sono determinati dall'utente finale del compressore. I progettisti bilanciano l'affidabilità della valvola e l'efficienza del compressore selezionando l'alzata della valvola, la forza della molla e i materiali di costruzione. Algoritmi computerizzati simulano la dinamica della valvola utilizzando parametri operativi come pressione, temperatura, peso molecolare e velocità del compressore. Il progetto finale della valvola viene personalizzato in base alle linee guida dell'applicazione.

I fattori operativi sono spesso correlati alla qualità del gas, in particolare alla presenza di contaminanti solidi o liquidi. Se sporco e detriti provenienti dal flusso di gas penetrano nel cilindro, valvole, fasce elastiche, fasce di scorrimento e guarnizioni sono a maggior rischio di usura e guasti prematuri. Poiché i liquidi sono praticamente incomprimibili, le valvole possono essere sottoposte a sollecitazioni eccessive quando il pistone cerca di comprimere il gas liquido intrappolato. Una lubrificazione inadeguata del cilindro , eccessiva o insufficiente, può causare una dinamica della valvola non ottimale. Anche il funzionamento del compressore in condizioni significativamente diverse da quelle di progetto può influire negativamente sulla dinamica della valvola. Infine, una riparazione inadeguata delle valvole può ridurne notevolmente la durata. Se l'idrogeno prodotto commercialmente è generalmente considerato un gas pulito, la maggior parte dei fattori operativi che incidono sull'affidabilità delle valvole sono meno preoccupanti rispetto ai fattori di progettazione.

Progettazione delle valvole

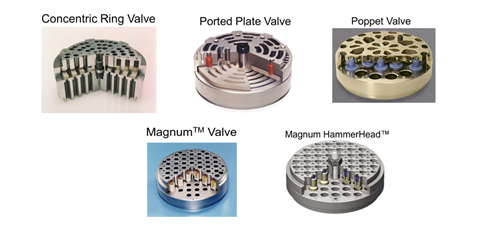

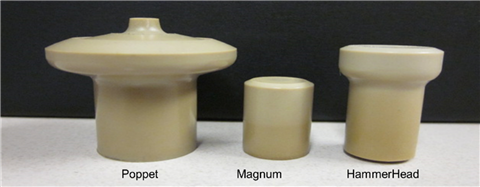

Nel corso degli anni sono emersi molti stili diversi di valvole, dando vita a un'ampia gamma di geometrie degli elementi mobili. Praticamente tutti sono stati applicati al settore dell'idrogeno con vari gradi di successo. I cinque principali tipi di valvole sono descritti di seguito (e mostrati nella Figura 2).

Valvola ad anello concentrico - Ogni gruppo valvola utilizza più anelli di diverse dimensioni (diametri). Sebbene la figura mostri un gruppo valvola con solo quattro anelli, le valvole più grandi ne possono contenere fino a 10. Ogni anello ha il proprio set di molle. Per proteggere la molla durante l'azionamento, un piccolo pulsante cilindrico è posizionato tra ciascuna molla e il relativo anello. Questi anelli hanno una sezione trasversale rettangolare e aderiscono a una superficie di appoggio piana. Le valvole ad anello concentrico erano comunemente utilizzate nei compressori per idrogeno a metà degli anni '90, quando è stata condotta l'indagine.

Valvola a piastra con fori - La piastra con fori è essenzialmente un insieme di anelli concentrici collegati in un unico elemento valvola. Poiché le dimensioni delle valvole variano notevolmente, lo stesso vale per le dimensioni della piastra. La piastra è supportata da una disposizione di molle ben bilanciata. Come per gli anelli concentrici sopra, la piastra sigilla contro una superficie di tenuta piana.

Valvola a fungo - L'elemento valvola a fungo presenta una testa a forma di fungo, con un diametro significativamente maggiore rispetto allo stelo. Ogni molla di ritorno è alloggiata nello stelo. Le molle hanno un rapporto di snellezza (lunghezza/diametro medio) più elevato rispetto ad altri tipi di valvola. La testa a fungo è sagomata e sigilla contro una superficie smussata sulla sede.

Valvola MAGNUM HAMMERHEAD™ - La valvola brevettata HAMMERHEAD utilizza un elemento con un diametro testa-stelo molto più piccolo rispetto all'otturatore. Le molle di ritorno, anch'esse più piccole, utilizzano inserti non metallici. La testa sagomata dell'elemento sigilla contro una superficie di appoggio angolata.

Valvola MAGNUM - La valvola MAGNUM utilizza un elemento di forma cilindrica, quindi il diametro della testa e quello dello stelo sono gli stessi. In alternativa, l'elemento a proiettile della MAGNUM può essere considerato "senza testa". Le molle di ritorno relativamente piccole utilizzano gli stessi inserti non metallici della HAMMREHEAD. La testa angolata dell'elemento sigilla contro una superficie smussata sulla sede. La MAGNUM è la valvola preferita nei compressori di idrogeno da quasi 25 anni.

Figura 2. Diversi tipi di valvole per compressori alternativi

Figura 2. Diversi tipi di valvole per compressori alternativiEfficienza della valvola

Una valvola efficiente consente al compressore di erogare la massima portata di gas alle pressioni desiderate, consumando il minimo di energia. Le valvole possono essere considerate come un orifizio con un'area di flusso definita dalla geometria della valvola. Un orifizio più grande presenta minori restrizioni di flusso e induce minori perdite di carico.

Poiché esiste una relazione tra caduta di pressione e consumo energetico, maggiore è l'orifizio (ovvero l'area di passaggio della valvola), minore è il consumo energetico. Poiché tutto il gas che entra nel compressore deve passare attraverso le valvole, ridurre al minimo la caduta di pressione delle valvole favorisce una migliore efficienza del compressore riducendo al minimo il consumo energetico del driver.

I compressori di idrogeno sono comunemente azionati da motori elettrici di grandi dimensioni, ed è importante minimizzarne il consumo energetico. Massimizzare la portata delle valvole è solo uno dei due fattori principali da considerare per ottimizzarne l'efficienza. L'altro è il gioco valvole.

La maggior parte delle valvole è posizionata il più vicino possibile all'alesaggio del cilindro. In particolare, la piastra di battuta della valvola di aspirazione e la sede della valvola di scarico sono situate adiacenti all'alesaggio del cilindro. Il gioco valvole è definito come il volume di gas contenuto nei passaggi di flusso della piastra di battuta della valvola di aspirazione e della sede di scarico, poiché questi volumi comunicano con l'alesaggio del cilindro e quindi aumentano il gioco del cilindro. Poiché un gioco del cilindro più elevato riduce la portata del compressore, un gioco valvole più elevato si traduce anche in una minore portata del compressore e quindi in una minore efficienza del compressore. I compressori a idrogeno devono funzionare in modo efficiente, quindi l'obiettivo di progettazione diventa quello di fornire valvole con un'area di flusso ottimizzata e un gioco ridotto.

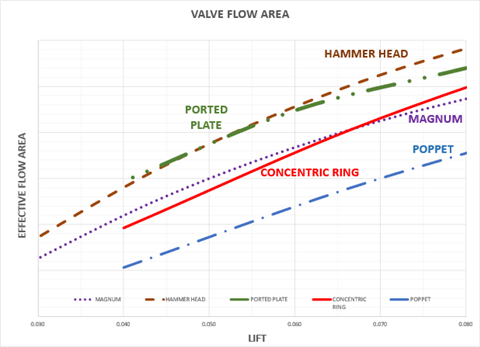

Figura 3. Portata rispetto all'area di flusso effettiva di diversi tipi di valvole

Figura 3. Portata rispetto all'area di flusso effettiva di diversi tipi di valvoleUna maggiore area di flusso della valvola si ottiene con una maggiore alzata valvola, ma solo fino a un certo limite. Le caratteristiche geometriche di ciascun tipo di valvola determinano questo limite di alzata, oltre il quale non è possibile ottenere una maggiore area di flusso. Test di laboratorio misurano i coefficienti di flusso a diverse alzate, consentendo di ottenere aree di flusso per ciascun tipo di valvola.

Nella figura è mostrato un grafico che confronta la portata in funzione dell'area di flusso effettiva di diverse tipologie di valvole. Poiché l'idrogeno puro è il gas più leggero, con un peso molecolare di 2,02, e poiché la caduta di pressione della valvola è direttamente proporzionale al peso molecolare, una caduta di pressione ragionevole per le applicazioni a idrogeno può essere normalmente ottenuta con un'area di flusso della valvola relativamente ridotta. Pertanto, nelle applicazioni a idrogeno si applicano normalmente alzate delle valvole inferiori. L'area evidenziata nella figura confronta le aree di flusso di diverse tipologie di valvole nell'intervallo di alzate da 0,030" a 0,080".

Pertanto, l'efficienza delle valvole per applicazioni a idrogeno viene determinata valutando le differenze tra gioco e area di flusso tra i diversi tipi di valvola. La valvola MAGNUM, con il suo elemento mobile relativamente piccolo e la distanza ottimizzata tra gli elementi, è specificamente progettata per giochi ridotti, ma ha un'area di flusso pari a quella delle valvole ad anello concentrico. Le valvole ad anello concentrico, a piastra con luce di passaggio e HAMMERHEAD presentano volumi di gioco valvola più elevati. La valvola a fungo, con il suo elemento mobile relativamente alto e gli ampi passaggi del gas, ha il volume di gioco più elevato e l'area di flusso più bassa tra tutti i tipi di valvola.

Affidabilità della valvola

Così come l'efficienza delle valvole è importante per l'efficienza complessiva del compressore, lo stesso vale per l'affidabilità delle valvole e per la durata complessiva del compressore. I risultati dell'indagine sui compressori a idrogeno del 1995 illustrano chiaramente questo punto. Diversi fattori di progettazione influenzano l'affidabilità delle valvole, come i materiali di costruzione e la geometria/configurazione.

Compatibilità con i gas, robustezza, resistenza agli urti e resistenza alla corrosione sono variabili importanti da considerare nella scelta del materiale di costruzione. I materiali per il servizio con idrogeno sono ben consolidati. La ghisa sferoidale (detta anche ghisa duttile) è un materiale collaudato per sedi e piastre di chiusura di tutti i tipi di valvole, ma possono essere utilizzati anche altri tipi di ghisa e acciaio.

Prima dell'avvento degli elementi mobili non metallici, oggi utilizzati in quasi tutti i tipi di valvole, anelli e piastre concentriche erano realizzati in acciaio inossidabile. Tuttavia, quando anelli e piastre in acciaio si rompevano durante l'uso, i frammenti dei pezzi rotti causavano danni secondari a pistoni, canne dei cilindri e valvole adiacenti.

Il PEEK (Polietereterchetone), un materiale termoplastico ad alta resistenza che non assorbe umidità, è comunemente utilizzato per la produzione degli elementi mobili moderni. Il PEEK assorbe le velocità d'impatto molto meglio dell'acciaio inossidabile e, in caso di frattura di un elemento, i pezzi rotti raramente causano danni secondari significativi.

Per le molle viene utilizzata un'ampia gamma di materiali in filo, tra cui l'acciaio legato al cromo-silicio e l'acciaio inossidabile 17-7 PH.

Tutti i materiali sopra menzionati sono compatibili con l'idrogeno puro, incluso l'idrogeno prodotto da elettrolizzatori alcalini che può contenere tracce di idrossido di potassio (KOH). Alcune miscele ricche di idrogeno possono includere componenti corrosivi come l'acido solfidrico (H₂S). In tal caso, potrebbero essere applicati gli standard NACE (National Association of Corrosion Engineers) per l'impiego in ambienti con gas acidi, il che modificherà la selezione dei materiali per alcuni componenti. Ad esempio, sebbene la ghisa sferoidale sia un materiale collaudato per sedi e piastre di arresto in ambienti acidi, gli utenti finali potrebbero preferire l'acciaio inossidabile 17-4 PH, più resistente alla corrosione. Il PEEK è inerte alla maggior parte dei gas e funziona bene in ambienti acidi. ELGILOY® e HASTEALLOY® sono tra i vari materiali per molle che soddisfano gli standard NACE.

Gli elementi mobili della valvola sono sottoposti a sollecitazioni imposte dalle forze di pressione differenziale e dalle forze d'impatto. La pressione differenziale è la differenza tra la pressione di scarico e la pressione di ingresso in ogni fase di compressione. L'elemento mobile deve essere sufficientemente robusto da resistere alla forza di pressione differenziale quando è chiuso contro la sede della valvola. La sua resistenza dipende dalla geometria e dal materiale di costruzione.

L'elemento valvola impatta sulla piastra di arresto quando si apre e sulla sede quando si chiude. Le velocità d'impatto in apertura e chiusura aumentano con l'aumentare delle alzate delle valvole, delle pressioni di esercizio e delle velocità del compressore. Pertanto, è importante calcolare le velocità d'impatto dell'elemento mobile per garantire che possa resistere alle forze d'impatto. I compressori a idrogeno utilizzano normalmente valvole con alzate inferiori, nell'intervallo 0,030" - 0,060". La maggior parte delle velocità dei motori è relativamente bassa, nell'intervallo 300 - 600 giri/min. Questa combinazione è di buon auspicio per una buona affidabilità della valvola, anche ad alte pressioni di mandata.

La capacità di un elemento valvolare mobile di assorbire elevate velocità d'impatto spesso ne determina la durata . Alcune geometrie degli elementi sono più adatte di altre a gestire carichi d'impatto elevati. La natura e la quantità delle superfici di contatto dell'elemento mobile sono fondamentali. Il contatto piatto può essere problematico. Gli anelli concentrici con sezioni trasversali rettangolari hanno superfici di contatto piatte. Durante il funzionamento, il contatto iniziale si verifica sul bordo esterno di ciascun anello. Questo carico puntuale relativamente elevato trasmette un'elevata sollecitazione di trazione (flessione) agli anelli. La tipica modalità di guasto di un anello concentrico è la frattura che si origina da un bordo esterno.

Anche le piastre con fori presentano una superficie di contatto piana. Se il diametro esterno della piastra con fori è circolare, funziona come un anello concentrico. La modalità più frequente di rottura delle piastre con fori è la frattura che inizia da un bordo esterno. La geometria poligonale brevettata da Siemens Energy delle piastre con fori forza gli impatti iniziali su un bordo con una sezione trasversale maggiore rispetto a una piastra circolare ed è in grado di assorbire meglio le velocità d'impatto.

Figura 4. Geometria delle valvole a fungo, MAGNUM e HAMMERHEAD

Figura 4. Geometria delle valvole a fungo, MAGNUM e HAMMERHEADGli elementi a fungo sono stati tra i primi a utilizzare un contatto superficiale angolato anziché piatto. Il profilo di sollecitazione sulla testa del fungo si è rivelato favorevole per molte applicazioni dell'idrogeno.

Tuttavia, l'elevato rapporto testa-stelo pone un limite di pressione differenziale sull'elemento a fungo, quindi non è stato possibile applicarlo allo stadio finale di alcuni compressori a idrogeno. Anni dopo, gli elementi MAGNUM e HAMMERHEAD sono stati progettati con superfici di contatto angolate ottimizzate che disperdono più efficacemente l'energia d'impatto e quindi resistono a velocità d'impatto molto più elevate.

Selezione della valvola

L'analisi agli elementi finiti (FEA) mostra sollecitazioni di trazione minime sugli elementi MAGNUM e HAMMERHEAD, anche sotto carichi elevati. È utile il fatto che abbiano diametri molto più piccoli rispetto ad anelli e piastre concentrici. Gli elementi valvola con sollecitazioni di trazione minime dovrebbero essere robusti e durevoli, perché se non si piegano facilmente, non si rompono facilmente.

Test di laboratorio interni a lungo termine su un compressore ad alta velocità hanno confermato che l'elemento MAGNUM può resistere a pressioni differenziali e temperature di mandata estreme sotto carichi d'impatto elevati. Laddove le geometrie a piastra piatta avrebbero ceduto, il MAGNUM ha resistito. Dopo tre anni di beta test di successo su oltre 100 cilindri di compressori, con un tempo di funzionamento complessivo della valvola di 250.000 ore, la valvola MAGNUM è stata introdotta sul mercato. Giunta ormai al suo terzo decennio di vita, la valvola MAGNUM è stata applicata con successo a centinaia di compressori per idrogeno, molti dei quali con targhette non Dresser-Rand.

Con la continua espansione dell'economia dell'idrogeno a livello globale, le applicazioni di compressori che richiedono alesaggi molto più grandi stanno diventando sempre più comuni. Poiché ridurre al minimo il gioco tra i cilindri è fondamentale per raggiungere le portate richieste dal compressore, questi cilindri più grandi utilizzano un numero inferiore di valvole, ma di dimensioni maggiori. Per raggiungere contemporaneamente l'efficienza richiesta dal compressore, queste valvole più grandi devono essere progettate per fornire aree di flusso molto più elevate. Questa sfida progettuale unica è stata superata applicando la valvola Siemens Energy HAMMERHEAD. I test di flusso interni dimostrano che la valvola HAMMERHEAD offre un'area di flusso significativamente maggiore rispetto alla valvola MAGNUM. Per ottenere aree di flusso elevate, l'elemento a otturatore HAMMERHEAD presenta una testa leggermente sagomata, ottimizzata tramite analisi di fluidodinamica computerizzata (CFD). Le valvole HAMMERHEAD sono state rapidamente implementate e adottate sul mercato e si stanno dimostrando affidabili quanto la valvola MAGNUM.

Quando le valvole del compressore non funzionano correttamente, potrebbero essere coinvolte molle compromesse. La dinamica delle molle delle valvole del compressore alternativo è complessa. Una comprensione completa si è rivelata difficile. È quindi utile adottare un approccio conservativo nella progettazione delle molle. Oltre a utilizzare un materiale compatibile con i gas, è importante selezionare un filo con un'adeguata resistenza alla trazione e alla fatica per l'applicazione. Questo può essere difficile se la geometria dell'elemento valvola e le condizioni operative vincolano la progettazione della molla a un determinato materiale, diametro del filo, diametro esterno e lunghezza libera.

Il movimento degli elementi valvolari del compressore assomiglia a un'onda quadra, con rapidi eventi di apertura e chiusura. Questo movimento a onda quadra può imporre elevate sollecitazioni alle molle. Le molle sono progettate per essere sempre in compressione e sono quindi precaricate in posizione chiusa. Tuttavia, se l'elemento valvola si apre con una forza particolarmente elevata, la molla inizialmente precaricata potrebbe spostarsi oltre la sua altezza di progetto finale e allontanarsi dall'elemento. Tale superamento fa sì che la molla possa comprimersi fino alla sua altezza definitiva, potenzialmente sovraccaricando il filo.

Sul campo, se si trovano molle con spire piatte adiacenti, spesso lucide, questo è il segno rivelatore del contatto spira-spira. Nel caso della valvola MAGNUM, tutte le molle sono progettate con sollecitazioni di altezza solida molto basse per ridurre al minimo i problemi di contatto spira-spira. Poiché i gruppi valvola MAGNUM e HAMMERHEAD sono progettati per utilizzare molle individuali e identiche, è presente una pressione della molla bilanciata integrata. Questo contrasta con i singoli anelli concentrici, che hanno una pressione della molla non uniforme (forza della molla divisa per l'area dell'anello). La dinamica della valvola con una pressione della molla così sbilanciata può essere scarsa, con il potenziale risultato che alcuni anelli si chiudono in ritardo e altri svolazzano (oscillano male). Un movimento della valvola come questo può causare guasti prematuri delle molle, guasti degli anelli o entrambi.

Funzionamento e manutenzione

Gli utenti finali che utilizzano e manutengono correttamente i compressori per idrogeno con valvole collaudate e affidabili si aspettano che durino fino alla successiva revisione programmata dell'unità (in genere da tre a cinque anni o più). La valvola più resistente è pur sempre un componente soggetto a usura e prima o poi deve essere riparata o sostituita, quindi la migliore prassi è quella di tenere a magazzino pezzi di ricambio e strumenti per la rigenerazione delle valvole in loco.

La maggior parte dei compressori di reintegro dell'idrogeno sono unità multistadio con cilindri di diverse dimensioni, quindi spesso si incontrano valvole di diverse dimensioni in un singolo compressore. Pertanto, quando si utilizzano valvole ad anelli concentrici e a piastra con fori, sarebbe necessario tenere a magazzino anelli e piastre di diverse dimensioni. Questi tipi di valvole utilizzano anche molle con diversa rigidità, il che richiede di tenere a magazzino anche molle diverse. Questo può essere costoso e ingombrante.

Al contrario, l'elemento valvola MAGNUM, realizzato con una speciale miscela di PEEK, viene utilizzato in tutte le valvole in tutte le fasi di compressione. La gamma di molle MAGNUM è composta da sole quattro diverse rigidità e due diversi materiali per molle. Pertanto, i componenti tipici per la sostituzione delle valvole di un intero compressore sono costituiti da un codice elemento MAGNUM e da uno o due codici molla.

Se si utilizzano valvole HAMMERHEAD invece di MAGNUM, la situazione di stoccaggio sarà la stessa. L'elemento valvola HAMMERHEAD verrà utilizzato in tutte le fasi di compressione. Poiché il design della valvola HAMMERHEAD utilizza la gamma di molle MAGNUM, vengono utilizzati solo uno o due codici di molle nell'intero compressore. Quando si rende necessaria la riparazione di valvole MAGNUM o HAMMERHEAD, è disponibile uno speciale utensile per la ricondizionatura della smussatura della sede per riportare le superfici di tenuta alle specifiche di fabbrica. MAGNUM e HAMMERHEAD semplificano il più possibile la sfida logistica di stoccaggio dei componenti di ricambio delle valvole.

Caso di studio: estensione dell'MTBF dei compressori di idrogeno in una raffineria

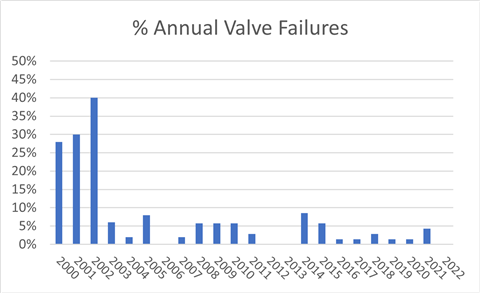

Un'importante raffineria di petrolio negli Stati Uniti stava riscontrando un tempo medio tra guasti (MTBF) delle valvole di 10 mesi su una flotta di 21 compressori con 50 cilindri in funzionamento continuo. Questo breve MTBF rappresentava la causa principale delle fermate non programmate dei compressori presso la raffineria. La maggior parte dei compressori è in servizio con idrogeno e funziona a pressioni di scarico fino a 1825 psia e a velocità del motore comprese tra 285 e 585 giri/min. Una media annua di 16 guasti alle valvole dal 2000 al 2002 ha comportato la sostituzione delle valvole da parte di una squadra di meccanici dedicati ogni tre o quattro settimane. In questo contesto, le valvole MAGNUM sono state sottoposte a beta test su un piccolo compressore presso la raffineria per circa due anni. Dopo aver superato con successo i test, le valvole MAGNUM sono state installate in due dei più grandi compressori per idrogeno della raffineria e hanno funzionato senza problemi fino al successivo intervento di manutenzione programmato.

La maggior parte dei compressori rimanenti è stata dotata di valvole MAGNUM nei tre anni successivi. La media annua dei guasti alle valvole tra il 2003 e il 2007 è scesa da 16 a due nella stessa flotta di 21 unità. Dal 2008 al 2015, la flotta è stata ampliata a 27 compressori con 70 cilindri in funzionamento continuo, durante i quali si è verificato in media un solo guasto alle valvole MAGNUM all'anno. Per dare un'idea delle dimensioni, basti pensare che in tutti i 27 compressori sono installate oltre 500 valvole.

Figura 5. Riduzione sostanziale dei guasti annuali delle valvole

Figura 5. Riduzione sostanziale dei guasti annuali delle valvoleEntro il 2016, tutti i compressori erano dotati di valvole MAGNUM o HAMMERHEAD. Anche il numero medio di guasti alle valvole dal 2016 al 2022 è stato di appena uno all'anno. Infatti, l'unico guasto alle valvole registrato nel 2022 non è stato attribuito alla normale usura, ma piuttosto a depositi di processo nel flusso di gas.

L'MTBF delle valvole è aumentato notevolmente, raggiungendo i 60 mesi dopo che le valvole MAGNUM sono diventate lo standard di raffineria, con un miglioramento di sei volte che continua a essere mantenuto. La Figura 5 mostra la netta riduzione dei guasti alle valvole dopo l'introduzione delle valvole MAGNUM 20 anni fa. Il rapido e costante miglioramento dell'MTBF significa che le valvole del compressore non sono più la causa principale delle fermate non programmate della raffineria.

Per citare un ingegnere esperto in affidabilità di raffineria: "L'obiettivo iniziale era quello di poter far funzionare i nostri compressori per un minimo di 5 anni senza che alcuna manutenzione richiedesse un arresto. Prima di convertire le valvole in valvole MAGNUM, non potevamo nemmeno sognare di avvicinarci a questo obiettivo. Da quando utilizziamo le valvole MAGNUM, il nostro MTBF è costantemente aumentato fino a oltre 5 anni. Questo è stato uno sforzo congiunto tra noi e il produttore/progettista, che ha richiesto una notevole quantità di lavoro in un breve periodo di tempo per raggiungere e superare questo obiettivo. Questo aumento della durata delle valvole si è tradotto in una maggiore durata del pistone e della fascia elastica.

In precedenza, quando le valvole iniziavano a guastarsi, si verificava un rapido aumento della temperatura locale dovuto alla progettazione delle valvole. Questo riscaldamento localizzato è molto probabilmente la causa del degrado del pistone e delle fasce elastiche. Le operazioni continueranno sempre fino al verificarsi dell'arresto per temperatura di scarico principale. Uno scenario potenziale potrebbe essere una valvola di scarico lato testa guasta o difettosa di venerdì, che si tradurrebbe in un guasto dello spinotto entro lunedì. La capacità della valvola MAGNUM di continuare a funzionare anche se parzialmente danneggiata (la cosiddetta "morbidezza") è ciò che impedisce il verificarsi di questi meccanismi di guasto.

Prima di questo intervento, avevamo un numero significativo di fermi macchina non pianificati e "costosi". Oggi, in genere, eseguiamo interventi di manutenzione preventiva, con interventi di manutenzione straordinaria.

"Vediamo macchine in funzione per 7-8 anni e il nostro obiettivo è di superare i 5 anni. Un giorno potremmo arrivare a 10 anni senza che i fermi macchina siano un evento comune su una grande popolazione di cilindri".

Conclusione

Per decenni, i compressori alternativi hanno svolto un ruolo fondamentale nella fornitura di idrogeno ad alta pressione nelle applicazioni di raffinazione. Negli ultimi anni, il loro campo di applicazione si è ampliato fino a includere impianti di elettrolisi, impianti di liquefazione dell'idrogeno e condotte per l'idrogeno. Sebbene i requisiti di compressione in questi diversi impianti varino, i tempi di attività e l'efficienza rimangono fondamentali. La progettazione delle valvole è fondamentale a questo proposito e rappresenta un'area di attenzione fondamentale per utenti finali e operatori. La corretta applicazione delle valvole evita perdite di fatturato associate a tempi di fermo non pianificati.

RIVISTA

NEWSLETTER