Automatically translated by AI, read original

I pilastri della compressione: il motore a pistoni liberi Cooper-Bessemer

19 dicembre 2023

Corollario di Cornerstones: grandi idee che non hanno avuto successo!

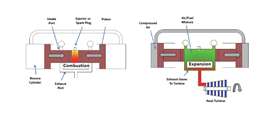

Schema di base di un generatore di gas a pistoni liberi contrapposti combinato con una turbina a flusso assiale. La combustione avveniva con i pistoni al punto morto interno. La pressione di combustione spingeva i pistoni verso l'esterno, mentre i gas di scarico caldi alimentavano una turbina assiale.

Schema di base di un generatore di gas a pistoni liberi contrapposti combinato con una turbina a flusso assiale. La combustione avveniva con i pistoni al punto morto interno. La pressione di combustione spingeva i pistoni verso l'esterno, mentre i gas di scarico caldi alimentavano una turbina assiale.La serie "Pietre Angolari della Compressione" ha messo in luce molti prodotti e aziende significativi in oltre 160 anni di continuo progresso. Tuttavia, ci sono state anche alcune grandi idee in ambito di motori e compressori che non hanno avuto successo.

Negli anni '50, Cooper-Bessemer (CB) , ormai nel suo secondo secolo di attività, si trovò ad affrontare una sfida apparentemente schiacciante: la turbina a gas a combustione di General Electric (GE), che si stava progressivamente insinuando nel mercato dei gasdotti. Il concetto di compressore centrifugo a turbina di GE sembrava destinato a superare il motore-compressore integrale alternativo per l'impiego nei gasdotti, e il compressore centrifugo di recente sviluppo di Cooper-Bessemer non riuscì a contenere la crescente concorrenza.

Il costo dei tubi in acciaio rendeva auspicabile una distanza più ravvicinata tra le stazioni di compressione per mantenere l'intera tubazione "piena". Nelle linee più grandi, le stazioni di compressione sarebbero state distanziate tra loro di circa 48-80 chilometri, in modo che la caduta di pressione tra una stazione e l'altra fosse sufficientemente ridotta da consentire l'utilizzo di un compressore centrifugo per aumentare la pressione da una stazione all'altra.

Grave minaccia

Dopo che El Paso Pipeline Co. acquistò 19 turbine centrifughe GE per il suo oleodotto nel sud-ovest degli Stati Uniti, CB si rese conto che il suo importante mercato di motori-compressori integrati rappresentava una seria minaccia. CB reagì offrendo i suoi grandi motori a gas LSV a quattro tempi con moltiplicatori di giri come motori, ma le turbine a gas continuarono a guadagnare terreno negli oleodotti.

L'ingegnere capo della C-B, Ralph Boyer, rifletté in seguito che l'unico modo che vedeva per batterli e farlo in un tempo ragionevole era con un motore a pistoni, e che quello era un grave errore. Raccontò che il presidente dell'azienda si impegnava ogni giorno a presentarsi alla scrivania di Boyer e a chiedergli: "Che diavolo stai facendo con un motore a turbina a gas?". Conoscendo poco le turbine a gas e avendo anche una lunga storia nella costruzione di motori diesel per applicazioni navali, era naturale per la C-B indagare su una nuova idea che interessava alla Marina degli Stati Uniti.

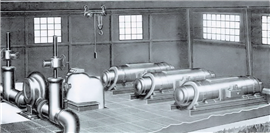

Questo disegno del 1952 mostrava una stazione di pompaggio di un oleodotto che avrebbe utilizzato tre generatori di gas a pistoni liberi CB in parallelo per alimentare una turbina assiale che avrebbe azionato un compressore centrifugo da 5000 CV (3729 kW).

Questo disegno del 1952 mostrava una stazione di pompaggio di un oleodotto che avrebbe utilizzato tre generatori di gas a pistoni liberi CB in parallelo per alimentare una turbina assiale che avrebbe azionato un compressore centrifugo da 5000 CV (3729 kW).Il concetto di motore a pistoni liberi emerse in Europa alla fine degli anni '20, ma ebbe un successo commerciale minimo. L'interesse riprese dopo la Seconda Guerra Mondiale. Utilizzando pistoni orizzontali contrapposti, collegati meccanicamente per garantire un movimento simmetrico, il concetto offriva alcuni vantaggi rispetto alla tecnologia convenzionale, tra cui la compattezza e un design privo di vibrazioni. CB e la Marina Militare consideravano il motore a pistoni liberi dotato delle elevate qualità di efficienza termica del motore a combustione interna alternativo e, come generatore di gas caldo che azionava una turbina di potenza, in grado di fornire velocità di rotazione più elevate rispetto ai motori convenzionali. CB lo considerava anche la soluzione perfetta per il mercato dei gasdotti.

Sfide significative

Poiché il movimento del pistone tra i punti finali non era limitato meccanicamente da un manovellismo, il motore a pistoni liberi presentava la preziosa caratteristica del rapporto di compressione variabile, che poteva garantire ottimizzazione operativa, maggiore efficienza a carico parziale e possibilità di funzionamento multi-carburante. La lunghezza della corsa variabile era ottenibile utilizzando uno schema di controllo della frequenza in cui il movimento del pistone veniva interrotto al punto morto inferiore (PMI) utilizzando un cilindro idraulico controllabile come dispositivo di rimbalzo. La frequenza poteva quindi essere controllata applicando una pausa tra il momento in cui il pistone raggiungeva il PMI e il rilascio dell'energia di compressione per la corsa successiva. Poiché c'erano meno parti in movimento, il movimento puramente a camicia riduceva le perdite per attrito e i costi di produzione erano inferiori. Ci si aspettava che il design semplice e compatto richiedesse quindi meno manutenzione e garantisse una maggiore durata rispetto ai motori convenzionali.

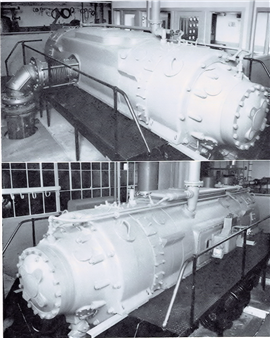

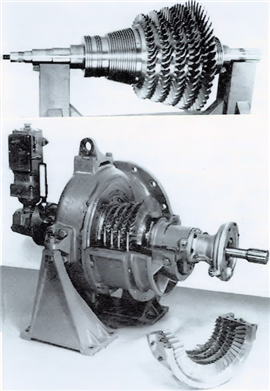

Cooper-Bessemer ha sviluppato una turbina assiale a 5 stadi per convertire l'energia di scarico del generatore di gas a pistone libero in potenza all'albero per azionare un compressore centrifugo ad alta velocità, una pompa o un generatore elettrico.

Cooper-Bessemer ha sviluppato una turbina assiale a 5 stadi per convertire l'energia di scarico del generatore di gas a pistone libero in potenza all'albero per azionare un compressore centrifugo ad alta velocità, una pompa o un generatore elettrico.Tuttavia, le sue caratteristiche uniche presentavano anche sfide significative che dovevano essere superate affinché rappresentasse un'alternativa realistica alla tecnologia convenzionale. Il controllo accurato della posizione dei punti morti dei pistoni rappresentava la sfida più grande, poiché era necessario per garantire l'accensione del carburante e una combustione efficiente, evitare pressioni eccessive all'interno dei cilindri ed evitare che i pistoni sbattessero violentemente contro le testate. E senza un dispositivo di accumulo di energia , come un volano, se il motore non riusciva a generare una compressione sufficiente o se altri fattori influenzavano l'iniezione o l'accensione e la combustione, il motore poteva spegnersi e fermarsi. Ciò causava mancate accensioni e richiedeva un controllo accurato della velocità.

Difetti gravi

La CB iniziò i test di laboratorio di un motore a pistoni liberi nel gennaio del 1952, inizialmente funzionante a gasolio. Un documento ASME del 1953 fornì alcune informazioni sullo sviluppo altamente esclusivo e riservato della Marina degli Stati Uniti. I due cilindri contrapposti avevano ciascuno un cilindro di potenza a due tempi interno da 14 pollici (356 mm) di diametro e un cilindro del compressore esterno con alesaggio di 37 pollici (940 mm). Sia il cilindro di potenza che quello di recupero dell'aria erano a semplice effetto con una corsa netta di 18,5 pollici (470 mm). Operando a circa 555 giri/min, il motore produceva l'equivalente di 1750 CV (1305 kW) di energia a gas caldo a 1000 °F (538 °C) con un'efficienza termica del 45%. Il documento affermava che non era necessario regolare il rimbalzo inverso dei pistoni, poiché la pressione nel rimbalzo e negli spazi posteriori del compressore erano controllati automaticamente. L'alimentazione dell'aria di rimbalzo veniva prelevata dall'aria di recupero. Una singola coppia di cremagliere collegava i due gruppi pistone.

CB intendeva realizzare un motore primo da 5000 CV (3729 kW) utilizzando tre generatori di gas caldo a pistoni liberi funzionanti in parallelo per azionare una singola turbina assiale multistadio. Tuttavia, le sfide di una combustione costantemente fluida con il gas naturale si rivelarono molto più impegnative rispetto al diesel, e i progressi nello sviluppo procedettero a un ritmo più lento di quanto CB potesse permettersi. Nel 1955, CB concluse che il concetto di pistone libero presentava gravi difetti irrisolvibili. Non uscì mai dalla fase di sviluppo e il programma fu abbandonato nel 1957.

Fortunatamente, l'azienda intravide il potenziale per lo sviluppo di un altro motore primario innovativo e, all'inizio del 1956, iniziò segretamente la valutazione del concetto di turbina a gas a getto (derivata da un aereo). Nel 1960, introdusse la prima turbina a gas a getto al mondo, azionando con successo un compressore centrifugo CB presso una stazione di gasdotto Columbia Gulf (vedi COMPRESSORTech2, luglio 2013). Ciò le permise di rimanere leader nella compressione di gasdotti per molti decenni ancora.

Rappresentazione artistica di un'installazione da 5000 CV (3729 kW) composta da tre motori a pistoni liberi che alimentano una turbina a gas che aziona un compressore centrifugo a gasdotto.

Rappresentazione artistica di un'installazione da 5000 CV (3729 kW) composta da tre motori a pistoni liberi che alimentano una turbina a gas che aziona un compressore centrifugo a gasdotto.MAGAZINE

NEWSLETTER