Booster e riscaldatori del gas di tenuta nei sistemi di supporto della tenuta del gas secco

27 gennaio 2023

Le tenute a gas secco offrono una soluzione di tenuta standard efficace, affidabile e robusta per i compressori in tutti i tipi di processi utilizzati nei settori petrolchimico, del gas naturale e del petrolio . Richiedono un'alimentazione continua o ininterrotta di gas di tenuta pulito e secco, con portata e pressione di progetto, per garantire che le superfici di tenuta si sollevino a livelli ottimali per ottenere le migliori prestazioni possibili. Sia le tenute a gas secco pressurizzate che quelle non pressurizzate utilizzano "gas di tenuta" pulito a monte della tenuta a gas secco per creare una barriera contro il flusso di processo potenzialmente contaminato.

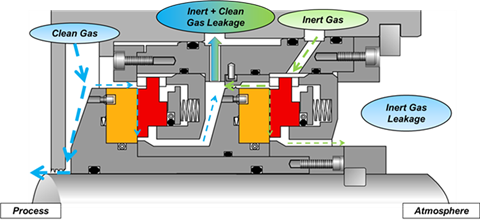

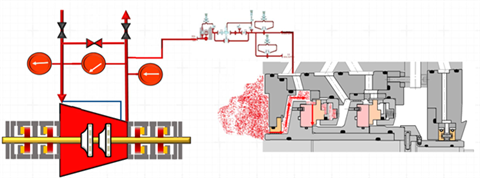

Figura 1: Tenuta a gas secco in tandem con labirinto intermedio (tutte le immagini per gentile concessione di Flowserve Corporation)

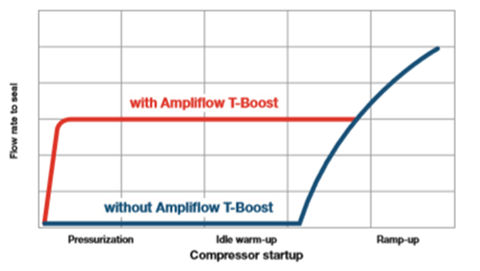

Figura 1: Tenuta a gas secco in tandem con labirinto intermedio (tutte le immagini per gentile concessione di Flowserve Corporation)  Figura 2: Flusso del gas di tenuta con e senza dispositivo di aumento della pressione durante l'avvio di un compressore centrifugo

Figura 2: Flusso del gas di tenuta con e senza dispositivo di aumento della pressione durante l'avvio di un compressore centrifugoQuesto articolo presenta una panoramica qualitativa dei sistemi di gestione del punto di rugiada e di aumento della pressione del gas di tenuta, che sono parte integrante dell'affidabilità delle tenute a gas secco. L'attenzione si concentra sulle tenute a gas secco nei compressori centrifughi e a ingranaggi integrali ; tuttavia, i principi delineati sono applicabili anche ai compressori rotativi a spostamento positivo.

Booster di gas di tenuta

In condizioni operative normali, i compressori possono fornire un'alimentazione continua di gas di tenuta da un livello di pressione più elevato nel compressore, in genere dall'ugello di scarico finale del compressore. I sistemi di condizionamento del gas secco ricevono questo gas, lo filtrano, lo condizionano e lo forniscono alle tenute del gas secco.

Tuttavia, durante le fasi di avviamento, pressurizzazione, riciclo, fermo macchina e spegnimento, la pressione differenziale nel compressore diminuisce, interrompendo il flusso del gas di tenuta. Quando ciò si verifica, può verificarsi la migrazione di gas di processo non pulito , con conseguente contaminazione e degrado delle prestazioni della tenuta, che nel complesso causano condizioni operative non sicure, tempi di fermo macchina e possibili maggiori costi di manutenzione .

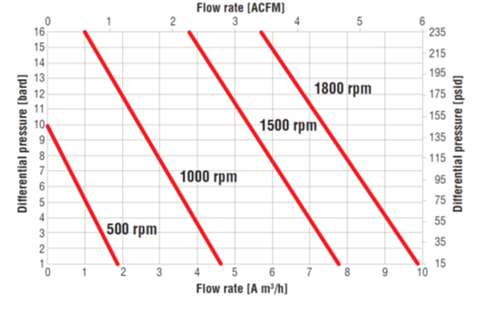

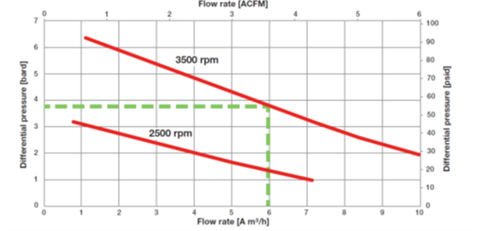

Figura 3: Prestazioni del booster di gas di tenuta azionato da motore elettrico

Figura 3: Prestazioni del booster di gas di tenuta azionato da motore elettrico  Figura 4: Migrazione del gas di processo verso la cavità di tenuta del gas secco durante la modalità di funzionamento del riciclo

Figura 4: Migrazione del gas di processo verso la cavità di tenuta del gas secco durante la modalità di funzionamento del ricicloLa Figura 1 mostra una vista in sezione trasversale di una tipica tenuta a gas secco in tandem con labirinto intermedio e la Figura 2 illustra i profili di flusso tipici con e senza aumento della pressione del gas di tenuta durante l'avvio di un compressore centrifugo.

Quando un compressore centrifugo funziona a regime stazionario e sviluppa un differenziale di pressione, il gas di tenuta pulito e asciutto viene in genere fornito dall'ugello di scarico finale al sistema di tenuta e, successivamente, alle tenute a secco all'estremità dell'albero. La Figura 3 rappresenta una stima delle prestazioni di un booster di tenuta a una pressione di ingresso di 725 psig di un compressore centrifugo da condotta.

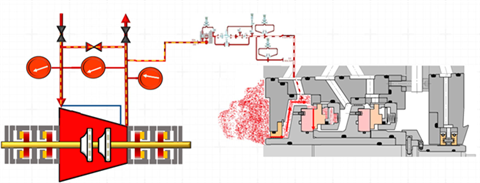

La pressione differenziale attraverso il compressore centrifugo è troppo bassa per fornire la portata di gas di tenuta richiesta in condizioni di riciclo, pressurizzazione, avvio e arresto pressurizzato. In queste situazioni, il flusso di gas di tenuta verso le tenute a gas secco viene perso e si verifica la migrazione del gas di processo verso la cavità della tenuta a gas secco attraverso il labirinto di processo. Le Figure 4 e 5 mostrano la contaminazione dell'ambiente della tenuta a gas secco in modalità di riciclo e arresto pressurizzato, causata dal flusso inverso del gas di processo nella cavità della tenuta.

Figura 5: Migrazione del gas di processo verso la cavità di tenuta del gas secco durante l'arresto pressurizzato

Figura 5: Migrazione del gas di processo verso la cavità di tenuta del gas secco durante l'arresto pressurizzatoNell'esempio mostrato nella Figura 6 per un compressore con pressione di ingresso di 1450 psig, il flusso stimato del gas di tenuta di 3,5 piedi cubi al minuto (cfm) a una pressione differenziale di 56 psid è ottenibile alla velocità operativa di 3500 giri/min per evitare la contaminazione nella cavità del gas di tenuta.

Figura 6: Curva rappresentativa delle prestazioni del booster del gas di tenuta

Figura 6: Curva rappresentativa delle prestazioni del booster del gas di tenutaI moderni booster di gas di tenuta sono disponibili in due tipologie: pneumatici e azionati da motore elettrico a frequenza regolabile, con potenze nominali comprese tra 7,5 e 25 cavalli . Forniscono gas di tenuta durante i periodi di bassa pressione differenziale disponibile e contribuiscono a ottenere una protezione pressurizzata delle guarnizioni a gas secco per l'intero intervallo di funzionamento del compressore sulla sua mappa di prestazioni. La differenza tra la pressione di alimentazione del gas di tenuta e la pressione di tenuta deve essere di almeno 50 psi per evitare la contaminazione primaria della guarnizione. Il rapporto di aumento della pressione dei booster pneumatici varia da 1,2 a 2 in base all'intervallo di pressione di esercizio massima consentita da 3000 psi a 6000 psi. Le corrispondenti velocità massime di ciclo dei booster pneumatici vanno da 100 cicli al minuto fino a un minimo di 60 cicli al minuto. Questi valori sono tipici e possono variare a seconda dei diversi modelli e produttori.

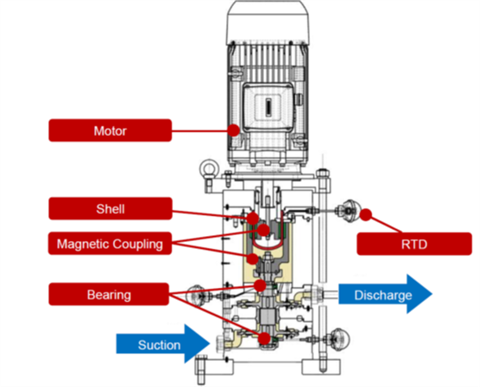

Figura 7: Sezione trasversale di un booster di gas di tenuta azionato da motore elettrico

Figura 7: Sezione trasversale di un booster di gas di tenuta azionato da motore elettricoI booster per gas di tenuta sono diventati parte integrante dei sistemi di trattamento del gas di tenuta nelle nuove installazioni. Offrono inoltre un interessante potenziale di retrofit per impianti di trattamento di idrocarburi e gas naturale orientati all'affidabilità, dove i vecchi sistemi di condizionamento e supporto del gas di tenuta potrebbero essere presi in considerazione per un ammodernamento. La Figura 7 mostra la sezione trasversale di un booster verticale azionato da un motore elettrico. Si noti il sensore di misurazione della temperatura; un trasmettitore o un sensore RTD con trasmettitore fornito sul guscio di contenimento. È tipicamente montato tra gli anelli magnetici interno ed esterno o tra il magnete di azionamento e il coperchio dell'involucro. Uno schema di un booster per gas di tenuta è mostrato nella Figura 8.

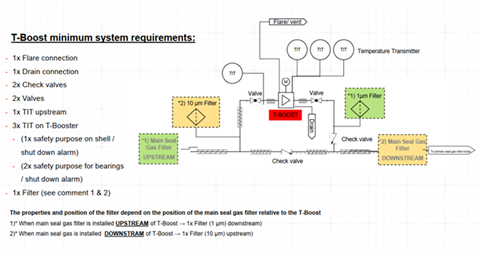

Figura 8: Schema del booster del gas di tenuta

Figura 8: Schema del booster del gas di tenutaSigillare i riscaldatori a gas

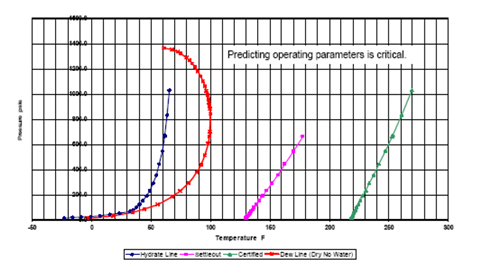

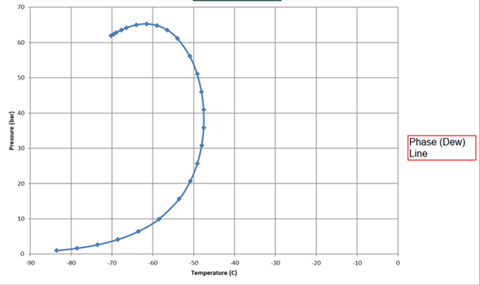

Il gas di tenuta che entra nell'area di tenuta primaria deve essere pulito e asciutto. La norma API 692, 1a edizione, specifica particelle sferiche di 1 μm con un'efficienza di rimozione del 99,9% per i filtri del gas di tenuta. Oltre alla qualità del gas di tenuta, è essenziale un margine di punto di rugiada (surriscaldamento) di almeno 35 °F (20 °C) in tutto il sistema di tenuta a gas secco per evitare condensa, perdita di pressione di tenuta, successiva migrazione del gas di processo nella cavità di tenuta e contaminazione. Per accertare questo margine, è necessario eseguire una simulazione al computer della mappa di fase del sistema di tenuta a gas secco dal punto di alimentazione del gas di tenuta primaria allo sfiato primario per valutare qualsiasi potenziale di condensazione del gas di tenuta. La temperatura del gas di tenuta deve essere misurata nel punto di ingresso del gas di tenuta nella tenuta, non alla fonte di alimentazione del gas di tenuta. La Figura 9 mostra alcune curve della mappa di fase.

Figura 9 (didascalia sotto il grafico successivo)

Figura 9 (didascalia sotto il grafico successivo)Per ottenere questa qualità del gas di tenuta, spesso diventa necessario integrare i sistemi di trattamento del gas di tenuta con il sistema di controllo generale del gas secco. Un sistema hardware di condizionamento del gas di tenuta è costituito da unità che forniscono gas di tenuta pulito e asciutto. Refrigeratori, prefiltri per gas umido e, se necessario, un riscaldatore per gas di tenuta vengono utilizzati per fornire gas di tenuta asciutto. Demister per gas umido e doppi filtri puliscono il gas di tenuta.

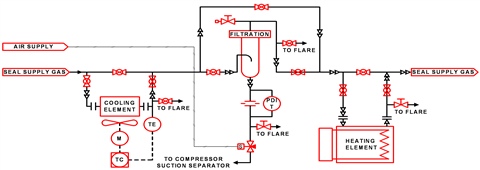

Figura 9: Analisi del punto di rugiada o mappa della fase gassosa

Figura 9: Analisi del punto di rugiada o mappa della fase gassosaIl riscaldatore a gas di tenuta di tipo diretto utilizza una serpentina di riscaldamento elettrica a immersione. Il tipo indiretto presenta una serpentina di riscaldamento immersa in olio o gas di tenuta pressurizzato contenuto all'interno di una spirale racchiusa in un guscio di alluminio pressofuso che ospita gli elementi riscaldanti elettrici. Questa soluzione è ideale nelle applicazioni in cui il gas di tenuta proveniente dal compressore ha una temperatura elevata o un punto di rugiada più elevato. L'alluminio serve a trasferire il calore dagli elementi riscaldanti al gas di tenuta, evitando così il contatto diretto tra i due. Un riscaldatore a gas di tenuta integrato con un sistema di gestione del punto di rugiada a gas secco è illustrato nella Figura 10.

Figura 10: Sistema di gestione del punto di rugiada

Figura 10: Sistema di gestione del punto di rugiadaInformazioni sugli autori

Neetin Ghaisas è Senior Fellow - Apparecchiature Rotanti presso Fluor . Ha diversi anni di esperienza nel settore delle turbomacchine, con competenze nello sviluppo e nella selezione delle specifiche, nella risoluzione dei problemi, nelle revisioni rotordinamiche e nell'analisi delle vibrazioni delle apparecchiature rotanti. Prima di entrare in Fluor, ha lavorato come Machinery Reliability Engineer presso Petrokemya (affiliata SABIC) a Jubail, in Arabia Saudita. Neetin Ghaisas ha conseguito una laurea magistrale in Ingegneria presso l'Università di Bombay ed è un ingegnere professionista registrato nelle province di Alberta e British Columbia in Canada. Ha contribuito allo sviluppo degli standard API e delle pratiche dell'industria di processo per molti anni e attualmente ricopre incarichi presso l'American Petroleum Institute (API) come Presidente dello standard API 612, Presidente dello standard API 672 e membro del Sottocomitato sulle Apparecchiature Meccaniche. È inoltre membro dell'American Society of Mechanical Engineers (ASME) e membro del Process Industry Practices (PIP) Machinery Functional Team. Il Sig. Ghaisas è autore e coautore di numerosi articoli pubblicati su importanti riviste internazionali. È titolare di un brevetto statunitense relativo alla modularizzazione dei macchinari.

Sourav Majumdar è Responsabile Vendite Tecniche Compressori - Americhe presso Flowserve Corporation, con sede a Calgary, Alberta, Canada. Il Sig. Majumdar vanta 30 anni di esperienza professionale con una significativa esperienza nel settore delle apparecchiature rotanti , in particolare compressori e pompe. La sua competenza riguarda le tenute a gas secco per compressori, i sistemi di supporto delle tenute e i sistemi di condizionamento del gas di tenuta, inclusi i booster del gas di tenuta. Il Sig. Majumdar ha collaborato con diverse aziende di ingegneria e utenti finali in tutto il mondo per aiutarli a selezionare le tenute a gas secco/meccaniche e i sistemi più adatti per compressori/pompe, a definire le specifiche di costruzione e a risolvere i problemi di tali apparecchiature. Ha conseguito una laurea in Ingegneria Meccanica presso l' Indian Institute of Technology - BHU di Varanasi e un Master in Business Administration (MBA) presso l'Università di Leicester, Regno Unito.

Riconoscimento

Flowserve Corporation ha gentilmente fornito tutte le immagini presenti in questo capitolo. Il materiale è tratto dall'articolo dell'autore "Dry Gas Seal Systems for Centrifugal Compressors" - Neetin Ghaisas, Sourav Majumdar, rivista CompressorTECH² (giugno 2017).

Riferimenti

[1] Flowserve Corporation – Cataloghi delle guarnizioni a gas secco (vari).

[2] API 692, 1a edizione – Sistemi di tenuta a gas secco per compressori assiali, centrifughi, rotativi a vite ed espansori

RIVISTA

NEWSLETTER