Traduit automatiquement par IA, lire l'original

Surpresseurs et réchauffeurs de gaz d'étanchéité dans les systèmes de support de joints d'étanchéité à gaz sec

27 janvier 2023

Les joints à gaz sec constituent une solution d'étanchéité standard efficace, fiable et robuste pour les compresseurs utilisés dans tous les types de procédés des industries pétrochimiques, gazières et pétrolières . Ils nécessitent une alimentation continue en gaz d'étanchéité propre et sec, au débit et à la pression nominaux, afin de garantir un décollement optimal des faces d'étanchéité et, par conséquent, des performances optimales. Les joints à gaz sec, qu'ils soient pressurisés ou non, utilisent un gaz d'étanchéité propre en amont du joint pour créer une barrière contre les éventuels contaminants présents dans le flux de procédé.

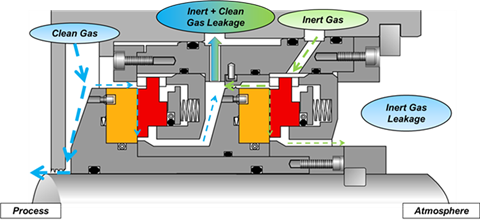

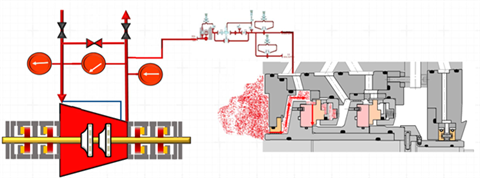

Figure 1 : Joint d’étanchéité à gaz sec en tandem avec labyrinthe intermédiaire (Toutes les images sont une gracieuseté de Flowserve Corporation)

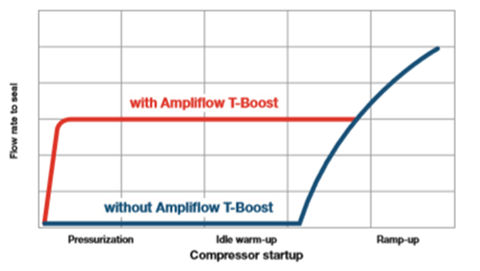

Figure 1 : Joint d’étanchéité à gaz sec en tandem avec labyrinthe intermédiaire (Toutes les images sont une gracieuseté de Flowserve Corporation)  Figure 2 : Débit de gaz d'étanchéité avec et sans dispositif de surpression lors du démarrage d'un compresseur centrifuge

Figure 2 : Débit de gaz d'étanchéité avec et sans dispositif de surpression lors du démarrage d'un compresseur centrifugeCet article présente une vue d'ensemble qualitative des systèmes de gestion du point de rosée et de surpression du gaz d'étanchéité, éléments essentiels à la fiabilité des joints d'étanchéité à gaz sec. L'analyse porte principalement sur les joints d'étanchéité à gaz sec des compresseurs centrifuges et à engrenages intégrés ; toutefois, les principes exposés sont également applicables aux compresseurs rotatifs volumétriques.

surpresseurs de gaz étanches

En conditions normales de fonctionnement, les compresseurs peuvent fournir un approvisionnement continu en gaz d'étanchéité à partir d'un niveau de pression plus élevé à l'intérieur du compresseur, généralement au niveau de la buse de refoulement finale. Les systèmes de conditionnement de gaz sec reçoivent ce gaz, le filtrent, le conditionnent et l'acheminent vers les joints d'étanchéité à gaz sec.

Cependant, lors des phases de démarrage, de pressurisation, de recyclage, d'arrêt et de mise à l'arrêt du compresseur, la pression différentielle chute, interrompant le flux de gaz d'étanchéité. Cette chute peut entraîner la migration de gaz de procédé impur , avec pour conséquence une contamination et une dégradation des performances du joint, ce qui engendre des conditions de fonctionnement dangereuses, des arrêts machine et potentiellement des coûts de maintenance plus élevés .

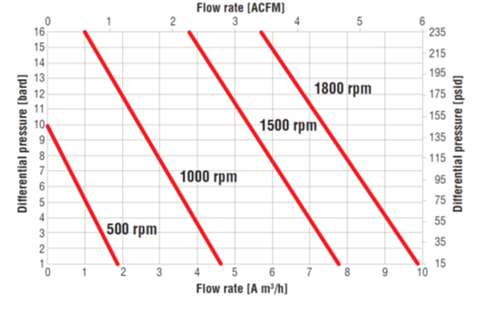

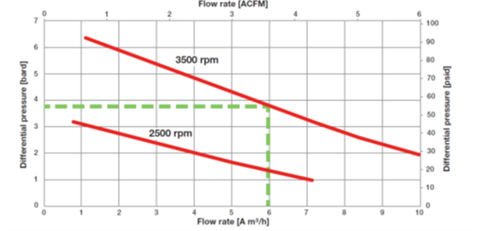

Figure 3 : Performances du surpresseur de gaz d'étanchéité entraîné par moteur électrique

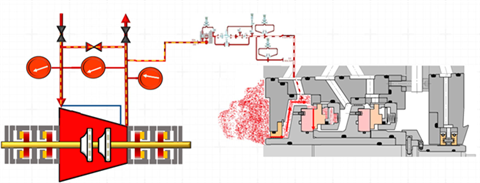

Figure 3 : Performances du surpresseur de gaz d'étanchéité entraîné par moteur électrique  Figure 4 : Migration des gaz de procédé vers la cavité d'étanchéité à gaz sec pendant le mode de recyclage

Figure 4 : Migration des gaz de procédé vers la cavité d'étanchéité à gaz sec pendant le mode de recyclageLa figure 1 montre une vue en coupe d'un joint d'étanchéité à gaz sec tandem typique avec labyrinthe intermédiaire et la figure 2 illustre les profils d'écoulement typiques avec et sans augmentation de la pression du gaz d'étanchéité lors du démarrage d'un compresseur centrifuge.

Lorsqu'un compresseur centrifuge fonctionne en régime permanent et atteint la différence de pression requise, un gaz d'étanchéité propre et sec est généralement fourni depuis sa buse de refoulement finale vers le système d'alimentation en gaz d'étanchéité, puis vers les joints d'étanchéité à gaz sec situés en bout d'arbre. La figure 3 illustre les performances estimées d'un surpresseur de gaz d'étanchéité à une pression d'entrée de 725 psig d'un compresseur centrifuge de pipeline.

La pression différentielle aux bornes du compresseur centrifuge est insuffisante pour assurer le débit de gaz d'étanchéité requis en mode recyclage, pressurisation, démarrage et arrêt sous pression. Dans ces situations, l'alimentation en gaz d'étanchéité des joints à gaz sec est interrompue et une migration du gaz de procédé vers la cavité du joint à gaz sec via le labyrinthe de procédé se produit. Les figures 4 et 5 illustrent la contamination de l'environnement du joint à gaz sec en mode recyclage et lors de l'arrêt sous pression, due au reflux du gaz de procédé dans la cavité du joint.

Figure 5 : Migration du gaz de procédé vers la cavité d'étanchéité à gaz sec lors de l'arrêt sous pression

Figure 5 : Migration du gaz de procédé vers la cavité d'étanchéité à gaz sec lors de l'arrêt sous pressionDans l'exemple illustré à la figure 6 pour un compresseur avec une pression d'entrée de 1450 psig, le débit de gaz d'étanchéité estimé à 3,5 pieds cubes par minute (cfm) à une pression différentielle de 56 psid est réalisable à la vitesse de fonctionnement de 3500 tr/min pour éviter la contamination dans la cavité de gaz d'étanchéité.

Figure 6 : Courbe de performance représentative du surpresseur de gaz d'étanchéité

Figure 6 : Courbe de performance représentative du surpresseur de gaz d'étanchéitéLes surpresseurs de gaz d'étanchéité modernes existent en deux versions : pneumatiques et à moteur électrique à fréquence variable, avec des puissances nominales généralement comprises entre 7,5 et 25 CV . Ils fournissent du gaz d'étanchéité lors des périodes de faible pression différentielle et contribuent à assurer la protection sous pression des joints à gaz sec sur toute la plage de fonctionnement du compresseur. La différence de pression entre l'alimentation en gaz d'étanchéité et la pression d'étanchéité doit être d'au moins 50 psi afin d'éviter toute contamination du joint primaire. Le rapport de surpression des surpresseurs pneumatiques varie de 1,2 à 2, pour une plage de pressions de service maximales admissibles de 3 000 à 6 000 psi. Les fréquences de fonctionnement maximales correspondantes des surpresseurs pneumatiques sont de 100 à 60 cycles par minute. Ces valeurs sont typiques et peuvent varier selon les modèles et les fabricants.

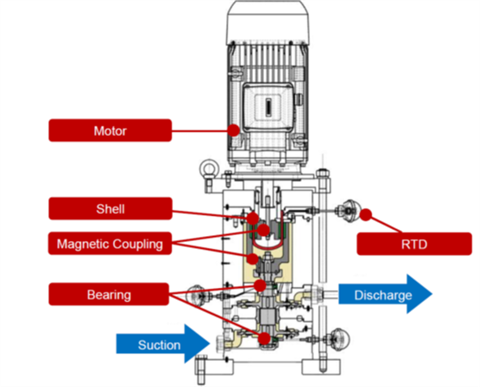

Figure 7 : Coupe transversale d’un surpresseur de gaz d’étanchéité entraîné par un moteur électrique

Figure 7 : Coupe transversale d’un surpresseur de gaz d’étanchéité entraîné par un moteur électriqueLes surpresseurs de gaz d'étanchéité sont devenus une composante essentielle des systèmes de traitement des gaz d'étanchéité dans les nouvelles installations. Ils offrent également un potentiel de modernisation intéressant pour les usines de traitement d'hydrocarbures et de gaz naturel soucieuses de la fiabilité, où les anciens systèmes de conditionnement et de support des gaz d'étanchéité peuvent être modernisés. La figure 7 présente la vue en coupe d'un surpresseur vertical entraîné par un moteur électrique. On remarque le capteur de température : un transmetteur ou une sonde RTD avec transmetteur, fixé sur l'enceinte de confinement. Il est généralement monté entre les anneaux magnétiques intérieur et extérieur, ou entre l'aimant d'entraînement et le couvercle de l'enceinte. Un schéma du surpresseur de gaz d'étanchéité est présenté figure 8.

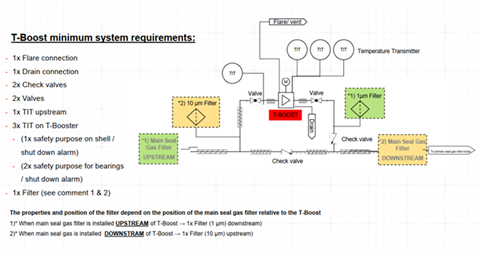

Figure 8 : Schéma du surpresseur de gaz d'étanchéité

Figure 8 : Schéma du surpresseur de gaz d'étanchéitéChauffe-eau à gaz étanches

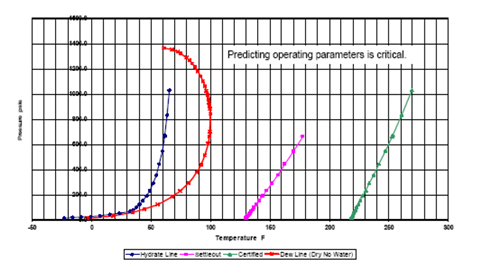

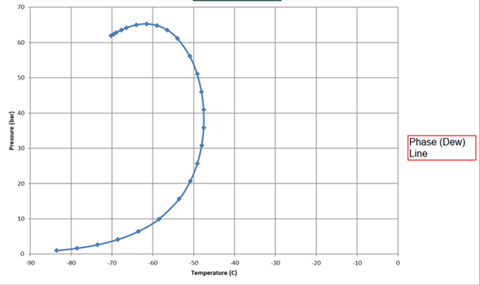

Le gaz d'étanchéité entrant dans la zone d'étanchéité primaire doit être propre et sec. La norme API 692, 1re édition, spécifie une granulométrie sphérique de 1 μm avec une efficacité de filtration de 99,9 % pour les filtres à gaz d'étanchéité. Outre la qualité du gaz d'étanchéité, une marge de point de rosée (surchauffe) d'au moins 20 °C (35 °F) est essentielle dans tout le système d'étanchéité à gaz sec afin d'éviter la condensation, la perte de pression d'étanchéité, la migration subséquente du gaz de procédé dans la cavité d'étanchéité et la contamination. Pour déterminer cette marge, une simulation informatique par cartographie de phase du système d'étanchéité à gaz sec, depuis le point d'alimentation en gaz d'étanchéité primaire jusqu'à l'évent primaire, doit être réalisée afin d'évaluer tout risque de condensation du gaz d'étanchéité. La température du gaz d'étanchéité doit être mesurée au point d'entrée du gaz dans le joint, et non à la source d'alimentation. La figure 9 présente quelques courbes de cartographie de phase.

Figure 9 (légende sous le graphique suivant)

Figure 9 (légende sous le graphique suivant)Pour obtenir cette qualité de gaz d'étanchéité, il est souvent nécessaire d'intégrer un ou plusieurs systèmes de traitement du gaz d'étanchéité au système global de contrôle du gaz sec. Un système de conditionnement du gaz d'étanchéité comprend les unités qui fournissent un gaz d'étanchéité propre et sec. Des refroidisseurs, des préfiltres à gaz humide et, si nécessaire, un réchauffeur de gaz d'étanchéité sont utilisés pour produire un gaz d'étanchéité sec. Des désembueurs à gaz humide et des filtres doubles purifient le gaz d'étanchéité.

Figure 9 : Analyse du point de rosée ou carte des phases gazeuses

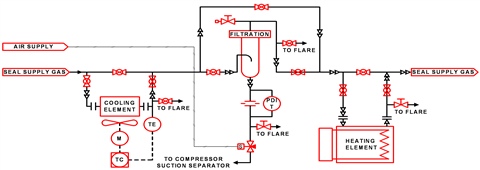

Figure 9 : Analyse du point de rosée ou carte des phases gazeusesLe réchauffeur de gaz d'étanchéité à immersion directe utilise une résistance chauffante électrique. Le réchauffeur à immersion indirecte, quant à lui, utilise soit une résistance chauffante immergée dans l'huile, soit un gaz d'étanchéité sous pression contenu dans un serpentin enroulé autour d'une enveloppe en aluminium moulée contenant les éléments chauffants électriques. Cette configuration est avantageuse lorsque le gaz d'étanchéité provenant du compresseur est à température élevée ou présente un point de rosée important. L'aluminium assure le transfert de chaleur des éléments chauffants vers le gaz d'étanchéité, évitant ainsi tout contact direct entre les deux. La figure 10 illustre un réchauffeur de gaz d'étanchéité intégré à un système de gestion du point de rosée pour joint d'étanchéité à gaz sec.

Figure 10 : Système de gestion du point de rosée

Figure 10 : Système de gestion du point de roséeÀ propos des auteurs

Neetin Ghaisas est expert en équipements rotatifs chez Fluor . Il possède plusieurs années d'expérience dans le domaine des turbomachines et une expertise reconnue en matière de développement et de sélection de spécifications, de dépannage, d'analyses rotodynamiques et d'analyse vibratoire des équipements rotatifs. Avant de rejoindre Fluor, il a travaillé comme ingénieur en fiabilité des machines chez Petrokemya (une filiale de SABIC) à Jubail, en Arabie saoudite. Neetin Ghaisas est titulaire d'une maîtrise en ingénierie de l'Université de Bombay et est ingénieur professionnel agréé dans les provinces de l'Alberta et de la Colombie-Britannique, au Canada. Il contribue depuis de nombreuses années à l'élaboration des normes API et des bonnes pratiques de l'industrie des procédés et occupe actuellement des postes au sein de l'American Petroleum Institute (API) en tant que président des comités des normes API 612 et API 672, et membre du sous-comité sur les équipements mécaniques. Il est également membre de l'American Society of Mechanical Engineers (ASME) et de l'équipe fonctionnelle Machines des bonnes pratiques de l'industrie des procédés (PIP). M. Ghaisas est l'auteur et le co-auteur de plusieurs articles publiés dans des revues internationales de référence. Il détient un brevet américain relatif à la modularisation des machines.

Sourav Majumdar est responsable des ventes techniques de compresseurs pour la zone Amériques chez Flowserve Corporation, à Calgary, en Alberta, au Canada. Fort de 30 ans d'expérience dans le domaine des équipements rotatifs, M. Majumdar est spécialisé dans les compresseurs et les pompes. Son expertise porte sur les garnitures d'étanchéité à gaz sec pour compresseurs, les systèmes de support de garnitures et les systèmes de conditionnement de gaz d'étanchéité, notamment les surpresseurs de gaz d'étanchéité. M. Majumdar a collaboré avec de nombreux utilisateurs finaux et bureaux d'études à travers le monde afin de les aider à sélectionner les garnitures et systèmes à gaz sec/mécaniques adaptés à leurs compresseurs et pompes, à définir leurs spécifications et à résoudre les problèmes liés à ces équipements. Il est titulaire d'un diplôme d'ingénieur en mécanique de l' Institut indien de technologie de Bénarès (BHU) à Varanasi et d'un MBA de l'Université de Leicester, au Royaume-Uni.

Reconnaissance

La société Flowserve Corporation a aimablement fourni toutes les illustrations de ce chapitre. Le contenu est tiré de l'article de l'auteur intitulé « Systèmes d'étanchéité à gaz sec pour compresseurs centrifuges » – Neetin Ghaisas, Sourav Majumdar, paru dans la revue CompressorTECH² (juin 2017).

Références

[1] Flowserve Corporation – Catalogues de joints d’étanchéité à gaz sec (divers).

[2] API 692, 1re édition – Systèmes d’étanchéité à gaz sec pour compresseurs et détendeurs axiaux, centrifuges et à vis rotative

MAGAZINE

NEWSLETTER