Traduit automatiquement par IA, lire l'original

Performances des soupapes : un élément clé pour la fiabilité et l’efficacité des compresseurs alternatifs dans les applications à hydrogène

20 mars 2023

Les compresseurs alternatifs sont des équipements essentiels dans le secteur aval traditionnel, qui dépend fortement de l'hydrogène gazeux sous pression . Le reformage du méthane à la vapeur produit la majeure partie de l'hydrogène consommé par les procédés de raffinage du pétrole. La demande croissante d' hydrogène plus propre tout au long de la chaîne de valeur, y compris le transport et le stockage, stimule fortement le marché des compresseurs neufs et modernisés . Face à l'augmentation du nombre d'équipements de compression à entretenir, les opérateurs s'attachent à optimiser leur disponibilité. Les vannes jouent un rôle crucial dans l'efficacité et la fiabilité des compresseurs alternatifs .

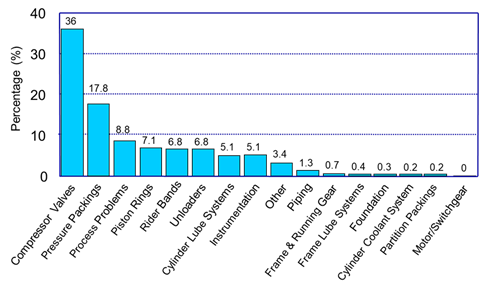

Une vaste enquête menée en 1995 auprès des utilisateurs finaux de compresseurs à hydrogène (Leonard, S. M. « Accroître la fiabilité des compresseurs à hydrogène alternatifs ». Hydrocarbon Processing, janvier 1996) a révélé que les vannes étaient la principale cause d'arrêts imprévus. Ce constat a contribué à stimuler les efforts de recherche et développement, qui ont permis des améliorations significatives de la technologie des vannes au cours des 25 dernières années.

Dans cet article, nous abordons le fonctionnement de base des soupapes de compresseurs alternatifs et présentons les principales variables qui influent sur leurs performances dans les applications à hydrogène.

Soupapes de compresseur 101

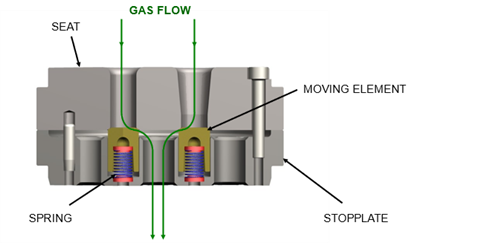

Les clapets anti-retour des compresseurs alternatifs sont des clapets à ressort actionnés par la pression, fonctionnant à haute vitesse. Bien qu'il existe de nombreux modèles différents, tous comportent quatre composants principaux : 1) le siège, 2) la plaque d'arrêt, 3) l'élément mobile et 4) le ressort.

La figure 1 ci-dessous représente une vanne MAGNUM™ dont les composants sont identifiés. Ces clapets anti-retour spécialisés existent en différentes formes et dimensions. Cependant, leur fonction reste la même : permettre au gaz basse pression d’entrer dans le cylindre où il est comprimé, puis d’en sortir sous forme de gaz haute pression.

Figure 1. Valve de type MAGNUM

Figure 1. Valve de type MAGNUMLa pression différentielle aux bornes de la soupape exerce une force qui repousse l'élément mobile de sa position fermée contre son siège jusqu'à sa position ouverte contre la butée. La course verticale de l'élément mobile est appelée levée de soupape. Les ressorts exercent une force qui ramène l'élément mobile de la butée à sa position fermée contre son siège. Les soupapes s'actionnent toutes les 200 millisecondes ou moins (selon la vitesse du compresseur) et sont soumises à des contraintes de fatigue importantes.

Néanmoins, leur fonctionnement doit rester efficace et sans problème entre les révisions programmées des compresseurs, généralement effectuées tous les trois ans ou plus. Ceci souligne l'importance cruciale de la conception, du fonctionnement et de la maintenance des vannes .

Facteurs influençant les performances des soupapes

Les joints d'étanchéité et les ressorts constituent les pièces mobiles de la vanne. Les ingénieurs concepteurs les étudient avec la plus grande attention, car ce sont eux qui subissent la majeure partie de l'usure. « Quelle est sa durée de vie ? » est la question la plus fréquemment posée à propos des vannes de compresseur. La réponse dépend de nombreux facteurs, généralement classés en deux catégories : les facteurs de conception et les facteurs de fonctionnement.

Les paramètres de conception sont définis par le fabricant de la vanne, tandis que les paramètres de fonctionnement sont déterminés par l'utilisateur final du compresseur. Les concepteurs optimisent la fiabilité de la vanne et le rendement du compresseur en sélectionnant la levée de la vanne, la force du ressort et les matériaux de construction. Des algorithmes informatiques simulent la dynamique de la vanne à l'aide de paramètres de fonctionnement tels que la pression, la température, la masse moléculaire et la vitesse du compresseur. La conception finale de la vanne est adaptée aux spécifications de l'application.

Les facteurs opérationnels sont le plus souvent liés à la qualité du gaz, notamment à la présence de contaminants solides ou liquides. Si des impuretés et des débris provenant du flux de gaz pénètrent dans le cylindre, les soupapes, les segments de piston, les bagues de guidage et les garnitures d'étanchéité sont exposés à un risque accru d'usure et de défaillance prématurée. Les liquides étant pratiquement incompressibles, les soupapes peuvent être soumises à des contraintes excessives lorsque le piston tente de comprimer le gaz contenant du liquide. Une lubrification inadéquate du cylindre , qu'elle soit excessive ou insuffisante, peut entraîner une dynamique des soupapes sous-optimale. Le fonctionnement du compresseur dans des conditions sensiblement hors conception peut également affecter négativement la dynamique des soupapes. Enfin, de mauvaises pratiques d'entretien des soupapes peuvent réduire considérablement leur durée de vie. Si l'hydrogène produit industriellement est généralement considéré comme un gaz propre, la plupart des facteurs opérationnels affectant la fiabilité des soupapes sont alors moins préoccupants que les facteurs liés à la conception des soupapes.

Conception des vannes

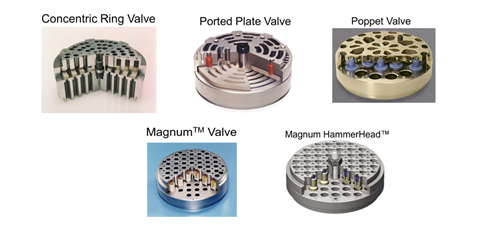

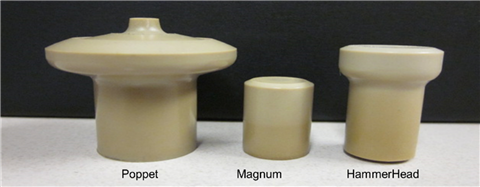

Au fil des années, de nombreux modèles de vannes ont vu le jour, donnant lieu à une grande variété de géométries d'éléments mobiles. Presque tous ont été utilisés dans le domaine de l'hydrogène, avec un succès variable. Les cinq principaux types de vannes sont décrits ci-dessous (et illustrés à la figure 2).

Vanne à anneaux concentriques – Chaque ensemble de vanne utilise plusieurs anneaux de diamètres différents. Bien que la figure montre un ensemble de vanne à quatre anneaux seulement, les vannes de plus grande taille peuvent en comporter jusqu'à dix. Chaque anneau est muni de son propre ressort. Afin de protéger le ressort lors de l'actionnement, un petit bouton cylindrique est placé entre chaque ressort et son anneau. Ces anneaux, de section rectangulaire, assurent l'étanchéité contre une surface d'appui plane. Les vannes à anneaux concentriques étaient couramment utilisées dans les compresseurs d'hydrogène au milieu des années 1990, période durant laquelle l'étude a été menée.

Vanne à plaque à orifices - La plaque à orifices est constituée d'un ensemble d'anneaux concentriques reliés entre eux, formant un seul élément de vanne. Les dimensions de la plaque varient considérablement selon la vanne. La plaque est maintenue par un système de ressorts bien équilibré. Comme pour les anneaux concentriques, l'étanchéité de la plaque repose sur une surface plane.

Soupape à clapet - L'élément de soupape à clapet présente une tête en forme de champignon, dont le diamètre est nettement supérieur à celui de la tige. Chaque ressort de rappel est logé dans la tige. Ces ressorts ont un rapport longueur/diamètre moyen plus élevé que ceux des autres types de soupapes. La tête du clapet est profilée et assure l'étanchéité contre une surface biseautée du siège.

Valve MAGNUM HAMMERHEAD™ - La valve HAMMERHEAD™ brevetée utilise un élément dont le diamètre tête-tige est nettement inférieur à celui du clapet. Les ressorts de rappel, également plus petits, sont dotés d'inserts non métalliques. La tête profilée de l'élément assure l'étanchéité contre une surface d'assise inclinée.

Valve MAGNUM - La valve MAGNUM utilise un élément cylindrique, de sorte que le diamètre de la tête et celui de la tige sont identiques. On peut également considérer l'élément cylindrique de la MAGNUM comme étant « sans tête ». Les ressorts de rappel, relativement petits, utilisent les mêmes inserts non métalliques que ceux de la valve HAMMREHEAD. La tête inclinée de l'élément assure l'étanchéité contre une surface biseautée du siège. La valve MAGNUM est la valve de référence pour les compresseurs d'hydrogène depuis près de 25 ans.

Figure 2. Différents types de soupapes de compresseur alternatif

Figure 2. Différents types de soupapes de compresseur alternatifEfficacité des soupapes

Une vanne performante permet au compresseur de fournir un débit de gaz maximal aux pressions souhaitées, tout en minimisant la consommation d'énergie. On peut considérer une vanne comme un orifice dont la section de passage est définie par sa géométrie. Un orifice plus large réduit la restriction du flux et induit une moindre perte de charge.

Du fait de la relation entre la perte de charge et la consommation d'énergie, plus l'orifice (c'est-à-dire la section de passage de la vanne) est grand, plus la consommation d'énergie est faible. Comme tout le gaz entrant dans le compresseur doit traverser les vannes, minimiser la perte de charge à ces dernières améliore le rendement du compresseur en réduisant la consommation d'énergie du moteur.

Les compresseurs d'hydrogène sont généralement entraînés par de gros moteurs électriques, et il est important de minimiser leur consommation d'énergie. L'optimisation de la section de passage des soupapes est l'un des deux principaux facteurs à prendre en compte pour optimiser leur rendement. L'autre facteur est le jeu aux soupapes.

La plupart des soupapes sont positionnées au plus près de l'alésage du cylindre. Plus précisément, la butée de la soupape d'admission et le siège de la soupape de refoulement sont situés au contact de l'alésage. Le jeu aux soupapes correspond au volume de gaz contenu dans les passages de la butée et du siège, car ces volumes communiquent avec l'alésage et contribuent ainsi au jeu du cylindre. Un jeu plus important réduisant le débit du compresseur, un jeu aux soupapes plus élevé entraîne également une diminution du débit et, par conséquent, une baisse du rendement. Les compresseurs d'hydrogène devant fonctionner efficacement, l'objectif de conception est de fournir des soupapes à section de passage optimisée et à faible jeu.

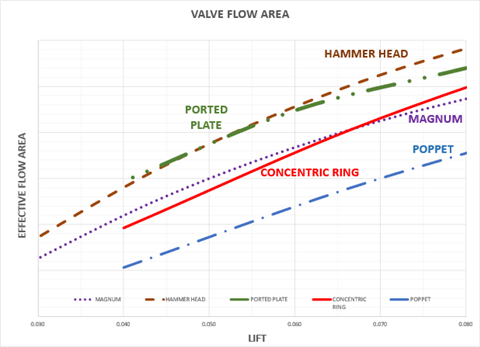

Figure 3. Levée en fonction de la section de passage effective pour différents types de vannes

Figure 3. Levée en fonction de la section de passage effective pour différents types de vannesUne plus grande section de passage s'obtient avec une levée de soupape plus importante, mais seulement jusqu'à une certaine limite. Les caractéristiques géométriques de chaque type de soupape déterminent cette limite de levée, au-delà de laquelle il est impossible d'augmenter la section de passage. Des essais en laboratoire permettent de mesurer les coefficients de débit pour différentes levées, et ainsi de déterminer les sections de passage pour chaque type de soupape.

La figure présente un graphique comparant la levée en fonction de la section de passage effective pour différents types de vannes. L'hydrogène pur étant le gaz le plus léger (masse moléculaire de 2,02) et la perte de charge étant directement proportionnelle à la masse moléculaire, une perte de charge acceptable pour les applications hydrogène peut généralement être obtenue avec une section de passage relativement faible. Par conséquent, des levées de vanne réduites sont généralement utilisées pour les applications hydrogène. La zone mise en évidence sur la figure compare les sections de passage de différents types de vannes pour des levées comprises entre 0,030" et 0,080".

Par conséquent, l'efficacité des vannes pour les applications à hydrogène est déterminée en évaluant les différences de jeu et de section de passage entre les différents types de vannes. La vanne MAGNUM, avec son élément mobile relativement petit et l'écartement optimisé entre ses éléments, est spécifiquement conçue pour un faible jeu tout en offrant une section de passage équivalente à celle des vannes à anneaux concentriques. Les vannes à anneaux concentriques, à plaque perforée et HAMMERHEAD présentent des volumes de jeu plus importants. La vanne à clapet, avec son élément mobile relativement haut et ses larges passages de gaz, possède le volume de jeu le plus élevé et la section de passage la plus faible de tous les types de vannes.

Fiabilité des vannes

De même que l'efficacité des soupapes est essentielle à l'efficacité globale du compresseur, leur fiabilité et la disponibilité générale de ce dernier en sont tout aussi importantes. Les résultats de l'enquête de 1995 sur les compresseurs à hydrogène illustrent clairement ce point. Plusieurs facteurs de conception influent sur la fiabilité des soupapes, notamment les matériaux de construction et leur géométrie/configuration.

La compatibilité avec les gaz, la résistance mécanique, la résistance aux chocs et la résistance à la corrosion sont des variables importantes à prendre en compte lors du choix d'un matériau de construction. Les matériaux pour l'hydrogène sont bien établis. La fonte nodulaire (également appelée fonte ductile) est un matériau éprouvé pour les sièges et les plaques d'arrêt de tous les types de vannes, mais d'autres nuances de fer et d'acier peuvent également être utilisées.

Avant l'apparition des éléments mobiles non métalliques, utilisés aujourd'hui dans la quasi-totalité des soupapes, les anneaux et les plaques concentriques étaient fabriqués en acier inoxydable. Cependant, en cas de rupture de ces anneaux et plaques en acier, les fragments projetés pouvaient endommager les pistons, les chemises de cylindre et les soupapes adjacentes.

Le PEEK (polyétheréthercétone), un thermoplastique haute résistance qui n'absorbe pas l'humidité, est couramment utilisé pour la fabrication des éléments mobiles modernes. Le PEEK absorbe les chocs bien mieux que l'acier inoxydable et, en cas de rupture d'un élément, les fragments causent rarement des dommages secondaires importants.

Une large gamme de matériaux de fil est utilisée pour les ressorts, notamment l'acier allié au chrome-silicium et l'acier inoxydable 17-7 PH.

Tous les matériaux mentionnés ci-dessus sont compatibles avec l'hydrogène pur, y compris celui produit par électrolyse alcaline pouvant contenir des traces d'hydroxyde de potassium (KOH). Certains mélanges riches en hydrogène peuvent contenir des constituants corrosifs comme le sulfure d'hydrogène (H₂S). Dans ce cas, les normes NACE (National Association of Corrosion Engineers) relatives aux environnements corrosifs peuvent s'appliquer, ce qui modifiera le choix des matériaux de certains composants. Par exemple, bien que la fonte nodulaire soit un matériau éprouvé pour les sièges et les plaques d'arrêt en milieu corrosif, les utilisateurs finaux peuvent privilégier l'acier inoxydable 17-4 PH, plus résistant à la corrosion. Le PEEK est inerte à la plupart des gaz et convient parfaitement aux environnements corrosifs. L'ELGILOY® et le HASTEALLOY® figurent parmi les différents matériaux de ressorts conformes aux normes NACE.

Les éléments mobiles de la vanne sont soumis à des contraintes dues aux forces de pression différentielle et aux forces d'impact. La pression différentielle correspond à la différence entre la pression de refoulement et la pression d'admission à chaque étage de compression. L'élément mobile doit être suffisamment robuste pour résister à la force de pression différentielle lorsqu'il est fermé contre le siège de la vanne. Sa résistance dépend de sa géométrie et du matériau de sa construction.

L'élément de soupape heurte la butée à l'ouverture et le siège à la fermeture. Les vitesses d'impact à l'ouverture et à la fermeture augmentent avec la levée de soupape, la pression de service et la vitesse du compresseur. Il est donc important de calculer les vitesses d'impact de l'élément mobile afin de garantir sa résistance aux forces d'impact. Les compresseurs d'hydrogène utilisent généralement des soupapes à faible levée, de l'ordre de 0,76 mm à 1,52 mm. La plupart des vitesses de moteur sont relativement basses, de l'ordre de 300 à 600 tr/min. Cette combinaison est gage d'une bonne fiabilité des soupapes, même à haute pression de refoulement.

La capacité d'un élément mobile de vanne à absorber des chocs à haute vitesse détermine souvent sa durée de vie . Certaines géométries d'éléments sont mieux adaptées que d'autres pour supporter des charges d'impact importantes. La nature et l'étendue des surfaces de contact de l'élément mobile sont essentielles. Un contact plan peut s'avérer problématique. Les anneaux concentriques à section rectangulaire présentent des surfaces de contact planes. En fonctionnement, le contact initial se produit au bord extérieur de chaque anneau. Cette charge ponctuelle relativement élevée induit une contrainte de traction (flexion) importante sur les anneaux. Le mode de défaillance typique d'un anneau concentrique est une fracture amorcée au bord extérieur.

Les plaques perforées présentent également une surface de contact plane. Si leur diamètre extérieur est circulaire, elles fonctionnent comme un anneau concentrique. Le mode de défaillance le plus fréquent est la fracture amorcée sur un bord extérieur. La géométrie polygonale brevetée par Siemens Energy concentre les impacts initiaux sur un bord de section plus importante qu'une plaque circulaire, ce qui permet une meilleure absorption des vitesses d'impact.

Figure 4. Géométrie des soupapes à clapet, MAGNUM et HAMMERHEAD

Figure 4. Géométrie des soupapes à clapet, MAGNUM et HAMMERHEADLes éléments à clapet en forme de champignon ont été parmi les premiers à utiliser un contact de surface incliné plutôt qu'un contact plan. Le profil de contrainte sur la tête du clapet s'est avéré favorable pour de nombreuses applications de l'hydrogène.

Cependant, le rapport tête/tige élevé impose une limite de pression différentielle à l'élément à clapet, ce qui a empêché son utilisation sur l'étage final de certains compresseurs d'hydrogène. Des années plus tard, les éléments MAGNUM et HAMMERHEAD ont été conçus avec des surfaces de contact inclinées optimisées qui dispersent plus efficacement l'énergie d'impact et permettent ainsi de résister à des vitesses d'impact beaucoup plus élevées.

Sélection de vannes

L'analyse par éléments finis (AEF) révèle des contraintes de traction minimales sur les éléments MAGNUM et HAMMERHEAD, même sous fortes charges. Leur diamètre, bien inférieur à celui des anneaux et plaques concentriques, y contribue. Des éléments de vanne soumis à des contraintes de traction minimales sont robustes et durables : leur résistance à la flexion limite leur rupture.

Des tests internes de longue durée, menés sur un compresseur à grande vitesse, ont confirmé la résistance de l'élément MAGNUM aux variations extrêmes de pression différentielle et de température de refoulement, même sous fortes contraintes. Là où les vannes à plaque plane auraient cédé, la vanne MAGNUM a résisté. Après trois années de tests bêta concluants sur plus de 100 cylindres de compresseur, totalisant 250 000 heures de fonctionnement, la vanne MAGNUM a été commercialisée. Plus de trente ans après son lancement, la vanne MAGNUM équipe avec succès des centaines de compresseurs à hydrogène, dont beaucoup ne sont pas de marque Dresser-Rand.

Avec l'essor continu de l' économie de l'hydrogène à l'échelle mondiale, les applications de compresseurs nécessitant des cylindres de plus grand diamètre se généralisent. La réduction du jeu entre les cylindres étant essentielle pour atteindre les débits requis, ces cylindres plus grands utilisent moins de soupapes, mais de plus grande taille. Afin d'atteindre simultanément le rendement requis, ces soupapes doivent être conçues pour offrir des sections de passage nettement supérieures. Ce défi de conception unique a été relevé grâce à la soupape HAMMERHEAD de Siemens Energy. Des tests de débit réalisés en interne démontrent que la soupape HAMMERHEAD offre une section de passage significativement plus importante que la soupape MAGNUM. Pour obtenir ces sections de passage élevées, l'élément de clapet de la soupape HAMMERHEAD présente une tête légèrement profilée, optimisée par une analyse de dynamique des fluides numérique (CFD). Les soupapes HAMMERHEAD ont été rapidement déployées et adoptées sur le marché et se révèlent aussi fiables que les soupapes MAGNUM.

Lorsque les soupapes d'un compresseur présentent un dysfonctionnement, les ressorts peuvent être endommagés. La dynamique des ressorts de soupapes de compresseurs alternatifs est complexe et reste difficile à appréhender pleinement. Il est donc judicieux d'adopter une approche prudente lors de la conception des ressorts. Outre l'utilisation d'un matériau compatible avec les gaz, il est important de sélectionner un fil présentant une résistance à la traction et à la fatigue adaptée à l'application. Ce choix peut s'avérer complexe si la géométrie de l'élément de soupape et les conditions de fonctionnement imposent au ressort un matériau, un diamètre de fil, un diamètre extérieur et une longueur libre spécifiques.

Le mouvement des éléments de la soupape du compresseur s'apparente à une onde carrée, avec des ouvertures et des fermetures rapides. Ce mouvement brusque peut engendrer des contraintes importantes sur les ressorts. Ces derniers sont conçus pour être constamment comprimés et sont donc précontraints en position fermée. Toutefois, si l'élément de la soupape s'ouvre avec une force particulièrement élevée, le ressort initialement précontraint peut dépasser sa hauteur finale et se détacher de l'élément. Ce dépassement peut entraîner la compression du ressort jusqu'à sa hauteur maximale, risquant ainsi de le surcharger.

Sur le terrain, la présence de spires plates adjacentes, souvent brillantes, sur les ressorts est un signe révélateur de contact entre les spires. Dans le cas de la soupape MAGNUM, tous les ressorts sont conçus avec des contraintes de compression très faibles afin de minimiser les risques de contact entre les spires. Les ensembles de soupapes MAGNUM et HAMMERHEAD étant conçus pour utiliser des ressorts individuels et identiques, la pression des ressorts est naturellement équilibrée. Ceci contraste avec les anneaux concentriques individuels, dont la pression des ressorts (force du ressort divisée par la surface de l'anneau) est non uniforme. Une telle pression déséquilibrée peut nuire à la dynamique de la soupape, entraînant potentiellement une fermeture tardive de certains anneaux et des oscillations importantes d'autres. Un tel mouvement de la soupape peut provoquer une rupture prématurée des ressorts, des anneaux, ou les deux.

Exploitation et maintenance

Les utilisateurs finaux qui exploitent et entretiennent correctement les compresseurs d'hydrogène équipés de vannes éprouvées et fiables s'attendent à ce qu'ils durent jusqu'à la prochaine révision générale (généralement trois à cinq ans, voire plus). Même la vanne la plus durable reste une pièce d'usure et doit être réparée ou remplacée à terme ; il est donc recommandé de disposer sur site de pièces de rechange et d'outils de remise en état des vannes.

La plupart des compresseurs d'appoint d'hydrogène sont des unités multi-étagées avec des cylindres de différentes tailles, ce qui explique la présence fréquente de soupapes de tailles variées au sein d'un même compresseur. Par conséquent, l'utilisation de soupapes à anneaux concentriques et à plaques perforées nécessite le stockage de plusieurs tailles d'anneaux et de plaques. Ces types de soupapes requièrent également des raideurs de ressort différentes, ce qui implique le stockage de ressorts spécifiques. Cette situation peut s'avérer coûteuse et complexe.

À l'inverse, l'élément de soupape MAGNUM, fabriqué à partir d'un mélange spécial de PEEK, est utilisé dans toutes les soupapes, à tous les stades de compression. La gamme de ressorts MAGNUM ne propose que quatre raideurs différentes et deux matériaux. Par conséquent, les pièces de rechange standard pour un compresseur complet se composent généralement d'une seule référence d'élément MAGNUM et d'une ou deux références de ressorts seulement.

Si des soupapes HAMMERHEAD sont utilisées à la place des MAGNUM, la gestion des stocks reste identique. L'élément de soupape HAMMERHEAD est utilisé à tous les stades de la compression. La conception de la soupape HAMMERHEAD utilisant la gamme de ressorts MAGNUM, seules une ou deux références de ressorts sont nécessaires pour l'ensemble du compresseur. En cas de réparation d'une soupape MAGNUM ou HAMMERHEAD, un outil spécial de rectification des chanfreins de siège permet de remettre les surfaces d'étanchéité aux spécifications d'usine. Les soupapes MAGNUM et HAMMERHEAD simplifient au maximum la gestion logistique des pièces de rechange.

Étude de cas : Prolongation du MTBF des compresseurs d'hydrogène dans une raffinerie

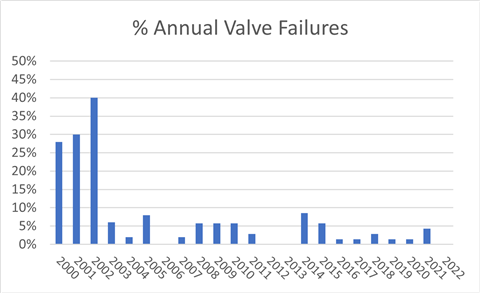

Une importante raffinerie de pétrole américaine connaissait un temps moyen entre les pannes (MTBF) de 10 mois pour les soupapes de ses 21 compresseurs, soit 50 cylindres en fonctionnement continu. Ce MTBF très court était la principale cause des arrêts imprévus des compresseurs. La plupart de ces compresseurs fonctionnent à l'hydrogène, à des pressions de refoulement allant jusqu'à 1 825 psia et à des vitesses de rotation comprises entre 285 et 585 tr/min. Avec une moyenne annuelle de 16 pannes de soupapes entre 2000 et 2002, une équipe de mécaniciens dédiée intervenait toutes les trois à quatre semaines. C'est dans ce contexte que les soupapes MAGNUM ont été testées en phase bêta sur un petit compresseur de la raffinerie pendant environ deux ans. Après des essais concluants, les soupapes MAGNUM ont été installées sur deux des plus grands compresseurs à hydrogène de la raffinerie et ont fonctionné parfaitement jusqu'au prochain arrêt programmé.

La plupart des compresseurs restants ont été modernisés avec des soupapes MAGNUM au cours des trois années suivantes. Le nombre moyen annuel de défaillances de soupapes entre 2003 et 2007 est passé de 16 à 2 sur l'ensemble du parc de 21 unités. De 2008 à 2015, le parc a été étendu à 27 compresseurs, soit 70 cylindres en fonctionnement continu, période durant laquelle on a constaté en moyenne une seule défaillance de soupape MAGNUM par an. À titre indicatif, plus de 500 soupapes sont installées dans l'ensemble des 27 compresseurs.

Figure 5. Réduction substantielle des défaillances annuelles des vannes

Figure 5. Réduction substantielle des défaillances annuelles des vannesEn 2016, tous les compresseurs étaient équipés de vannes MAGNUM ou HAMMERHEAD. Le nombre moyen de défaillances de vannes entre 2016 et 2022 était également d'une seule par an. De fait, la seule défaillance de vanne enregistrée en 2022 n'était pas due à l'usure normale, mais plutôt à des dépôts de procédé dans le flux de gaz.

Le MTBF des vannes a considérablement augmenté pour atteindre 60 mois après l'adoption des vannes MAGNUM comme norme en raffinerie, soit une amélioration d'un facteur six qui se maintient. La figure 5 illustre la forte réduction des défaillances de vannes après l'introduction des vannes MAGNUM il y a 20 ans. Cette amélioration rapide et durable du MTBF signifie que les vannes de compresseur ne sont plus la principale cause des arrêts imprévus en raffinerie.

Pour citer un ingénieur fiabilité de raffinerie : « L’objectif initial était de pouvoir faire fonctionner nos compresseurs pendant au moins 5 ans sans aucune maintenance nécessitant un arrêt. Avant le passage aux soupapes MAGNUM, nous n’aurions même pas pu envisager d’atteindre cet objectif. Depuis, notre MTBF a progressé régulièrement pour atteindre plus de 5 ans. Ce résultat est le fruit d’un travail conjoint entre nous et le fabricant/concepteur, qui a nécessité un investissement considérable en temps réduit pour atteindre et dépasser cet objectif. Cette augmentation de la durée de vie des soupapes s’est traduite par une durée de vie accrue des pistons et des segments. »

Auparavant, lorsqu'une soupape commençait à défaillir, la température locale augmentait rapidement en raison de sa conception. Cet échauffement localisé était très probablement la cause de la dégradation du piston et des segments. La production se poursuivait toujours jusqu'à l'arrêt dû à la température de refoulement. Un scénario possible serait une soupape de refoulement de culasse défaillante ou en voie de défaillance un vendredi, entraînant la rupture de l'axe de piston le lundi. La capacité de la soupape MAGNUM à continuer de fonctionner malgré des dommages partiels (ce que nous appelons « fonctionnement en cas de défaillance partielle ») empêche ce type de défaillance.

Avant cette initiative, nous subissions un nombre important d'arrêts non planifiés et coûteux. Aujourd'hui, nous fonctionnons généralement par cycles d'arrêts techniques, au cours desquels nous effectuons nos révisions dans le cadre de la maintenance préventive.

Nous constatons que les machines fonctionnent pendant 7 à 8 ans et notre objectif est de passer de 5 ans à 10 ans sans arrêt, une situation courante pour un grand nombre de cylindres.

Conclusion

Depuis des décennies, les compresseurs alternatifs jouent un rôle crucial dans la production d'hydrogène haute pression pour les raffineries. Ces dernières années, leur champ d'application s'est étendu aux unités d'électrolyse, aux unités de liquéfaction d'hydrogène et aux pipelines d'hydrogène. Si les besoins en compression varient selon les installations, la disponibilité et l'efficacité restent primordiales. La conception des vannes est donc essentielle et constitue un axe de réflexion majeur pour les utilisateurs finaux et les exploitants. Un choix judicieux des vannes permet d'éviter les pertes de revenus liées aux arrêts imprévus.

MAGAZINE

NEWSLETTER