Traducido automáticamente por IA, leer el original

Calentadores y refuerzos de gas en sistemas de soporte de sellado de gas seco

27 enero 2023

Los sellos de gas seco proporcionan una solución de sellado estándar eficaz, fiable y robusta para compresores en todo tipo de procesos utilizados en las industrias petroquímica, de gas natural y petrolera . Requieren un suministro continuo e ininterrumpido de gas de sellado limpio y seco, dentro del rango de caudal y presión de diseño, para garantizar que las caras del sello se separen a niveles óptimos y logren el mejor rendimiento posible. Tanto los sellos de gas seco presurizados como los no presurizados utilizan gas de sellado limpio aguas arriba del sello para establecer una barrera contra la corriente de proceso potencialmente contaminada.

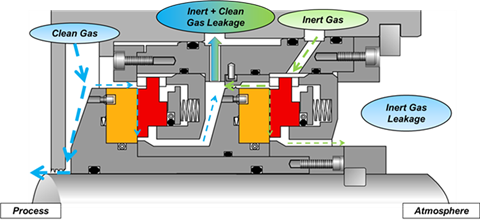

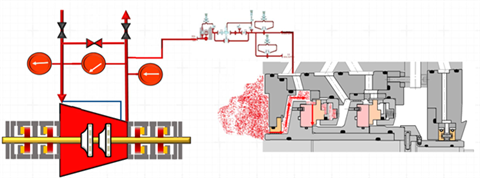

Figura 1: Sello de gas seco en tándem con laberinto intermedio (Todas las imágenes son cortesía de Flowserve Corporation)

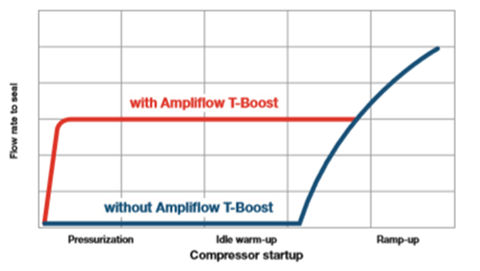

Figura 1: Sello de gas seco en tándem con laberinto intermedio (Todas las imágenes son cortesía de Flowserve Corporation)  Figura 2: Flujo de gas de sellado con y sin dispositivo de aumento de presión durante el arranque de un compresor centrífugo.

Figura 2: Flujo de gas de sellado con y sin dispositivo de aumento de presión durante el arranque de un compresor centrífugo.Este artículo presenta una descripción general cualitativa de los sistemas de control del punto de rocío y de aumento de presión del gas de sellado, fundamentales para la fiabilidad de los sellos de gas seco. El análisis se centra en los sellos de gas seco en compresores centrífugos y con engranajes integrados ; no obstante, los principios descritos también son aplicables a los compresores rotativos de desplazamiento positivo.

Amplificadores de gas de sellado

En condiciones normales de funcionamiento, los compresores pueden suministrar un flujo continuo de gas de sellado desde un nivel de alta presión dentro del compresor, generalmente desde la boquilla de descarga final. Los sistemas de acondicionamiento de gas seco reciben este gas, lo filtran, lo acondicionan y lo suministran a los sellos de gas seco.

Sin embargo, durante el arranque, la presurización, el reciclaje, la parada y el apagado, la presión diferencial en el compresor disminuye, interrumpiendo el flujo de gas de sellado. Cuando esto ocurre, puede producirse la migración de gas de proceso contaminado , lo que provoca contaminación y una degradación del rendimiento del sello. En conjunto, esto genera condiciones de operación inseguras, tiempos de inactividad de la máquina y posibles mayores costos de mantenimiento .

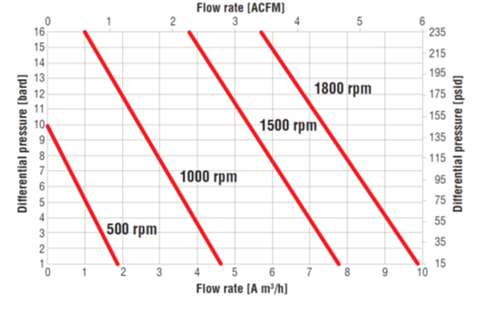

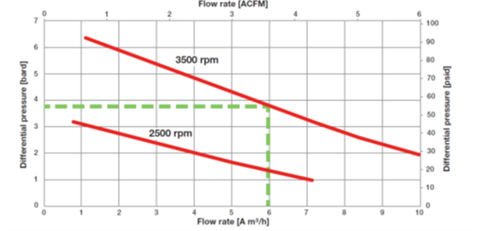

Figura 3: Rendimiento del compresor de gas de sellado accionado por motor eléctrico

Figura 3: Rendimiento del compresor de gas de sellado accionado por motor eléctrico  Figura 4: Migración de gas de proceso a la cavidad del sello de gas seco durante el modo de operación de reciclaje

Figura 4: Migración de gas de proceso a la cavidad del sello de gas seco durante el modo de operación de reciclajeLa figura 1 muestra una vista transversal de un sello de gas seco en tándem típico con laberinto intermedio y la figura 2 representa perfiles de flujo típicos con y sin aumento de presión del gas de sellado durante el arranque de un compresor centrífugo.

Cuando un compresor centrífugo opera en régimen permanente y genera un diferencial de presión, se le suministra gas de sellado limpio y seco desde su boquilla de descarga final al sistema de gas de sellado, y posteriormente a los sellos de gas seco del extremo del eje. La figura 3 representa el rendimiento estimado de un sistema de refuerzo de gas de sellado a una presión de entrada de 725 psig en un compresor centrífugo de tubería.

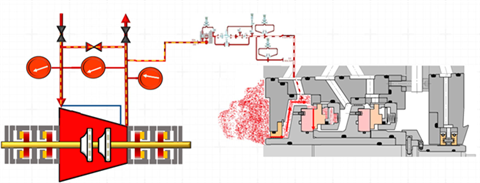

La presión diferencial en el compresor centrífugo es demasiado baja para proporcionar el caudal de gas de sellado requerido en condiciones de recirculación, presurización, arranque y parada presurizada. En estas situaciones, se pierde el flujo de gas de sellado hacia los sellos de gas seco y se produce la migración del gas de proceso a la cavidad del sello a través del laberinto de proceso. Las figuras 4 y 5 muestran la contaminación del entorno del sello de gas seco en modo de recirculación y parada presurizada, causada por el flujo inverso del gas de proceso hacia la cavidad del sello.

Figura 5: Migración de gas de proceso a la cavidad del sello de gas seco durante la parada presurizada

Figura 5: Migración de gas de proceso a la cavidad del sello de gas seco durante la parada presurizadaEn el ejemplo que se muestra en la Figura 6 para un compresor con una presión de entrada de 1450 psig, el flujo estimado de gas de sellado de 3,5 pies cúbicos por minuto (cfm) a una presión diferencial de 56 psid se puede lograr a la velocidad de operación de 3500 rpm para evitar la contaminación en la cavidad del gas de sellado.

Figura 6: Curva de rendimiento representativa del compresor de gas de sellado

Figura 6: Curva de rendimiento representativa del compresor de gas de selladoLos modernos sistemas de presurización de gas de sellado están disponibles en dos tipos: neumáticos y con motor eléctrico de frecuencia variable, con potencias habituales de entre 7,5 y 25 caballos de fuerza . Proporcionan gas de sellado durante periodos de baja presión diferencial disponible y contribuyen a la protección presurizada de los sellos de gas seco en todo el rango de operación del compresor. La diferencia entre la presión de suministro de gas de sellado y la presión de sellado debe ser de al menos 50 psi para evitar la contaminación del sello primario. La relación de presurización de los sistemas neumáticos varía de 1,2 a 2, según el rango de presiones máximas de trabajo permitidas, de 3000 a 6000 psi. Las frecuencias máximas de ciclo correspondientes a los sistemas neumáticos oscilan entre 100 y 60 ciclos por minuto. Estos valores son típicos y pueden variar según el modelo y el fabricante.

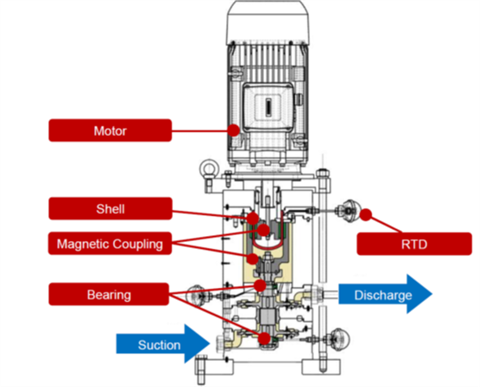

Figura 7: Sección transversal de un compresor de gas de sellado accionado por motor eléctrico

Figura 7: Sección transversal de un compresor de gas de sellado accionado por motor eléctricoLos compresores de gas de sello se han convertido en una parte integral de los sistemas de tratamiento de gas de sello en las nuevas instalaciones. También ofrecen un atractivo potencial de modernización para plantas de procesamiento de hidrocarburos y gas natural centradas en la confiabilidad, donde se podría considerar la actualización de los sistemas de acondicionamiento y soporte de gas de sello más antiguos. La figura 7 muestra la vista en sección transversal de un compresor vertical accionado por motor eléctrico. Obsérvese el sensor de medición de temperatura: un transmisor o un sensor RTD con transmisor, ubicado en la carcasa. Generalmente se monta entre los anillos magnéticos interior y exterior, o entre el imán de accionamiento y la tapa de la carcasa. En la figura 8 se muestra un esquema del compresor de gas de sello.

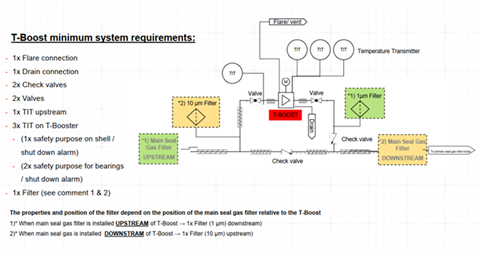

Figura 8: Esquema del compresor de gas de sellado

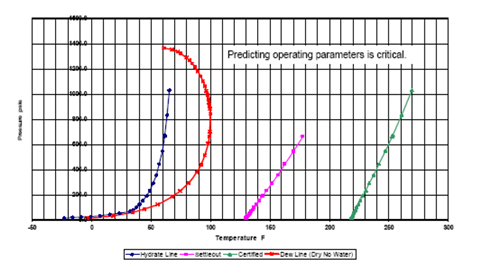

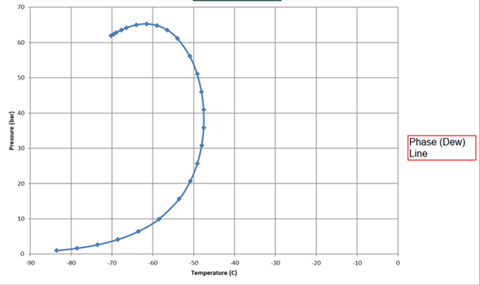

Figura 8: Esquema del compresor de gas de selladoCalentadores de gas sellados

El gas de sellado que ingresa al área del sello primario debe estar limpio y seco. La norma API 692, 1.ª edición, especifica un tamaño de partícula esférica de 1 μm con una eficiencia de remoción del 99,9 % para los filtros de gas de sellado. Además de la calidad del gas de sellado, es esencial un margen de punto de rocío (sobrecalentamiento) de al menos 35 °F (20 °C) en todo el sistema de sellado de gas seco para evitar la condensación, la pérdida de presión de sellado, la migración posterior del gas de proceso a la cavidad del sello y la contaminación. Para determinar este margen, se debe realizar una simulación por computadora del sistema de sellado de gas seco, desde el punto de suministro del gas de sellado primario hasta la ventilación primaria, para evaluar cualquier potencial de condensación del gas de sellado. La temperatura del gas de sellado debe medirse en el punto de entrada al sello, no en la fuente de suministro. La figura 9 muestra algunas curvas del mapa de fases.

Figura 9 (leyenda debajo del siguiente gráfico)

Figura 9 (leyenda debajo del siguiente gráfico)Para lograr esta calidad de gas de sellado, a menudo es necesario integrar sistemas de tratamiento de gas de sellado con el sistema general de control de gas seco. Un equipo de acondicionamiento de gas de sellado consta de las unidades que proporcionan gas de sellado limpio y seco. Se utilizan enfriadores, prefiltros de gas húmedo y, si es necesario, un calentador de gas de sellado para proporcionar gas de sellado seco. Los separadores de gotas de gas húmedo y los filtros dobles purifican el gas de sellado.

Figura 9: Análisis del punto de rocío o mapa de fases gaseosas

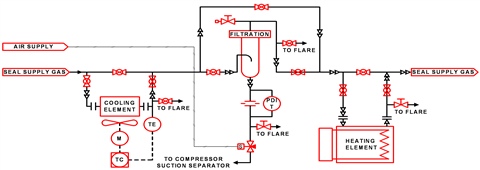

Figura 9: Análisis del punto de rocío o mapa de fases gaseosasEl calentador de gas de sellado de tipo directo utiliza una resistencia eléctrica de inmersión. El de tipo indirecto emplea una resistencia sumergida en aceite o gas de sellado presurizado contenido en una espiral alojada en una carcasa de aluminio fundido que contiene los elementos calefactores eléctricos. Esta configuración resulta ventajosa en aplicaciones donde el gas de sellado proveniente del compresor se encuentra a alta temperatura o con un punto de rocío elevado. El aluminio permite la transferencia de calor desde los elementos calefactores al gas de sellado, evitando así el contacto directo entre ambos. En la figura 10 se muestra un calentador de gas de sellado integrado con un sistema de control del punto de rocío de gas seco.

Figura 10: Sistema de gestión del punto de rocío

Figura 10: Sistema de gestión del punto de rocíoAcerca de los autores

Neetin Ghaisas es Investigador Sénior en Equipos Rotativos en Fluor . Cuenta con varios años de experiencia en turbomáquinas, con especialización en el desarrollo y selección de especificaciones, resolución de problemas, análisis de dinámica de rotores y análisis de vibraciones de equipos rotativos. Antes de incorporarse a Fluor, trabajó como Ingeniero de Confiabilidad de Maquinaria en Petrokemya (filial de SABIC) en Jubail, Arabia Saudita. Neetin Ghaisas es Máster en Ingeniería por la Universidad de Bombay y está registrado como Ingeniero Profesional en las provincias de Alberta y Columbia Británica, Canadá. Ha contribuido durante muchos años al desarrollo de las Normas API y las Prácticas de la Industria de Procesos, y actualmente ocupa cargos en el Instituto Americano del Petróleo (API) como Presidente del Comité de la Norma API 612, Presidente del Comité de la Norma API 672 y miembro del Subcomité de Equipos Mecánicos. También es miembro de la Sociedad Americana de Ingenieros Mecánicos (ASME) y del Equipo Funcional de Maquinaria de las Prácticas de la Industria de Procesos (PIP). El Sr. Ghaisas es autor y coautor de varios artículos publicados en destacadas revistas internacionales. Posee una patente estadounidense relacionada con la modularización de maquinaria.

Sourav Majumdar es Gerente de Ventas Técnicas de Compresores para América en Flowserve Corporation, con sede en Calgary, Alberta, Canadá. El Sr. Majumdar cuenta con 30 años de experiencia profesional, con amplia trayectoria en equipos rotativos, especializándose en compresores y bombas. Su experiencia abarca sellos de gas seco para compresores, sistemas de soporte de sellos y sistemas de acondicionamiento de gas de sello, incluyendo compresores de gas de sello. El Sr. Majumdar ha colaborado con diversas organizaciones de ingeniería y usuarios finales a nivel mundial, ayudándolas a seleccionar los sellos y sistemas de gas seco/mecánicos adecuados para compresores/bombas, así como a definir las especificaciones y solucionar problemas de dichos equipos. Es ingeniero mecánico graduado del Instituto Indio de Tecnología - BHU, Varanasi, y posee una Maestría en Administración de Empresas (MBA) de la Universidad de Leicester, Reino Unido.

Reconocimiento

Flowserve Corporation ha proporcionado amablemente todas las imágenes incluidas en este capítulo. El material está adaptado del artículo del autor “Sistemas de sellado de gas seco para compresores centrífugos” - Neetin Ghaisas, Sourav Majumdar, revista CompressorTECH² (junio de 2017).

Referencias

[1] Flowserve Corporation – Catálogos de sellos de gas seco (varios).

[2] API 692, 1.ª edición – Sistemas de sellado de gas seco para compresores y expansores axiales, centrífugos y de tornillo rotativo

MAGAZINE

NEWSLETTER