Automatisch von KI übersetzt, Original lesen

Ventilleistung: Ein Schlüsselelement für die Zuverlässigkeit und Effizienz von Hubkolbenkompressoren in Wasserstoffanwendungen

20 März 2023

Kolbenkompressoren sind in der traditionellen nachgelagerten Ölindustrie, die auf große Mengen an unter Druck stehendem Wasserstoff angewiesen ist, unverzichtbare Anlagen. Die Dampfreformierung von Methan liefert den Großteil des für Ölraffinerieprozesse benötigten Wasserstoffs. Der steigende Bedarf an saubererem Wasserstoff entlang der gesamten Wertschöpfungskette, einschließlich Transport und Speicherung, führt zu einem rasanten Wachstum des Marktes für neue und modernisierte Kompressoren . Angesichts der zunehmenden Anzahl zu wartender Kompressoranlagen konzentrieren sich die Betreiber auf die Erreichung langer Verfügbarkeitszeiten. Ventile spielen eine wichtige Rolle für die Effizienz und Zuverlässigkeit von Kolbenkompressoren .

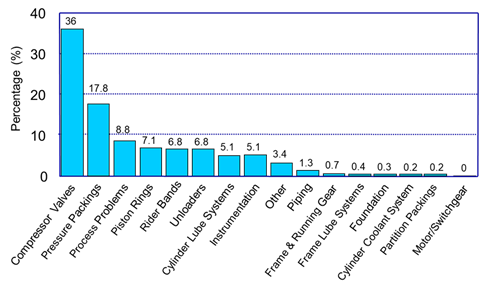

Eine umfangreiche Umfrage unter Anwendern von Wasserstoffkompressoren aus dem Jahr 1995 (Leonard, S. M. Increase reliability of reciprocating hydrogen compressors . Hydrocarbon Processing, Jan. 1996) ergab, dass Ventile die Hauptursache für ungeplante Ausfallzeiten waren. Diese Erkenntnis trug maßgeblich zu Forschungs- und Entwicklungsbemühungen bei, die in den letzten über 25 Jahren zu signifikanten Verbesserungen der Ventiltechnologie geführt haben.

In diesem Artikel erläutern wir die grundlegende Funktionsweise von Kolbenkompressorventilen und skizzieren die wichtigsten Variablen, die deren Leistung in Wasserstoffanwendungen beeinflussen.

Kompressorventile 101

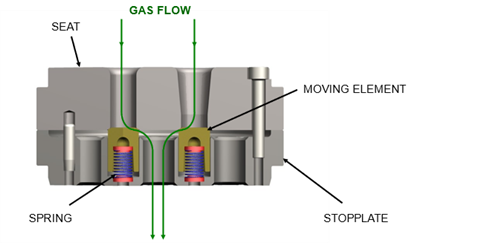

Kolbenkompressorventile sind schnelllaufende, druckbetätigte, federbelastete Rückschlagventile. Obwohl es viele verschiedene Ventilbauarten gibt, bestehen sie alle aus vier Hauptkomponenten: 1) Ventilsitz, 2) Anschlagplatte, 3) bewegliches Element und 4) Feder.

Abbildung 1 unten zeigt ein MAGNUM™-Ventil mit den beschrifteten Komponenten. Diese speziellen Rückschlagventile sind in verschiedenen Formen und Größen erhältlich. Sie alle erfüllen jedoch dieselbe Funktion: Sie lassen Niederdruckgas in den Zylinder eintreten, wo es komprimiert wird und als Hochdruckgas austritt.

Abbildung 1. Ventil der Bauart MAGNUM

Abbildung 1. Ventil der Bauart MAGNUMDer Differenzdruck am Ventil erzeugt eine Kraft, die das bewegliche Element von seiner geschlossenen Position am Ventilsitz in seine geöffnete Position an der Anschlagplatte drückt. Der vertikale Hub des beweglichen Elements wird als Ventilhub bezeichnet. Die Federn sorgen für die Rückführung des beweglichen Elements von der Anschlagplatte in seine geschlossene Position am Ventilsitz. Die Ventile schalten alle 200 Millisekunden oder kürzer (abhängig von der Kompressordrehzahl) und sind hohen Ermüdungsbelastungen ausgesetzt.

Dennoch wird von ihnen erwartet, dass sie zwischen den planmäßigen Kompressorüberholungen, die in der Regel alle drei Jahre oder länger erfolgen , effizient und störungsfrei funktionieren . Dies unterstreicht die entscheidende Bedeutung von Ventilkonstruktion, -betrieb und -wartung .

Faktoren, die die Ventilleistung beeinflussen

Dichtungselemente und Federn sind die beweglichen Teile des Ventils. Konstrukteure untersuchen sie eingehend, da sie dem Verschleiß am stärksten ausgesetzt sind. „Wie lange hält es?“ ist die am häufigsten gestellte Frage zu Kompressorventilen. Die Antwort hängt von vielen Faktoren ab, die sich im Allgemeinen in Konstruktions- und Betriebsfaktoren unterteilen lassen.

Die Konstruktionsfaktoren werden vom Ventilhersteller vorgegeben, während die Betriebsfaktoren vom Kompressoranwender bestimmt werden. Konstrukteure optimieren die Ventilzuverlässigkeit und den Kompressorwirkungsgrad durch die Auswahl von Ventilhub, Federkraft und Werkstoffen. Computergestützte Algorithmen simulieren die Ventildynamik anhand von Betriebsparametern wie Druck, Temperatur, Molekulargewicht und Kompressordrehzahl. Die finale Ventilkonstruktion wird an die jeweiligen Anwendungsrichtlinien angepasst.

Betriebliche Faktoren hängen meist mit der Gasqualität zusammen, insbesondere mit dem Vorhandensein fester oder flüssiger Verunreinigungen. Gelangen Schmutz und Ablagerungen aus dem Gasstrom in den Zylinder, steigt das Risiko von Verschleiß und vorzeitigem Ausfall an Ventilen, Kolbenringen, Dichtungsbändern und Dichtungspackungen. Da Flüssigkeiten praktisch inkompressibel sind, können Ventile überbeansprucht werden, wenn der Kolben versucht, mit Flüssigkeit versetztes Gas zu komprimieren. Eine unzureichende Zylinderschmierung , sowohl zu viel als auch zu wenig, kann die Ventildynamik beeinträchtigen. Auch der Betrieb des Kompressors außerhalb der Auslegungsbedingungen kann die Ventildynamik negativ beeinflussen. Schließlich kann eine unsachgemäße Ventilreparatur die Ventillebensdauer erheblich verkürzen. Da kommerziell hergestellter Wasserstoff im Allgemeinen als sauberes Gas gilt, sind die meisten betrieblichen Faktoren, die die Ventilzuverlässigkeit beeinflussen, weniger relevant als die Konstruktionsfaktoren.

Ventilkonstruktionen

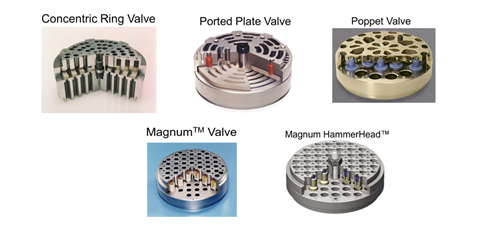

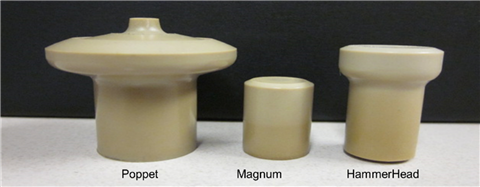

Im Laufe der Jahre haben sich viele verschiedene Ventilbauarten entwickelt, was zu einer großen Bandbreite an Geometrien beweglicher Elemente geführt hat. Nahezu alle wurden mit unterschiedlichem Erfolg in Wasserstoffanwendungen eingesetzt. Die fünf wichtigsten Ventiltypen werden im Folgenden beschrieben (und in Abbildung 2 dargestellt).

Konzentrisches Ringventil – Jede Ventilbaugruppe besteht aus mehreren Ringen unterschiedlicher Größe (Durchmesser). Die Abbildung zeigt eine Ventilbaugruppe mit nur vier Ringen; größere Ventile können jedoch bis zu zehn Ringe aufnehmen. Jeder Ring verfügt über einen eigenen Satz Federn. Zum Schutz der Feder während der Betätigung befindet sich zwischen jeder Feder und ihrem Ring ein kleiner zylindrischer Knopf. Diese Ringe haben einen rechteckigen Querschnitt und dichten gegen eine ebene Dichtfläche ab. Konzentrische Ringventile wurden Mitte der 1990er-Jahre, dem Zeitpunkt der Durchführung dieser Studie, häufig in Wasserstoffkompressoren eingesetzt.

Plattenventil – Das Plattenventil besteht im Wesentlichen aus mehreren konzentrischen Ringen in einem einzigen Ventilelement. Da die Ventilgrößen stark variieren, variieren auch die Abmessungen der Platte. Die Platte wird von einer präzise abgestimmten Federanordnung gehalten. Wie die oben beschriebenen konzentrischen Ringe dichtet auch die Platte gegen eine ebene Sitzfläche ab.

Tellerventil – Das Tellerventilelement besitzt einen pilzförmigen Kopf mit deutlich größerem Durchmesser als die Spindel. Die Rückholfedern sind in der Spindel untergebracht. Die Federn weisen ein schlankeres Verhältnis (Länge zu mittlerem Durchmesser) auf als andere Ventiltypen. Der Tellerkopf ist konturiert und dichtet gegen eine abgeschrägte Fläche am Ventilsitz ab.

MAGNUM HAMMERHEAD™ Ventil – Das patentierte HAMMERHEAD-Ventil verwendet ein Element mit einem Kopf-Schaft-Durchmesser, der deutlich kleiner ist als der Ventilkegel. Die ebenfalls kleineren Rückholfedern sind mit nichtmetallischen Einsätzen versehen. Der konturierte Kopf des Elements dichtet gegen eine abgeschrägte Dichtfläche ab.

MAGNUM-Ventil – Das MAGNUM-Ventil verwendet ein zylinderförmiges Element, sodass Kopf- und Spindeldurchmesser identisch sind. Alternativ kann das kugelförmige Element des MAGNUM-Ventils auch als „kopflos“ betrachtet werden. Die relativ kleinen Rückstellfedern verwenden die gleichen nichtmetallischen Einsätze wie das HAMMREHEAD-Ventil. Der abgewinkelte Kopf des Elements dichtet gegen eine abgeschrägte Fläche am Ventilsitz ab. Das MAGNUM-Ventil ist seit fast 25 Jahren das Ventil der Wahl in Wasserstoffkompressoren.

Abbildung 2. Verschiedene Arten von Kolbenkompressorventilen

Abbildung 2. Verschiedene Arten von KolbenkompressorventilenVentileffizienz

Ein effizientes Ventil ermöglicht es dem Kompressor, bei minimalem Energieverbrauch den maximalen Gasdurchfluss bei den gewünschten Drücken zu liefern. Ventile lassen sich als Öffnungen mit einer durch ihre Geometrie definierten Durchflussfläche betrachten. Eine größere Öffnung bietet weniger Strömungswiderstand und führt zu einem geringeren Druckverlust.

Da zwischen Druckverlust und Leistungsaufnahme ein Zusammenhang besteht, ist die Leistungsaufnahme umso geringer, je größer die Öffnung (d. h. die Ventildurchflussfläche) ist. Da das gesamte in den Kompressor einströmende Gas die Ventile passieren muss, trägt die Minimierung des Ventildruckverlusts zu einer höheren Kompressoreffizienz bei, indem der Stromverbrauch des Antriebs reduziert wird.

Wasserstoffkompressoren werden üblicherweise von großen Elektromotoren angetrieben, und es ist wichtig, deren Stromverbrauch zu minimieren. Die Maximierung der Ventildurchflussfläche ist neben dem Ventilspiel einer der beiden Hauptfaktoren zur Optimierung der Ventileffizienz.

Die meisten Ventile sind so nah wie möglich an der Zylinderbohrung angeordnet. Insbesondere die Einlassventil-Anschlagplatte und der Auslassventilsitz befinden sich direkt neben der Zylinderbohrung. Das Ventilspiel ist definiert als das Gasvolumen in den Strömungskanälen der Einlassventil-Anschlagplatte und des Auslassventilsitzes, da diese Volumina mit der Zylinderbohrung in Verbindung stehen und somit zum Zylinderspiel beitragen. Da ein größeres Zylinderspiel den Kompressordurchfluss reduziert, führt ein größeres Ventilspiel ebenfalls zu einem geringeren Kompressordurchfluss und damit zu einer geringeren Kompressoreffizienz. Wasserstoffkompressoren müssen effizient arbeiten, daher besteht das Konstruktionsziel darin, Ventile mit optimiertem Durchflussquerschnitt und geringem Spiel bereitzustellen.

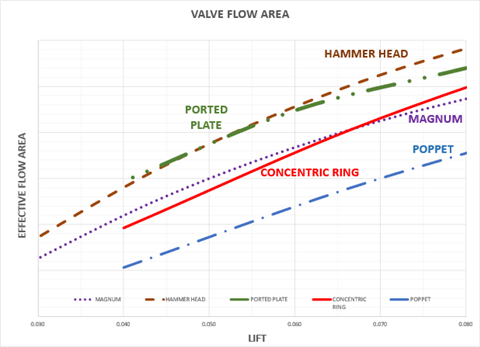

Abbildung 3. Hub vs. effektive Durchflussfläche verschiedener Ventiltypen

Abbildung 3. Hub vs. effektive Durchflussfläche verschiedener VentiltypenEine größere Durchflussfläche des Ventils lässt sich durch einen größeren Ventilhub erzielen, jedoch nur bis zu einer bestimmten Grenze. Die geometrischen Eigenschaften des jeweiligen Ventiltyps bestimmen diese Hubgrenze; jenseits dieser Grenze ist keine weitere Durchflussfläche mehr möglich. Labortests messen die Durchflusskoeffizienten bei verschiedenen Hüben, wodurch die Durchflussflächen für jeden Ventiltyp ermittelt werden können.

Die Abbildung zeigt ein Diagramm, das den Zusammenhang zwischen Ventilhub und effektiver Durchflussfläche verschiedener Ventiltypen vergleicht. Da reiner Wasserstoff mit einer Molmasse von 2,02 das leichteste Gas ist und der Druckverlust im Ventil direkt proportional zur Molmasse ist, lässt sich für Wasserstoffanwendungen in der Regel ein akzeptabler Druckverlust mit einer relativ geringen Durchflussfläche erzielen. Daher werden in Wasserstoffanwendungen üblicherweise niedrigere Ventilhübe verwendet. Der hervorgehobene Bereich der Abbildung vergleicht die Durchflussflächen verschiedener Ventiltypen im Hubbereich von 0,030" bis 0,080".

Die Ventileffizienz für Wasserstoffanwendungen wird daher durch den Vergleich von Spaltmaß und Durchflussquerschnitt der verschiedenen Ventiltypen bestimmt. Das MAGNUM-Ventil mit seinem relativ kleinen beweglichen Element und dem optimierten Abstand zwischen den Elementen ist speziell für geringe Spaltmaße ausgelegt, weist aber dennoch einen Durchflussquerschnitt auf, der dem von konzentrischen Ringventilen entspricht. Konzentrische Ringventile, Plattenventile und HAMMERHEAD-Ventile haben größere Spaltmaße. Das Tellerventil mit seinem relativ hohen beweglichen Element und den großen Gasdurchgängen hat das größte Spaltmaß und den geringsten Durchflussquerschnitt aller Ventiltypen.

Ventilzuverlässigkeit

So wie der Wirkungsgrad eines Ventils für den Gesamtwirkungsgrad des Kompressors von Bedeutung ist, gilt dies auch für die Zuverlässigkeit des Ventils und die Gesamtverfügbarkeit des Kompressors. Die Ergebnisse der Wasserstoffkompressorstudie von 1995 verdeutlichen dies. Mehrere Konstruktionsfaktoren beeinflussen die Zuverlässigkeit eines Ventils, darunter die verwendeten Werkstoffe und die Geometrie/Konfiguration.

Gasverträglichkeit, Festigkeit, Schlagfestigkeit und Korrosionsbeständigkeit sind wichtige Kriterien bei der Auswahl eines Konstruktionswerkstoffs. Werkstoffe für Wasserstoffanwendungen sind etabliert. Sphäroguss (auch Gusseisen mit Kugelgraphit genannt) ist ein bewährter Werkstoff für Ventilsitze und Anschlagplatten aller Ventiltypen, aber auch andere Eisen- und Stahlsorten können verwendet werden.

Vor der Einführung nichtmetallischer beweglicher Elemente, die heute in nahezu allen Ventiltypen verwendet werden, bestanden konzentrische Ringe und Platten aus Edelstahl. Wenn jedoch Stahlringe und -platten im Betrieb versagten, verursachten Bruchstücke der zerbrochenen Teile Folgeschäden an Kolben, Zylinderlaufbuchsen und benachbarten Ventilen.

PEEK (Polyetheretherketon), ein hochfester, feuchtigkeitsundurchlässiger Thermoplast, wird häufig zur Herstellung moderner beweglicher Elemente verwendet. PEEK absorbiert Aufprallgeschwindigkeiten deutlich besser als Edelstahl, und im Falle eines Bruchs verursachen die Bruchstücke selten nennenswerte Folgeschäden.

Für Federn werden unterschiedlichste Drahtmaterialien verwendet, darunter Chrom-Silizium-Legierungsstahl und 17-7 PH-Edelstahl.

Alle oben genannten Werkstoffe sind mit reinem Wasserstoff kompatibel, einschließlich des Wasserstoffs aus alkalischen Elektrolyseuren, der Spuren von Kaliumhydroxid (KOH) enthalten kann. Einige wasserstoffreiche Gemische können korrosive Bestandteile wie Schwefelwasserstoff (H₂S) enthalten. In diesem Fall gelten die NACE-Normen (National Association of Corrosion Engineers) für den Einsatz in sauren Gasen, was die Werkstoffauswahl einiger Komponenten beeinflusst. Obwohl sich beispielsweise Sphäroguss als Werkstoff für Sitz- und Anschlagplatten in sauren Gasen bewährt hat, bevorzugen Anwender möglicherweise den korrosionsbeständigeren Edelstahl 17-4 PH. PEEK ist gegenüber den meisten Gasen inert und eignet sich gut für den Einsatz in sauren Gasen. ELGILOY® und HASTEALLOY® gehören zu den verschiedenen Federwerkstoffen, die die NACE-Normen erfüllen.

Die beweglichen Elemente im Ventil sind Belastungen durch Differenzdruck und Stoßkräfte ausgesetzt. Der Differenzdruck ist die Differenz zwischen Auslassdruck und Einlassdruck in jeder Kompressionsstufe. Das bewegliche Element muss ausreichend stabil sein, um der Differenzdruckkraft beim Schließen gegen den Ventilsitz standzuhalten. Seine Stabilität hängt von der Geometrie und dem verwendeten Material ab.

Das Ventilelement trifft beim Öffnen auf die Anschlagplatte und beim Schließen auf den Ventilsitz. Die Aufprallgeschwindigkeiten beim Öffnen und Schließen steigen mit zunehmendem Ventilhub, höherem Betriebsdruck und höherer Kompressordrehzahl. Daher ist es wichtig, die Aufprallgeschwindigkeiten des beweglichen Elements zu berechnen, um sicherzustellen, dass es den Aufprallkräften standhält. Wasserstoffkompressoren verwenden üblicherweise Ventile mit geringerem Hub im Bereich von 0,76 mm bis 1,52 mm. Die meisten Motordrehzahlen sind relativ niedrig und liegen im Bereich von 300 bis 600 U/min. Diese Kombination begünstigt eine hohe Ventilzuverlässigkeit, selbst bei hohen Förderdrücken.

Die Fähigkeit eines beweglichen Ventilelements, hohe Aufprallgeschwindigkeiten zu absorbieren, bestimmt oft seine Lebensdauer . Manche Elementgeometrien eignen sich besser als andere für die Aufnahme hoher Stoßbelastungen. Art und Größe der Kontaktflächen des beweglichen Elements sind entscheidend. Flacher Kontakt kann problematisch sein. Konzentrische Ringe mit rechteckigem Querschnitt weisen flache Kontaktflächen auf. Im Betrieb erfolgt der Erstkontakt am Außenrand jedes Rings. Diese relativ hohe Punktlast erzeugt eine hohe Zugspannung (Biegespannung) in den Ringen. Typischerweise versagt ein konzentrischer Ring durch einen Bruch, der am Außenrand entsteht.

Auch die Ported Plates weisen eine ebene Kontaktfläche auf. Bei kreisförmigem Außendurchmesser verhält sich die Ported Plate wie ein konzentrischer Ring. Die häufigste Ursache für das Versagen von Ported Plates ist ein Bruch, der an einer Außenkante beginnt. Die von Siemens Energy patentierte polygonale Ported-Plate-Geometrie lenkt die ersten Stöße auf eine Kante mit größerer Querschnittsfläche als bei einer kreisförmigen Platte und kann die Aufprallgeschwindigkeiten besser absorbieren.

Abbildung 4. Ventilgeometrie von Teller-, MAGNUM- und HAMMERHEAD-Ventilen

Abbildung 4. Ventilgeometrie von Teller-, MAGNUM- und HAMMERHEAD-VentilenPilzförmige Ventilkegelelemente gehörten zu den ersten, die einen abgewinkelten Oberflächenkontakt anstelle eines flachen Kontakts verwendeten. Das Spannungsprofil am Ventilkegelkopf erwies sich für viele Wasserstoffanwendungen als günstig.

Das hohe Verhältnis von Kopf zu Schaft setzte dem Ventileinsatz jedoch eine Druckgrenze, weshalb er in der Endstufe einiger Wasserstoffverdichter nicht eingesetzt werden konnte. Jahre später wurden die Ventileinsätze MAGNUM und HAMMERHEAD mit optimierten, abgewinkelten Kontaktflächen entwickelt, die die Aufprallenergie effektiver verteilen und somit deutlich höheren Aufprallgeschwindigkeiten standhalten.

Ventilauswahl

Die Finite-Elemente-Analyse (FEA) zeigt minimale Zugspannungen in den MAGNUM- und HAMMERHEAD-Elementen, selbst unter hohen Belastungen. Dies ist darauf zurückzuführen, dass sie deutlich kleinere Durchmesser als konzentrische Ringe und Platten aufweisen. Ventilelemente mit minimalen Zugspannungen sind robust und langlebig, da sie, wenn sie sich nicht leicht verbiegen, auch nicht so leicht brechen.

Langfristige, hauseigene Labortests an einem Hochgeschwindigkeitskompressor bestätigten, dass das MAGNUM-Element extremen Differenzdrücken und Austrittstemperaturen unter hohen Stoßbelastungen standhält. Wo Flachplatten versagt hätten, bewährte sich das MAGNUM-Element. Nach drei Jahren erfolgreicher Beta-Tests in über 100 Kompressorzylindern mit einer kumulierten Ventillaufzeit von 250.000 Stunden wurde das MAGNUM-Ventil auf den Markt gebracht. Auch im dritten Jahrzehnt seines Bestehens wird das MAGNUM-Ventil erfolgreich in Hunderten von Wasserstoffkompressoren eingesetzt, darunter viele mit anderen Typenschildern als denen von Dresser-Rand.

Mit dem weltweiten Wachstum der Wasserstoffwirtschaft werden Kompressoranwendungen, die deutlich größere Zylinderbohrungen erfordern, immer häufiger eingesetzt. Da die Minimierung des Zylinderspiels entscheidend für die Erreichung der erforderlichen Kompressor-Durchflussraten ist, verwenden diese größeren Zylinder weniger, aber größere Ventile. Um gleichzeitig die erforderliche Kompressoreffizienz zu erreichen, müssen diese größeren Ventile so konstruiert sein, dass sie deutlich größere Durchflussquerschnitte bieten. Diese besondere Konstruktionsherausforderung wurde durch den Einsatz des Siemens Energy HAMMERHEAD-Ventils gemeistert. Interne Durchflusstests zeigen, dass das HAMMERHEAD-Ventil einen deutlich größeren Durchflussquerschnitt als das MAGNUM-Ventil bietet. Um große Durchflussquerschnitte zu erzielen, verfügt das HAMMERHEAD-Ventilelement über einen leicht konturierten Kopf, der mithilfe von CFD-Analysen (Computerized Fluid Dynamics) optimiert wurde. HAMMERHEAD-Ventile wurden schnell eingeführt und am Markt etabliert und erweisen sich als ebenso zuverlässig wie das MAGNUM-Ventil.

Wenn Kompressorventile nicht ordnungsgemäß funktionieren, können defekte Federn die Ursache sein. Die Dynamik von Kolbenventilfedern ist komplex und bisher nicht vollständig verstanden worden. Daher ist eine konservative Auslegung der Federn ratsam. Neben der Verwendung eines gaskompatiblen Materials ist die Auswahl eines Drahtes mit ausreichender Zug- und Dauerfestigkeit für die jeweilige Anwendung wichtig. Dies kann sich als schwierig erweisen, wenn die Geometrie des Ventilelements und die Betriebsbedingungen die Federkonstruktion hinsichtlich Material, Drahtdurchmesser, Außendurchmesser und freier Länge einschränken.

Die Bewegung der Ventilelemente eines Kompressors ähnelt einer Rechteckwelle mit schnellen Öffnungs- und Schließvorgängen. Diese Rechteckwellenbewegung kann hohe Federspannungen verursachen. Federn sind so konstruiert, dass sie stets unter Druck stehen und daher in der geschlossenen Position vorgespannt sind. Öffnet das Ventilelement jedoch mit besonders hoher Kraft, kann die vorgespannte Feder über ihre endgültige Länge hinausschwingen und vom Element wegspringen. Dieses Überschwingen kann dazu führen, dass die Feder bis zu ihrer Blocklänge zusammengedrückt wird und dadurch möglicherweise überbeansprucht wird.

Im praktischen Einsatz deutet das Auffinden von Federn mit nebeneinanderliegenden, oft glänzenden Windungen auf Windungskontakt hin. Bei den MAGNUM-Ventilen sind alle Federn mit sehr geringen Blockspannungen konstruiert, um Windungskontakt zu minimieren. Da MAGNUM- und HAMMERHEAD-Ventilbaugruppen für die Verwendung einzelner, identischer Federn ausgelegt sind, ist ein gleichmäßiger Federdruck gewährleistet. Dies steht im Gegensatz zu einzelnen konzentrischen Ringen, bei denen der Federdruck ungleichmäßig verteilt ist (Federkraft geteilt durch Ringfläche). Eine solche ungleichmäßige Federspannung kann die Ventildynamik beeinträchtigen und dazu führen, dass einige Ringe zu spät schließen und andere flattern (stark schwingen). Ventilbewegungen dieser Art können vorzeitigen Feder- oder Ringversagen oder beides zur Folge haben.

Betrieb und Instandhaltung

Endanwender, die Wasserstoffkompressoren mit bewährten und zuverlässigen Ventilen sachgemäß betreiben und warten, erwarten, dass diese bis zur nächsten planmäßigen Generalüberholung (in der Regel drei bis fünf Jahre oder länger) halten. Selbst das langlebigste Ventil ist ein Verschleißteil und muss irgendwann repariert oder ausgetauscht werden. Daher empfiehlt es sich, Ersatzteile und Werkzeuge zur Ventilüberholung vor Ort zu lagern .

Die meisten Wasserstoff-Ergänzungskompressoren sind mehrstufige Einheiten mit unterschiedlichen Zylindergrößen, weshalb in einem einzigen Kompressor oft viele verschiedene Ventilgrößen zum Einsatz kommen. Bei Verwendung von konzentrischen Ring- und Plattenventilen müssen daher mehrere Ring- und Plattengrößen vorrätig gehalten werden. Diese Ventiltypen verwenden zudem unterschiedliche Federraten, was die Vorhaltung verschiedener Federn erforderlich macht. Dies kann kostspielig und aufwendig sein.

Im Gegensatz dazu wird das MAGNUM-Ventilelement aus einer speziellen PEEK-Mischung in allen Ventilen und Kompressionsstufen verwendet. Das MAGNUM-Federnsortiment umfasst lediglich vier verschiedene Federraten und nur zwei verschiedene Federmaterialien. Daher besteht der typische Ventilersatz für einen kompletten Kompressor aus einer MAGNUM-Element-Teilenummer und nur ein oder zwei Feder-Teilenummern.

Werden HAMMERHEAD-Ventile anstelle von MAGNUM-Ventilen eingesetzt, ändert sich die Lagerhaltung nicht. Das HAMMERHEAD-Ventilelement kommt in allen Kompressionsstufen zum Einsatz. Da das HAMMERHEAD-Ventildesign die MAGNUM-Federserie verwendet, werden im gesamten Kompressor nur ein oder zwei Federteilenummern benötigt. Sollte eine Reparatur eines MAGNUM- oder HAMMERHEAD-Ventils erforderlich sein, steht ein spezielles Werkzeug zur Nachbearbeitung der Ventilsitzfläche zur Verfügung, um die Dichtflächen wieder auf Werksspezifikationen zu bringen. MAGNUM und HAMMERHEAD erleichtern die Lagerhaltung von Ersatzteilen für Ventilkomponenten maximal.

Fallstudie: Verlängerung der mittleren Betriebsdauer zwischen Ausfällen (MTBF) von Wasserstoffkompressoren in einer Raffinerie

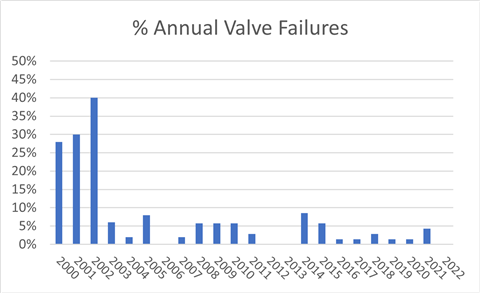

Eine große Ölraffinerie in den USA verzeichnete bei 21 Kompressoren mit 50 Zylindern im Dauerbetrieb eine mittlere Betriebsdauer zwischen Ventilausfällen (MTBF) von nur 10 Monaten. Diese kurze MTBF war die Hauptursache für ungeplante Kompressorstillstände. Die meisten Kompressoren werden mit Wasserstoff betrieben und arbeiten mit Förderdrücken von bis zu 1825 psia und Motordrehzahlen zwischen 285 und 585 U/min. Durchschnittlich 16 Ventilausfälle pro Jahr zwischen 2000 und 2002 bedeuteten, dass ein spezialisiertes Mechanikerteam alle drei bis vier Wochen die Ventile austauschte. In diesem Umfeld wurden MAGNUM-Ventile an einem kleinen Kompressor der Raffinerie über einen Zeitraum von etwa zwei Jahren erprobt. Nach erfolgreichem Test wurden MAGNUM-Ventile in zwei der größten Wasserstoffkompressoren der Raffinerie installiert und liefen dort bis zur nächsten planmäßigen Wartung einwandfrei.

Die meisten der verbleibenden Kompressoren wurden in den folgenden drei Jahren mit MAGNUM-Ventilen nachgerüstet. Die durchschnittliche jährliche Anzahl an Ventilausfällen sank zwischen 2003 und 2007 bei der gleichen Flotte von 21 Einheiten von 16 auf zwei. Von 2008 bis 2015 wurde die Flotte auf 27 Kompressoren mit 70 Zylindern im Dauerbetrieb erweitert. In diesem Zeitraum trat durchschnittlich nur ein MAGNUM-Ventilausfall pro Jahr auf. Insgesamt sind in allen 27 Kompressoren über 500 Ventile verbaut.

Abbildung 5. Deutliche Reduzierung der jährlichen Ventilausfälle

Abbildung 5. Deutliche Reduzierung der jährlichen VentilausfälleBis 2016 waren alle Kompressoren mit MAGNUM- oder HAMMERHEAD-Ventilen ausgestattet. Die durchschnittliche Anzahl der Ventilausfälle lag von 2016 bis 2022 bei lediglich einem pro Jahr. Der einzige im Jahr 2022 registrierte Ventilausfall war nicht auf normalen Verschleiß zurückzuführen, sondern auf Prozessablagerungen im Gasstrom.

Die mittlere Betriebsdauer zwischen Ausfällen (MTBF) der Ventile stieg nach der Einführung von MAGNUM-Ventilen als Raffineriestandard deutlich auf 60 Monate – eine sechsfache Verbesserung, die bis heute anhält. Abbildung 5 zeigt den starken Rückgang der Ventilausfälle nach der Einführung von MAGNUM-Ventilen vor 20 Jahren. Dank der raschen und nachhaltigen Verbesserung der MTBF sind Kompressorventile nicht mehr die Hauptursache für ungeplante Stillstände in der Raffinerie.

Ein Ingenieur für Anlagenzuverlässigkeit aus einer Raffinerie sagte dazu: „Unser ursprüngliches Ziel war es, unsere Kompressoren mindestens fünf Jahre lang ohne Wartungsarbeiten und Stillstand betreiben zu können. Vor der Umrüstung auf MAGNUM-Ventile war dieses Ziel undenkbar. Seit dem Einsatz von MAGNUM-Ventilen hat sich unsere mittlere Betriebsdauer zwischen Ausfällen (MTBF) kontinuierlich auf über fünf Jahre erhöht. Dies war das Ergebnis einer gemeinsamen Anstrengung von uns und dem Hersteller/Konstrukteur, die in kurzer Zeit einen erheblichen Arbeitsaufwand erforderte, um dieses Ziel zu erreichen und sogar zu übertreffen. Die längere Ventillebensdauer hat sich auch auf die Lebensdauer von Kolben und Kolbenringen ausgewirkt.“

Früher kam es bei Ventilausfällen konstruktionsbedingt zu einem raschen lokalen Temperaturanstieg. Diese lokale Erwärmung ist höchstwahrscheinlich die Ursache für den Verschleiß von Ventilsitz und Kolbenring. Der Betrieb läuft stets weiter, bis die Abschaltung aufgrund der Hauptauslasstemperatur erfolgt. Ein mögliches Szenario wäre ein ausgefallenes oder ausfallendes Auslassventil am Kopfende am Freitag, was bis Montag zu einem Kolbenbolzenbruch führen könnte. Die Fähigkeit des MAGNUM-Ventils, auch bei Teilschäden weiterzulaufen (wir nennen es „Notlauffähigkeit“), verhindert diese Ausfallmechanismen.

Vor dieser Maßnahme kam es zu einer erheblichen Anzahl ungeplanter, kostspieliger Stillstände. Heute führen wir unsere Wartungsarbeiten in der Regel im Rahmen von planmäßigen Turnarounds durch, wobei wir die Generalüberholungen präventiv durchführen.

Wir sehen Maschinen, die 7–8 Jahre laufen, und unser Ziel ist es, von 5 Jahren auf 10 Jahre zu kommen. Vielleicht erreichen wir eines Tages 10 Jahre ohne Ausfall als übliches Ereignis bei einer großen Zylinderanzahl.“

Abschluss

Seit Jahrzehnten spielen Kolbenkompressoren eine entscheidende Rolle bei der Bereitstellung von Hochdruckwasserstoff in Raffinerien. In den letzten Jahren hat sich ihr Einsatzspektrum auf Elektrolyseanlagen, Wasserstoffverflüssigungsanlagen und Wasserstoffpipelines erweitert. Obwohl die Kompressionsanforderungen in diesen Anlagen variieren, bleiben Verfügbarkeit und Effizienz von zentraler Bedeutung. Die Ventilauslegung ist in diesem Zusammenhang von entscheidender Bedeutung und ein wichtiger Fokus für Anwender und Betreiber. Durch den sachgemäßen Einsatz von Ventilen lassen sich Umsatzeinbußen aufgrund ungeplanter Ausfallzeiten vermeiden.

MAGAZINE

NEWSLETTER