Automatisch von KI übersetzt, Original lesen

Plug-and-Play-Kompressorventilreparatur

06 November 2023

Einfache Wartung vor Ort für Kolbenkompressorventile

Der Ausdruck „Plug & Play“ stammt aus der Computerindustrie. Er beschreibt ein Gerät, wie beispielsweise einen Drucker oder Monitor, das lediglich angeschlossen werden muss, um einwandfrei zu funktionieren. Es sind keine Konfiguration, Adapter oder sonstige Maßnahmen erforderlich.

Im Laufe der Zeit erweiterte sich die Bedeutung von „Plug & Play“ und umfasst heute ein breiteres Spektrum an Dingen, von Küchengeräten, die sofort einsatzbereit sind, bis hin zu neuen Mitarbeitern, die keine Einarbeitung benötigen. Das Grundprinzip bleibt jedoch gleich: Man fügt etwas hinzu oder ersetzt es, und es funktioniert einfach.

Überträgt man das Prinzip „Plug & Play“ auf die Instandhaltung von Anlagen – insbesondere auf die Überholung von Kompressorventilen –, so entsteht ein völlig neues und deutlich besseres Paradigma für die routinemäßige Ventilwartung. Dies ist eines der Konstruktionsprinzipien des StraightFlo-Kolbenventils für Gaskompressoren von Zahroof Valves Inc. (ZVI) .

Ein „bahnbrechendes“ Design

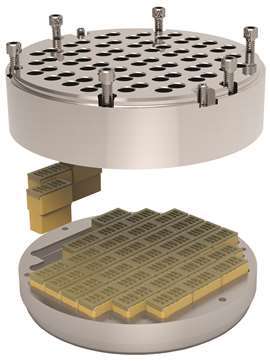

ZVI brachte 2014 das StraightFlo-Kompressorventil als direkten Ersatz für herkömmliche OEM-Ventile auf den Markt. Zu den Vorteilen des patentierten Designs gehört laut Unternehmen die grundlegende Neugestaltung der Ventilwartung. Dank modularer Dichtungselemente und eines geraden Gasdurchflusses durch das Ventil entfallen sowohl herkömmliche Ventilreparaturen als auch der Austausch der gesamten Ventilbaugruppe.

„Bei einem StraightFlo-Ventil beschränkt sich der normale Verschleiß auf austauschbare Module“, sagte ZVI-CEO James Ilaria. „Die Metallgehäuse der Ventile unterliegen keinerlei Verschleiß, da sie nie mit beweglichen Teilen in Berührung kommen.“

„Dies ist ein völlig anderer Ansatz als bei herkömmlichen Ventilkonstruktionen, bei denen die Metallsitze und -abdeckungen durch die wiederholten, hochenergetischen Stöße der Dichtungselemente beim Öffnen und Schließen der Ventile verschleißen. Diese Ventile müssen oft in externen Bearbeitungsbetrieben nachbearbeitet werden, bevor sie wieder in Betrieb genommen werden können. Bei einigen profilierten Ring- und Plattenventilen sind die Bearbeitungsverfahren extrem präzise und können nur von zertifizierten Dienstleistern mit CNC-Bearbeitungsmaschinen durchgeführt werden.“

„Herkömmliche Sitze und Schutzvorrichtungen lassen sich zudem nur begrenzt oft bearbeiten, bevor sie die Mindestdicke erreichen und ausgetauscht werden müssen“, erklärte Ilaria. „Bei ZVI nennen wir das den ‚Reparatur-und-Austausch-Kreislauf‘. Diese Kosten summieren sich mit der Zeit und belasten das Betriebsbudget.“

„Im Vergleich dazu halten StraightFlo-Gehäuse in der Regel so lange wie das Ventil selbst. ZVI bietet sogar 10 Jahre Garantie auf Ventilgehäuse.“

Was die Module selbst betrifft, so ist jedes einzelne eine spezielle Komponente mit einem Metallventil zur Steuerung des Gasflusses, erklärte Ilaria. Die Module sind in ihrer Größe standardisiert, sodass dasselbe Bauteil in verschiedenen Ventilgrößen (größere Ventile benötigen einfach mehr Module) und in vielen verschiedenen Kompressoren verwendet werden kann.

„Für Kompressorenbetreiber, insbesondere solche mit großen und vielfältigen Anlagen, kann diese vielseitige Teileauswahl die Anzahl der vorrätigen Teile im Vergleich zur Bevorratung kompletter Ersatzventilsätze und Reparatursets drastisch reduzieren“, sagte Ilaria. „Controller und Finanzexperten wissen nur allzu gut, wie viel Betriebskapital in Ersatzventilen gebunden sein kann. Mit StraightFlo-Ventilen müssen Betreiber nur noch Ersatzmodule vorhalten.“

Feldreparatur

Laut Angaben des Unternehmens ermöglicht das modulare Design der Ventile auch ein optimiertes Reparaturverfahren, das vollständig am Kompressorstandort durchgeführt werden kann.

„Wenn StraightFlo-Ventile gewartet werden müssen, öffnet ein Techniker das Ventil, tauscht verschlissene Module gegen neue aus – von Hand und ohne Spezialwerkzeug – und baut das Ventil anschließend wieder ein, ohne den Kompressorbereich verlassen zu müssen“, erklärte Ilaria. „Das Ventil ist in etwa 10 bis 15 Minuten vollständig überholt und betriebsbereit.“

„Überlegen Sie einmal, wie diese Plug-and-Play-Methode der Ventilreparatur Zeit und Geld spart, da der Bedarf an Ersatzventilbaugruppen, riesigen Ersatzteillagern, externer Bearbeitung, Druckprüfung, Spezialwerkzeugen und einer umfassenden Schulung der Techniker zur Beherrschung der Ventilreparatur entfällt.“

Ilaria merkte an , dass Ersatzmodule in einem schuhkartongroßen Behälter für einen Kompressor oder in einem kleinen Aktenschrank für mehrere Anlagen transportiert werden können. Nur drei bis vier verschiedene Modulkonfigurationen genügen, um eine komplette Kompressorstation, Raffinerie oder Offshore-Plattform abzudecken – unabhängig von Kompressorgröße und -marke. ZVI-Kunden berichten von bis zu 80 % geringeren Lagerhaltungskosten im Vergleich zur herkömmlichen Ventilwartung. Auch die Logistik gestaltet sich deutlich einfacher als die Wartung und Verteilung großer Mengen an Ersatzteilen.

„Die Einsparungen an Zeit, Geld und Ressourcen vervielfachen sich, wenn dieses Konzept auf die gesamte Flotte angewendet wird. Und für schwer zugängliche Standorte wie abgelegene Pipeline-Kompressorstationen oder Kompressoren auf Offshore-Plattformen ist die Plug-and-Play-Reparierbarkeit vor Ort ein echter Wendepunkt.“

Methanintensität

Die Wartungsfreundlichkeit vor Ort ist zwar ein wichtiger Vorteil, aber nur ein Teil der Anforderungen, die heute an Kompressorventile gestellt werden, so das Unternehmen.

„Ein Ventil, das man vor Ort warten kann, ist gut. Noch besser ist aber ein Ventil, das kaum Wartung benötigt“, sagte Ilaria. „Die geradlinige Bauweise funktioniert hervorragend bei Gasen mit mitgerissenen Flüssigkeiten und Feststoffpartikeln. Das Zungenventil ist quasi selbstreinigend, da der Gasstrom die Verunreinigungen durch das Ventil transportiert. Dies unterscheidet es von herkömmlichen Ventilen, bei denen der Gasstrom direkt auf die Dichtungselemente wirkt, was häufig zu Ventilausfällen und Ablagerungen in den Bereichen mit niedriger Strömungsgeschwindigkeit führt.“

„Die gleiche Dynamik beeinflusst die Ventileffizienz “, erklärte Ilaria. „Bei herkömmlichen Ventilen trifft das durch die Einlassventilöffnungen strömende Gas direkt auf federbetätigte Polymerplatten, konzentrische Ringe oder Ventilkegel. Das Gas wird dann mehrfach umgeleitet, bevor es durch die Auslassventilöffnungen austritt. Diese Strömungsumleitung erzeugt einen verschlungenen Gasweg und einen erheblichen Druckabfall am Ventil. Wie der Name schon sagt, öffnet das durch ein StraightFlo-Ventil strömende Gas metallische Lamellen und kann ungehindert fließen, was zu einem geringeren Druckabfall und einer höheren Effizienz führt. Diese Effizienzgewinne setzen wir durch die kundenspezifische Entwicklung von Modulen um, um die jeweiligen Ziele unserer Kunden zu erreichen. Das kann beispielsweise die Nutzung von Möglichkeiten zur Steigerung des Durchsatzes oder die Reduzierung des Leistungsbedarfs des Kompressors sein.“

Staatliche Vorschriften, Dekarbonisierungsinitiativen von Unternehmen und die zunehmende Kontrolle durch Investoren, Verbraucher und Umweltschützer machen die Emissionsreduzierung zu einem ständigen Anliegen. „Etwa 36 % aller ungeplanten Stillstände von Kolbenkompressoren sind auf Ventildefekte zurückzuführen“, so Ilaria. „Jeder Stillstand zur Reparatur oder zum Austausch eines Ventils erfordert das Ablassen und Spülen des Kompressors und der zugehörigen Rohrleitungen, was mitunter zum Austreten oder Abfackeln erheblicher Gasmengen führt. Die StraightFlo-Konstruktion macht die Ventile von Natur aus zuverlässiger als herkömmliche Ventile, erhöht die mittlere Betriebsdauer zwischen Ausfällen (MTBF) des Kompressors aufgrund von Ventilproblemen um das 2- bis 35-Fache und verhindert eine signifikante Anzahl von Gasaustritten .“

Weitverbreitete Anwendung

Die StraightFlo-Ventile von ZVI finden breite Anwendung bei führenden Unternehmen der Energiewirtschaft. Im Upstream-Bereich der Öl- und Gasindustrie werden sie für die Gasgewinnung, Gasliftverfahren und CO₂-Injektion zur Steigerung der Erdölförderung sowie für Kompressionsanwendungen auf Offshore-Bohrinseln eingesetzt. Im Midstream-Bereich kommen StraightFlo-Ventile in Erdgasaufbereitungsanlagen, Pipelines und Speichern zum Einsatz. Zu den Downstream-Anwendungen zählen Ölraffinerien und Chemieanlagen, die mit Gasgemischen aus Wasserstoff, Stickstoff, Ethylen, Propan und Butan arbeiten.

„Dank ihrer Vorteile hinsichtlich Reparierbarkeit vor Ort sowie ihrer Zuverlässigkeit, Effizienz, des geringen Stromverbrauchs, der Emissionsreduzierung und der geringeren Reparatur- und Lagerkosten bietet StraightFlo-Ventile über ihren gesamten Lebenszyklus einen äußerst überzeugenden Mehrwert für Betreiber von Kolbenkompressoren“, so Ilaria. „Unsere Kunden erzielen Amortisationszeiten von zwei Wochen bis drei Monaten, je nach Anwendung. Mit der kürzlich erfolgten Markteinführung unseres kostengünstigeren StraightFlo SE-Ventils mit Gehäusen aus 4140-Stahl haben Betreiber in der Öl- und Gasförderung nun allen Grund, ZVI-Ventile für ihren gesamten Fuhrpark in Betracht zu ziehen.“

MAGAZINE

NEWSLETTER