04 aprile 2023

Scritto da Michael W. Kuper, PhD., Ingegnere dei materiali, Elliott Group e Michael J. Metzmaier, Ingegnere di saldatura IV, Ingegneria dei materiali, Elliott Group

Il rivestimento laser sta guadagnando popolarità per il restauro degli alberi di turbine e compressori, il che ha portato a una maggiore richiesta da parte dei clienti di opzioni di rivestimento laser e a un aumento del numero di fornitori di saldatura laser che offrono una varietà di soluzioni.

Pertanto, è importante comprendere le capacità di base, i limiti e le potenziali insidie del processo di rivestimento laser e come il processo debba essere qualificato per garantire che le riparazioni tramite saldatura laser soddisfino i requisiti per l'applicazione specifica.

Come per qualsiasi processo di saldatura, il risultato desiderato è un deposito metallurgicamente valido che soddisfi o superi i criteri minimi di progettazione dell'applicazione. La selezione della lega del materiale d'apporto, la forma e i metodi di distribuzione possono avere un impatto significativo sulla qualità e l'idoneità del deposito di saldatura.

Uno dei componenti più critici delle turbomacchine è il rotore. Questi gruppi di precisione ruotano a velocità estremamente elevate e devono resistere a sollecitazioni significative per periodi di servizio prolungati.

Per raggiungere questo livello di affidabilità, i produttori devono garantire che i componenti siano adatti all'applicazione. Controlli rigorosi su composizione, proprietà meccaniche e lavorazione garantiscono l'idoneità dei componenti.

Queste ispezioni, verifiche e misure di sicurezza massimizzano la durata utile riducendo al minimo il rischio di guasti catastrofici.

Tuttavia, l'usura dovuta al normale funzionamento può causare danni tali da richiedere la riparazione o la sostituzione . I danni accumulati sono generalmente superficiali e la riparazione offre un vantaggio in termini di costi e tempi rispetto alla sostituzione dell'intero rotore, riducendo al minimo i rischi associati al processo di riparazione.

I processi di riparazione tipici includono verniciatura a spruzzo, placcatura, saldatura ad arco, saldatura al plasma e saldatura laser. Ognuno di questi processi presenta vantaggi e svantaggi, a seconda di diversi fattori, tra cui la posizione e l'entità del danno, le condizioni operative, l'ambiente di servizio, il substrato e il materiale di riparazione desiderato, nonché l'accettazione da parte del cliente.

Questo articolo si concentra in particolare sulle riparazioni mediante saldatura laser e su come il processo di saldatura laser possa essere utile per le riparazioni degli alberi di compressori e turbine, comprese le considerazioni da tenere in considerazione.

La discussione comprende le aree degli alberi più comunemente riparate, i rischi associati alla saldatura laser in queste posizioni e i tipi di test che dovrebbero essere richiesti per qualificare la procedura.

Saldatura a raggio laser

Prima dell'avvento della saldatura a raggio laser (LBW), il processo più comune per la riparazione degli alberi era la saldatura ad arco sommerso (SAW), principalmente perché il processo è robusto e offre un'elevata velocità di deposizione.

Tuttavia, questo processo comporta un elevato apporto di calore, che può causare distorsioni dell'albero e forti sollecitazioni residue. A causa di tali distorsioni, le riparazioni SAW tendono a richiedere la rimozione di tutte le sporgenze dall'area di riparazione, la ricostruzione di tali sporgenze e un'ampia sovrapposizione per garantire un sovrametallo di lavorazione sufficiente a ripristinare le dimensioni.

Inoltre, a causa dell'elevato stress residuo dovuto alla saldatura, le riparazioni richiedono sempre un trattamento termico post-saldatura (PWHT) prima della lavorazione finale, che allevia gli stress residui che riducono al minimo il movimento dell'albero (deformazione) durante la lavorazione.

L'accesso a un laser focalizzato consente la saldatura (inclusa la placcatura), il taglio e il trattamento termico. Sebbene la tecnologia LBW esista dagli anni '70, i miglioramenti tecnologici e la convenienza economica ne hanno ampliato la gamma di applicazioni industriali, che ora includono il ripristino dei rotori delle turbomacchine .

Il vantaggio principale del processo LBW è che si tratta di un processo ad alta densità energetica e quindi è in grado di saldare con un apporto di calore molto basso, il che riduce al minimo la degradazione del metallo di base, le dimensioni della zona termicamente alterata (HAZ), le sollecitazioni residue e la distorsione, consentendo al contempo velocità di saldatura molto elevate.

Nel frattempo, una ZTA più piccola è anche vantaggiosa in quanto una parte minore del volume del pozzo potrebbe presentare proprietà dannose causate dal calore del processo di fusione.

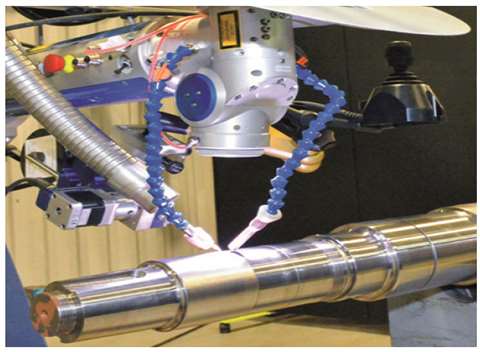

Ciò è particolarmente importante nel caso di leghe trattabili termicamente, come gli acciai bonificati, comunemente utilizzati per i rotori delle turbomacchine. Un esempio di configurazione di saldatura laser è mostrato nella Figura 1.

Figura 1. Configurazione della saldatura laser. (Foto: Elliott Group.)

Figura 1. Configurazione della saldatura laser. (Foto: Elliott Group.)Oltre al basso apporto di calore, il processo LBW produce saldature a fusione di alta qualità con un legame metallurgico (senza delaminazione, che può verificarsi nei rivestimenti basati sull'adesione), è facilmente automatizzabile per garantire coerenza e ripetibilità e ha un'elevata precisione geometrica.

Ad esempio, la dimensione del punto laser utilizzato per questo studio può variare da 0,2 mm di diametro per piccole saldature a 2,0 mm di diametro per sovrapposizioni con velocità di deposizione più elevata.

Per sfruttare al meglio i vantaggi del processo LBW, le capacità del processo devono essere adattate all'applicazione e, prima di implementare LBW per il ripristino del rotore, è necessario prendere in considerazione ulteriori considerazioni, descritte di seguito.

Consegna del metallo d'apporto

Esistono due distinti processi di saldatura laser. Uno utilizza metallo d'apporto a base di polvere (LBW-P) e uno utilizza metallo d'apporto a base di filo (LBW-W). Nel processo LBW-P, la polvere viene erogata da un alimentatore tramite tubi e uno o più ugelli tramite un getto di gas inerte, che la convoglia nel bagno di saldatura.

Nella saldatura LBW-W, il metallo d'apporto viene fornito inserendo il filo nel bagno di saldatura, manualmente o tramite un alimentatore di filo meccanizzato.

Questi due metodi presentano differenze sia metallurgiche che logistiche che devono essere considerate quando si determina il processo più appropriato per una determinata riparazione. Ciò è particolarmente vero se si considera che queste differenze non sono ancora state prese in considerazione nell'ASME BPVC.

Le variabili per le specifiche della procedura di saldatura (WPS) per la saldatura a raggio laser sono trattate dalla Sezione IX Tabella QW-264 e QW-264.1 dell'ASME BPVC.

Tra le variabili essenziali vi sono specifiche relative ai metalli d'apporto in polvere, tra cui le dimensioni, la densità e la velocità di avanzamento della polvere. Tuttavia, non viene menzionato alcun parametro relativo al filo d'apporto.

Ciò indica che il codice attuale considera solo le applicazioni di saldatura laser a polvere. Ne consegue che la qualificazione della procedura sarebbe rilevante solo per la saldatura laser a polvere.

Questo è uno dei motivi per cui potrebbero essere necessari ulteriori requisiti di qualificazione della procedura per la saldatura a raggio laser.

La sorgente laser

Per la saldatura laser è possibile utilizzare diverse sorgenti laser. Questo articolo si concentra su due delle sorgenti laser più comuni per la saldatura su laser Nd:YAG e laser a fibra.

I laser Nd:YAG sono costituiti da un cristallo di granato di ittrio e alluminio drogato con neodimio che viene eccitato da una lampada flash allo xeno per produrre il raggio laser, mentre i laser a fibra sono costituiti da una serie di diodi che eccitano una fibra ottica drogata con elementi di terre rare per produrre il raggio laser.

Sebbene entrambe queste sorgenti laser possano essere utilizzate per il ripristino del rotore, ciascuna di esse presenta dei compromessi, tra cui qualità del fascio, dimensioni del fascio, frequenza del fascio, durata, costo ed efficienza.

La scelta del laser migliore dipende dall'applicazione. Tuttavia, quando è importante la conformità ASME BPVC, il laser a fibra è la scelta migliore.

Ciò è dovuto alla differenza nel modo in cui viene generato il raggio laser e alla sua stabilità nel tempo. Nel laser Nd:YAG, la lampadina allo xeno si degrada nel tempo e diventa più fioca con l'invecchiamento.

La lampadina più fioca determina una minore eccitazione del cristallo Nd:YAG, con conseguente riduzione dell'intensità del raggio laser prodotto. L'effetto è che la potenza in uscita per una data impostazione laser diminuisce per tutta la durata della lampada flash, sebbene la velocità di degradazione sia probabilmente sconosciuta.

Ciò rappresenta un problema per la conformità, poiché secondo la sezione IX della tabella QW-264 dell'ASME BPVC, la potenza del laser è una variabile critica che non può essere modificata per una determinata procedura di saldatura.

Rispettare questo requisito sarebbe quasi impossibile per un laser Nd:YAG, sebbene questo fatto non sia menzionato nel codice. A differenza delle sorgenti Nd:YAG, le sorgenti laser in fibra non presentano questo problema, poiché l'eccitazione è realizzata tramite diodi.

Pertanto, i laser a fibra sono di gran lunga superiori e, probabilmente, necessari nelle situazioni che richiedono la conformità alle normative.

Laser continuo o pulsato

Alcuni sistemi laser sono ora in grado di funzionare sia in modalità pulsata che in modalità continua. Il vantaggio dell'utilizzo di un laser pulsato è che l'apporto termico può essere ridotto, riducendo al minimo le dimensioni della ZTA, la quantità di stress residuo e la quantità di distorsione.

Oltre ai vantaggi generali, la pulsazione è utile anche in casi specifici, come la saldatura su un pezzo finito, dove non è possibile effettuare un PWHT. Questo perché la corrente pulsata ha un apporto termico inferiore rispetto alla corrente continua.

Tuttavia, il funzionamento con laser pulsato è per lo più limitato al LBW-W, poiché i sistemi LBW-P funzionano in modo più efficace utilizzando un'alimentazione continua. Questo perché nelle applicazioni a base di polvere, la polvere viene erogata in modo continuo, il che comporterebbe un notevole spreco di polvere o una mancata fusione causata da calore insufficiente tra gli impulsi.

Nei sistemi a filo, l'alimentatore del filo è controllato con precisione dall'apparecchiatura per mantenere condizioni di saldatura stabili. È importante notare che la modalità di saldatura, come variabile autonoma, può anche influire sulla velocità di deposito del processo di saldatura, ma questo dipende in larga misura dal tipo di sistema e dalle condizioni della riparazione.

In generale, la modalità di saldatura dovrebbe essere scelta in base al tipo di metallo d'apporto fornito, ma anche in base al tipo di riparazione e alle proprietà di saldatura desiderate.

Progettazione congiunta

Per ridurre al minimo il rischio di difetti, la progettazione del giunto deve essere adatta al tipo di sistema di saldatura utilizzato. I sistemi di saldatura a filo sono in genere più tolleranti agli angoli acuti e alle scanalature profonde rispetto ai sistemi a polvere.

Ciò è dovuto al fatto che i sistemi a filo non richiedono un sistema di trasporto del gas per trasportare il materiale d'apporto nella zona di saldatura. Nei sistemi di saldatura a polvere, la turbolenza nel gas vettore utilizzato per trasportare la polvere nel bagno di fusione, causata dalla geometria del substrato, come una scanalatura a V, può portare a una scarsa portata di polvere e a una scarsa schermatura.

Una scarsa velocità di erogazione della polvere comporta una bassa efficienza di saldatura e un eccessivo calore che raggiunge il substrato, mentre una scarsa schermatura può causare porosità e la formazione di inclusioni di ossido. Inoltre, nel caso di LBW-P, anche un eccesso di polvere non fusa può accumularsi nel giunto.

La saldatura su questa polvere libera può causare difetti significativi, tra cui mancanza di fusione, porosità o cricche. Di conseguenza, l'applicazione di metallo d'apporto a base di polvere in una scanalatura richiede un angolo di incisione più ampio, che crea un maggiore accesso al giunto saldato, ma aumenta anche il volume della scanalatura.

Pertanto, il volume della scanalatura a V necessaria per estrarre i campioni di prova quando si utilizza LBW-P è molto grande rispetto alle dimensioni tipiche di un cordone di saldatura laser, rendendo impraticabile la produzione di campioni di prova per la qualificazione della procedura.

Nel caso di erogazione di metallo d'apporto tramite filo, la parete angolata della scanalatura crea difficoltà geometriche per il gas di protezione e l'erogazione del filo, il che aumenta la probabilità di porosità e aumenta la suscettibilità a difetti di fusione mancanti.

Tuttavia, la saldatura a gola è possibile con LBW. Inoltre, per la maggior parte delle riparazioni di alberi in cui è applicabile LBW, le riparazioni tendono a consistere in sovrapposizioni di saldatura, che non richiedono la saldatura a gola.

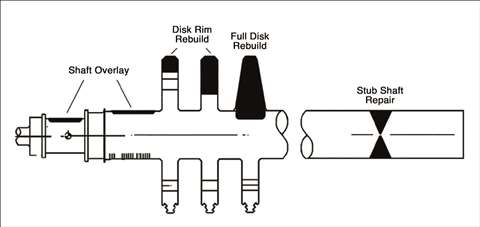

La Figura 2 mostra i tipi più comuni di riparazione degli alberi, tra cui sovrapposizioni, riporti e riparazione di monconi. Sebbene la riparazione di monconi richieda la saldatura di scanalature, generalmente non viene eseguita utilizzando la saldatura a LBW, poiché altri processi richiedono una velocità di deposizione più elevata.

Per quanto riguarda il tipo di materiale di riempimento, LBW-P e LBW-W saranno accettabili per le riparazioni generali degli alberi, anche se occorre prestare attenzione quando le saldature saranno vicine a gradini o caratteristiche che potrebbero causare turbolenze con un processo a polvere.

Tuttavia, i requisiti di qualificazione della procedura di saldatura potrebbero essere impossibili o poco pratici per LBW-P, e LBW-P potrebbe anche avere difficoltà quando la porosità non è accettabile.

Figura 2. Riparazioni comuni dell'albero

Figura 2. Riparazioni comuni dell'alberoCosto e disponibilità del metallo d'apporto

La possibilità di scegliere un metallo d'apporto dipende dalla disponibilità del materiale in questione.

In genere, sono disponibili sia versioni in filo che in polvere per una varietà di materiali.

Tuttavia, i materiali a base di filo tendono a essere limitati alle leghe comunemente saldate, mentre i materiali in polvere tendono ad essere orientati verso acciai legati più elevati e leghe speciali.

Questo perché uno dei principali fattori trainanti per la produzione di polvere è la produzione additiva a base di polvere, che offre il rapporto costi-benefici più elevato per i materiali più esotici.

Per questo motivo, è difficile trovare acciaio al carbonio e bassolegato in polvere, poiché questi materiali sono sufficientemente economici da rendere l'uso della polvere non conveniente per la maggior parte delle applicazioni industriali.

Poiché gli acciai al carbonio e bassolegati sono ampiamente utilizzati nell'industria delle turbomacchine , i sistemi di saldatura laser a filo tendono a rappresentare un'opzione migliore grazie alla maggiore disponibilità di questi materiali. Inoltre, il metallo d'apporto in filo è generalmente meno costoso di quello in polvere.

Difetti

Dal punto di vista applicativo, una delle principali differenze tra la saldatura laser a polvere e quella a filo è il tipo di difetti e la probabilità che si formino difetti durante la saldatura.

Il processo LBW-W è in grado di produrre saldature completamente dense e prive di difetti, mentre il processo LBW-P presenta solitamente una minima quantità di porosità. In ogni caso, parametri di saldatura, geometria del giunto o condizioni non ottimali possono generare difetti in entrambi i processi.

I difetti tipici che si verificano nella saldatura laser includono quanto segue, con esempi mostrati nella Figura 3, che mostra difetti in una sovrapposizione LBW-P.

- Porosità

- Mancanza di fusione

- Particelle non fuse

- Cracking

La porosità è caratterizzata da vuoti che si formano all'interno del deposito di saldatura, creati dai gas in uscita che rimangono intrappolati durante la solidificazione.

Per la saldatura LBW, esistono diversi metodi con cui i gas possono essere introdotti nel bagno di saldatura, ma le teorie principali includono l'intrappolamento del gas di protezione o dei vapori metallici, la cavitazione causata dalla saldatura a foro di serratura instabile e i gas intrappolati nelle particelle di polvere durante il processo di atomizzazione e rilasciati durante la saldatura.

Inoltre, la porosità può verificarsi a causa di una scarsa copertura del gas di protezione durante la saldatura, solitamente causata da una lente di gas non correttamente allineata o da turbolenze in prossimità del bagno di saldatura.

Ciò può verificarsi a causa della turbolenza creata dalla rapida ossidazione del bagno di saldatura in fase di solidificazione, o dai gas generati dalla combustione dell'ossigeno presente nell'aria. Infine, anche la scarsa pulizia del metallo base e del materiale d'apporto può contribuire alla porosità.

La saldatura su materia organica (olio, grasso, sporcizia, ossidi, ecc.) provoca la fuoriuscita di gas durante la saldatura, che rimane intrappolato nel bagno di saldatura solidificandosi.

La mancanza di fusione è caratterizzata da punti in cui il metallo d'apporto non si è fuso con il metallo base. Ciò si verifica quando la fonte di calore genera calore insufficiente per far fondere il metallo d'apporto e il metallo base.

Le cause tipiche includono un angolo di saldatura inadeguato, un'eccessiva velocità di avanzamento del materiale d'apporto e/o una potenza laser inadeguata. Analogamente alla mancanza di fusione, le particelle non fuse sono caratterizzate dalla presenza di residui di polvere non fusa nella saldatura.

Questo tipo di difetto è esclusivo della LBW-P perché, a differenza della LBW-W, coinvolge la polvere. La causa delle particelle non fuse è simile alla mancanza di fusione, in cui il calore non è sufficiente a fondere completamente il materiale d'apporto con il materiale di base.

Figura 3. Difetti tipici che si verificano nella saldatura laser. Questi difetti sono stati riscontrati in una saldatura realizzata utilizzando metallo d'apporto a base di polvere. In ogni immagine è possibile osservare la presenza di porosità.

Figura 3. Difetti tipici che si verificano nella saldatura laser. Questi difetti sono stati riscontrati in una saldatura realizzata utilizzando metallo d'apporto a base di polvere. In ogni immagine è possibile osservare la presenza di porosità.Ciò si verifica in genere perché il laser non ha avuto il tempo, la potenza e/o il posizionamento corretto per fondere tutto il metallo d'apporto nell'area di saldatura.

La criccatura è caratterizzata dalla frattura del metallo di saldatura a causa dello stress. La criccatura può essere causata da una moltitudine di fattori, sebbene gli esempi più comuni includano una progettazione del giunto fortemente vincolata, velocità di raffreddamento rapide, suscettibilità del metallo d'apporto, contaminazione, profilo del cordone di saldatura e/o parametri di saldatura errati.

Informazioni sugli autori

Il Dott. Michael W. Kuper è un ingegnere dei materiali del Product and Technology Group di Elliott Group. Ha conseguito una laurea triennale, una laurea magistrale e un dottorato di ricerca in Scienza e Ingegneria dei Materiali presso l'Ohio State University .

Le sue esperienze passate includono l'analisi di saldature di metalli dissimili che coinvolgono acciaio 9Cr-1Mo-V saldato con metalli d'apporto a base di nichel e la produzione additiva ad alta velocità di deposizione di materiali metallici.

Attualmente ha all'attivo 5 pubblicazioni, ha presentato ricerche in più di una dozzina di conferenze tecniche ed è un attivo revisore paritario per la rivista Welding In the World.

Michael Metzmaier è un ingegnere di saldatura presso il Dipartimento di Ingegneria dei Materiali di Elliott Group. Ha conseguito una laurea triennale in Ingegneria della Saldatura e della Fabbricazione presso il Pennsylvania College of Technology.

Ha ricoperto vari incarichi all'interno del Gruppo Elliott, tra cui ingegnere di produzione, supervisore della divisione rotori e ingegnere di saldatura.

RIVISTA

NEWSLETTER