Eliminazione della necessità di booster di gas di tenuta

30 maggio 2023

Uno sguardo più da vicino all'affidabilità delle guarnizioni laterali di processo a tenuta stagna

Gli utilizzatori finali di compressori centrifughi nei settori petrolifero, del gas e di altri processi industriali si trovano ad affrontare la crescente necessità di ridurre le emissioni fuggitive , i costi e i tempi di fermo macchina non necessari. L'avvento dei sistemi di tenuta a gas secco (DGS) ha svolto un ruolo significativo nel raggiungimento di questi obiettivi, risolvendo molti dei problemi frequentemente riscontrati con le tenute a umido, tra cui elevati tassi di perdita, ridotta affidabilità ed elevati costi operativi (OPEX). Tuttavia, esistono opportunità per migliorare ulteriormente il funzionamento dei compressori, in particolare per le unità che utilizzano compressori booster per gas di tenuta , che possono rappresentare una fonte significativa di manutenzione e costi operativi (OPEX).

Siemens Energy ha sviluppato un meccanismo di tenuta che consente agli operatori di eliminare la necessità di un booster di gas di tenuta, proteggendo il DGS dalla contaminazione del gas di processo a basse velocità o quando il compressore viene arrestato in condizioni di standby pressurizzato. Questo articolo fornisce una panoramica del design e del funzionamento della tenuta e illustra le applicazioni del compressore in cui può rivelarsi utile.

Nozioni di base su DGS e compressore booster

La maggior parte dei compressori centrifughi moderni è dotata di DGS per la tenuta dell'estremità dell'albero. Negli ultimi anni, anche molti compressori tradizionali con tenute a umido sono stati dotati di sistemi DGS. Il tipo di DGS più utilizzato per le applicazioni di compressione del gas naturale è il modello "tandem", in cui due tenute frontali (primaria e secondaria) sono installate alle estremità dell'albero del compressore. Durante il funzionamento del compressore, la tenuta primaria assorbe la differenza di pressione. La tenuta secondaria funge da riserva in caso di guasto della tenuta primaria.

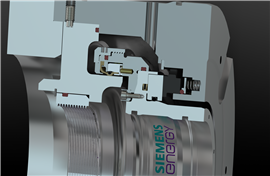

Un DGS è costituito da due anelli di accoppiamento (uno rotante e uno fisso). Quando il compressore non è in funzione, gli anelli sono tenuti a stretto contatto da molle e dalla distribuzione della pressione statica. Quando il compressore è in funzione, le forze idrodinamiche mantengono l'anello fisso contro la molla. Questo crea una distanza di lavoro di pochi micrometri tra le facce di tenuta. Il design consente perdite molto basse ma, di conseguenza, il DGS necessita di una fornitura di gas pulito e secco per funzionare in modo affidabile.

In genere, questo gas viene prelevato dallo scarico del compressore. Il gas viene filtrato e condizionato per rimuovere le impurità, quindi iniettato tra il DGS e il labirinto lato processo (PSL). Il flusso funge da cuscinetto (ovvero, da pellicola) e protegge il DGS dall'ingresso del gas di processo.

Quando il compressore ruota ad alta velocità, la mandata fornisce una pressione sufficiente a guidare il flusso di gas di tenuta attraverso il sistema di condizionamento e filtrazione sul pannello di tenuta a gas secco , fornendo una fonte pulita di gas di tenuta al DGS. Tuttavia, quando la velocità di rotazione è lenta (tipicamente durante l'avvio e/o l'arresto), la pressione non è sufficiente a guidare il flusso di gas di tenuta attraverso il pannello di tenuta e il gas di processo non trattato può migrare nell'intercapedine della tenuta. Ciò può portare a diversi problemi costosi, tra cui il degrado delle tenute, con conseguente riduzione del tempo medio tra guasti (MTBF), aumento dei tempi di fermo e potenzialmente un aumento dei costi in caso di sostituzione del DGS.

Per proteggere il DGS durante l'avviamento o in caso di guasto/guasto del compressore, la maggior parte degli operatori installa booster del gas di tenuta ad aria compressa (e potenzialmente riscaldatori) sullo skid di condizionamento del gas o sul pannello del gas di tenuta. Il booster del gas di tenuta è programmato per avviarsi automaticamente se la pressione differenziale del gas di tenuta scende al di sotto di un certo livello, garantendo così un funzionamento affidabile del DGS.

Nel caso dei booster alternativi , che costituiscono la maggioranza del mercato, gli operatori a volte scelgono di installare un secondo compressore che rimane in standby in caso di guasto del booster primario. I booster alternativi comportano intrinsecamente elevati costi operativi (OPEX) e sono spesso citati dagli utenti finali come uno dei componenti più problematici del pacchetto compressore.

Negli ultimi anni, un numero crescente di operatori ha iniziato ad abbandonare le unità alternative a favore di booster di gas di tenuta azionati da motore elettrico (rotanti), che offrono un'affidabilità molto maggiore. Tuttavia, presentano lo svantaggio di un elevato CAPEX e potrebbero non essere applicabili in tutti gli scenari a causa della bassa capacità di prevalenza a bassa pressione. Anche il costo iniziale dei booster può essere difficile da giustificare in molti casi, in particolare per gli operatori di unità obsolete, che potrebbero avere solo un numero limitato di anni di servizio rimanenti. Inoltre, potrebbero non essere fattibili in località remote prive di una fornitura di energia elettrica affidabile.

Presentazione delle guarnizioni a tenuta stagna

Per risolvere i problemi frequenti riscontrati con i compressori booster DGS, Siemens Energy ha sviluppato una guarnizione esclusiva in politetrafluoroetilene (PTFE) da posizionare tra il DGS e il PSL. La guarnizione Leak Tight Seal rappresenta un'alternativa ai booster e può essere installata nella maggior parte dei nuovi pacchetti di compressori dotati di DGS. Può anche essere installata in retrofit su unità esistenti, offrendo un'opzione di aggiornamento per chi desidera una maggiore affidabilità.

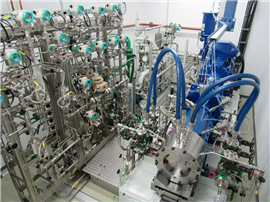

Figura 1. Tenuta stagna abbinata al sistema Siemens Energy DGS

Prototipo di tenuta stagna abbinato alla tenuta a gas secco Siemens Energy.

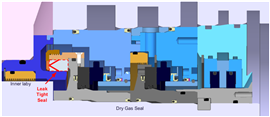

Prototipo di tenuta stagna abbinato alla tenuta a gas secco Siemens Energy.Durante il normale funzionamento del compressore, quando il DGS è protetto dall'ingresso del gas di processo dal buffer di flusso del gas di tenuta proveniente dallo scarico, la tenuta stagna è aperta in modo da non essere soggetta ad usura dovuta alla rotazione ad alta velocità. Questa posizione viene mantenuta dalla forza centrifuga, che attiva il labbro tramite un anello segmentato. Se/quando la velocità del compressore rallenta o l'unità viene arrestata (ad esempio, quando il flusso di scarico è insufficiente a impedire l'ingresso del gas di processo), la forza centrifuga si riduce e la tenuta si chiude attorno all'albero per impedire la contaminazione del DGS dal lato processo.

Quando la tenuta stagna si chiude sull'albero, forza il flusso che fuoriuscirà attraverso la tenuta primaria a entrare nell'area di tenuta dopo aver attraversato il pannello del gas di tenuta, pertanto il DGS è esposto solo a gas di processo pulito e asciutto.

Figura 2:

La guarnizione Leak Tight Seal offre diversi vantaggi rispetto ai compressori booster a gas di tenuta, tra cui:

Maggiore affidabilità rispetto ai compressori booster a gas di tenuta alternativi – I compressori booster a gas di tenuta alternativi sono spesso un problema per gli utenti finali di compressori centrifughi. La tenuta stagna elimina la necessità del compressore booster, riducendo così i costi operativi e i tempi di fermo e semplificando il sistema riducendo il numero di componenti e connessioni necessari. Ciò riduce il rischio di perdite e migliora l'affidabilità complessiva del sistema. Riduce inoltre i requisiti di manutenzione eliminando la necessità di monitorare e manutenere il booster a gas di tenuta (le condizioni della tenuta stagna vengono monitorate durante le fasi statiche). Questi vantaggi sono particolarmente rilevanti per gli operatori che riscontrano problemi con i loro booster a gas di tenuta alternativi o per coloro che attualmente non ne hanno alcuno installato.

Costi ridotti – Sebbene l'affidabilità della Leak Tight Seal sia paragonabile a quella dei compressori centrifughi booster, il CAPEX è molto inferiore. Sebbene i costi varino a seconda dei requisiti dell'applicazione, un tipico sistema di booster centrifugo elettrico che fornisce flusso a due guarnizioni a gas può costare tra circa 150.000 e 400.000 USD. A titolo di confronto, il prezzo per due Leak Tight Seal e il monitoraggio opzionale, insieme al costo degli adattamenti al pannello di tenuta a gas secco, varia tra 40.000 e 60.000 USD (se aggiunto a un Siemens Energy DGS). Le guarnizioni possono essere spedite direttamente in loco e installate dall'operatore in modo molto simile all'installazione di un DGS.

Emissioni ridotte: utilizzando la guarnizione Leak Tight Seal al posto di un compressore booster elettrico, si riducono il consumo energetico complessivo e le emissioni associate al gruppo compressore .

Possibilità di ridurre l'ingombro del package: in molti casi, il booster del gas di tenuta è installato come parte dello skid di precondizionamento, separato dal pannello di tenuta del gas. L'installazione del Leak Tight Seal potrebbe consentire di eliminare questo skid, riducendo potenzialmente l'ingombro complessivo del package.

Conclusione

Il pannello di tenuta del gas, e più specificamente il compressore booster, viene ripetutamente citato dagli operatori come uno dei componenti più soggetti a guasti nei pacchetti di compressione. La guarnizione Leak Tight Seal di Siemens Energy può essere installata come alternativa economica ai tradizionali booster di tenuta del gas e, così facendo, offre un modo per semplificare la progettazione del sistema e migliorare l'affidabilità complessiva. Può rappresentare un'aggiunta preziosa a qualsiasi sistema DGS in un'applicazione petrolifera e del gas, fornendo un ulteriore livello di protezione contro la contaminazione, riducendo così il rischio di tempi di fermo e le spese associate a manutenzione e mancata produzione.

Autori

Olivier Lebigre

Olivier Lebigre  José Gilarranz

José Gilarranz  Sanda Baciu

Sanda BaciuRIVISTA

NEWSLETTER