04 avril 2023

Rédigé par Michael W. Kuper, PhD, ingénieur des matériaux, Elliott Group et Michael J. Metzmaier, ingénieur soudeur IV, génie des matériaux, Elliott Group

Le rechargement laser est de plus en plus utilisé pour la restauration des arbres de turbines et de compresseurs, ce qui a entraîné une augmentation de la demande des clients pour les options de rechargement laser et un nombre croissant de fournisseurs de soudage laser proposant diverses solutions.

Il est donc important de comprendre les capacités de base, les limites et les pièges potentiels du procédé de rechargement laser, et comment ce procédé doit être qualifié pour garantir que les réparations par soudage laser répondent aux exigences de l'application donnée.

Comme pour tout procédé de soudage, l'objectif est d'obtenir un dépôt métallurgiquement sain qui réponde, voire dépasse, les critères minimaux de conception de l'application. Le choix de l'alliage, la forme et le mode d'application du métal d'apport peuvent avoir une incidence significative sur la qualité et l'adéquation du dépôt de soudure.

L'un des composants les plus critiques des turbomachines est le rotor. Ces ensembles de précision tournent à des vitesses extrêmement élevées et doivent résister à des contraintes importantes pendant de longues périodes de service.

Pour atteindre ce niveau de fiabilité, les fabricants doivent s'assurer que les composants sont adaptés à l'application. Des contrôles rigoureux de la composition, des propriétés mécaniques et de la fabrication garantissent la conformité des pièces.

Ces inspections, vérifications et mesures de protection maximisent la durée de vie utile tout en minimisant le risque de défaillance catastrophique.

Cependant, l'usure normale finira par causer des dommages suffisants pour nécessiter une réparation ou un remplacement . Les dommages accumulés sont généralement superficiels, et la réparation présente un avantage en termes de coûts et de temps par rapport au remplacement complet du rotor, tout en minimisant les risques liés à l'opération.

Les procédés de réparation courants comprennent le revêtement par pulvérisation, le plaquage, le soudage à l'arc, le soudage plasma et le soudage laser. Chacun de ces procédés présente des avantages et des inconvénients, selon divers facteurs tels que la localisation et l'étendue des dommages, les conditions de fonctionnement, l'environnement d'utilisation, le substrat et le matériau de réparation souhaité, ainsi que l'acceptation du client.

Cet article se concentre spécifiquement sur les réparations par soudage laser et sur la façon dont le procédé de soudage laser peut être bénéfique pour les réparations des arbres de compresseurs et de turbines, y compris les considérations à prendre en compte.

La discussion porte notamment sur les zones d'arbre les plus fréquemment réparées, les risques associés au soudage laser à ces endroits et les types de tests qui devraient être requis pour qualifier la procédure.

Soudage au faisceau laser

Avant l'avènement du soudage laser (LBW), le procédé le plus courant pour la réparation des arbres était le soudage à l'arc submergé (SAW), principalement parce que le procédé est robuste et offre un taux de dépôt élevé.

Cependant, ce procédé génère un apport de chaleur important, susceptible d'entraîner une déformation de l'arbre et des contraintes résiduelles élevées. De ce fait, les réparations par soudage à l'arc submergé (SAW) nécessitent généralement l'élimination de toutes les aspérités de la zone de réparation, leur reconstruction et un rechargement important afin de garantir une surépaisseur suffisante pour rétablir les dimensions.

De plus, en raison des fortes contraintes résiduelles dues au soudage, les réparations nécessitent toujours un traitement thermique après soudage (TTAS) avant l'usinage final, ce qui soulage les contraintes résiduelles qui minimisent le mouvement (distorsion) de l'arbre pendant l'opération d'usinage.

L'accès à un laser focalisé permet le soudage (y compris le rechargement), la découpe et le traitement thermique. Bien que le soudage laser existe depuis les années 1970, les progrès technologiques et la baisse des coûts ont élargi son champ d'applications industrielles, qui comprend désormais la restauration des rotors de turbomachines .

Le principal avantage du soudage LBW est qu'il s'agit d'un procédé à haute densité énergétique, et qu'il est donc capable de souder avec un très faible apport de chaleur, ce qui minimise la dégradation du métal de base, la taille de la zone affectée thermiquement (ZAT), les contraintes résiduelles et la distorsion, tout en permettant des vitesses de soudage très rapides.

Par ailleurs, la zone affectée thermiquement (ZAT) plus petite présente également l'avantage de réduire le volume de l'arbre susceptible de développer des propriétés néfastes dues à la chaleur du processus de fusion.

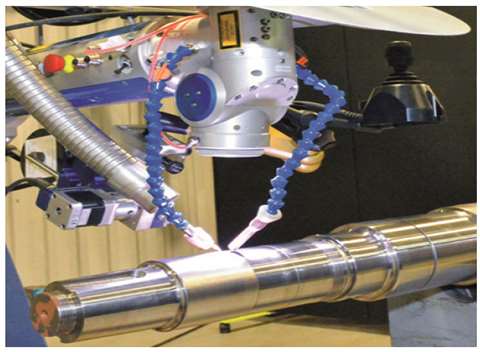

Ceci est particulièrement important dans le cas des alliages traitables thermiquement, tels que les aciers trempés et revenus, couramment utilisés pour les rotors de turbomachines. Un exemple de dispositif de soudage laser est présenté sur la figure 1.

Figure 1. Dispositif de soudage laser. (Photo : Elliott Group.)

Figure 1. Dispositif de soudage laser. (Photo : Elliott Group.)En plus d'un faible apport de chaleur, le procédé LBW produit des soudures par fusion de haute qualité avec une liaison métallurgique (pas de délamination, qui peut se produire dans les revêtements basés sur l'adhérence), est facilement automatisable pour plus de cohérence et de répétabilité, et présente une grande précision géométrique.

Par exemple, la taille du spot du laser utilisé pour cette étude peut varier de 0,2 mm de diamètre pour les petites soudures à 2,0 mm de diamètre pour les revêtements à taux de dépôt plus élevé.

Pour tirer pleinement parti des avantages du procédé LBW, les capacités du procédé doivent être adaptées à l'application, et des considérations supplémentaires, décrites ci-dessous, doivent être explorées avant de mettre en œuvre le LBW pour la restauration des rotors.

Livraison de métal d'apport

Il existe deux procédés de soudage laser distincts. L'un utilise un métal d'apport en poudre (LBW-P), et l'autre un métal d'apport en fil (LBW-W). Dans le procédé LBW-P, la poudre est acheminée depuis un distributeur par un jet de gaz inerte, via un tube et une ou plusieurs buses, jusqu'au bain de fusion.

En LBW-W, le métal d'apport est déposé en introduisant le fil dans le bain de fusion, soit manuellement, soit à l'aide d'un dévidoir mécanisé.

Ces deux méthodes présentent des différences métallurgiques et logistiques qu'il convient de prendre en compte pour déterminer le procédé le plus approprié à une réparation donnée. Cela est d'autant plus vrai que ces différences ne sont pas encore intégrées à la norme ASME BPVC.

Les variables des spécifications de procédure de soudage (WPS) pour le soudage par faisceau laser sont couvertes par les tableaux QW-264 et QW-264.1 de la section IX de l'ASME BPVC.

Parmi les variables essentielles figurent les spécificités liées aux métaux d'apport en poudre, notamment leur granulométrie, leur densité et leur débit. Cependant, les paramètres du fil d'apport ne sont pas mentionnés.

Cela indique que le code actuel ne prend en compte que les applications de soudage laser à base de poudre. Il s'ensuit que la qualification du procédé ne serait également pertinente que pour le soudage laser à base de poudre.

C’est l’une des raisons pour lesquelles des exigences supplémentaires en matière de qualification des procédures peuvent être nécessaires pour le soudage par faisceau laser.

La source laser

Diverses sources laser peuvent être utilisées pour le soudage laser. Cet article se concentre sur deux des sources laser les plus courantes pour le soudage : les lasers Nd:YAG et les lasers à fibre.

Les lasers Nd:YAG sont constitués d'un cristal de grenat d'yttrium et d'aluminium dopé au néodyme, excité par une lampe flash au xénon pour produire le faisceau laser, tandis que les lasers à fibre sont constitués d'un réseau de diodes qui excitent une fibre optique dopée aux terres rares pour produire le faisceau laser.

Bien que l'une ou l'autre de ces sources laser puisse être utilisée pour la restauration des rotors, chacune d'elles présente des compromis, notamment en termes de qualité du faisceau, de taille du faisceau, de fréquence du faisceau, de durée de vie, de coût et d'efficacité.

Le choix du laser le plus adapté dépend de l'application. Toutefois, lorsque la conformité à la norme ASME BPVC est essentielle, le laser à fibre est préférable.

Cela s'explique par la différence de mode de génération du faisceau laser et sa stabilité dans le temps. Dans le laser Nd:YAG, l'ampoule flash au xénon se dégrade et perd de son intensité avec le temps.

L'ampoule à intensité réduite entraîne une excitation moindre du cristal Nd:YAG, ce qui diminue l'intensité du faisceau laser produit. De ce fait, la puissance de sortie pour un réglage laser donné diminue tout au long de la durée de vie de la lampe flash, bien que le taux de dégradation soit probablement inconnu.

Cela pose problème en matière de conformité, car selon le tableau QW-264 de la section IX de l'ASME BPVC, la puissance du laser est une variable critique qui ne peut pas être modifiée pour une procédure de soudage donnée.

Le respect de cette exigence serait quasiment impossible pour un laser Nd:YAG, bien que ce fait ne soit pas mentionné dans le code. Contrairement aux sources Nd:YAG, les sources laser à fibre ne présentent pas ce problème, l'excitation étant réalisée par des diodes.

Par conséquent, les lasers à fibre sont largement supérieurs, et sans doute indispensables, dans les situations qui exigent le respect des normes.

Laser continu ou pulsé

Certains systèmes laser peuvent désormais fonctionner en mode pulsé et en mode continu. L'avantage du laser pulsé réside dans la réduction de l'apport de chaleur, ce qui permet de minimiser la zone affectée thermiquement (ZAT), les contraintes résiduelles et les déformations.

Outre ses avantages généraux, le soudage pulsé s'avère également utile dans des cas spécifiques, comme le soudage d'une pièce usinée, où un traitement thermique après soudage (PWHT) est impossible. En effet, la puissance pulsée génère un apport de chaleur inférieur à celui de la puissance continue.

Le fonctionnement en mode pulsé est cependant principalement limité aux lasers à faible largeur d'impulsion (LBW-W), car les systèmes LBW-P fonctionnent de manière optimale en alimentation continue. En effet, dans les applications utilisant des poudres, l'alimentation continue de ces dernières entraînerait un gaspillage important ou une fusion insuffisante due à un apport de chaleur insuffisant entre les impulsions.

Pour les systèmes à fil, le dévidoir est contrôlé avec précision par l'équipement afin de maintenir des conditions de soudage stables. Il convient de noter que le mode de soudage, en tant que variable indépendante, peut également influer sur les taux de dépôt du procédé de soudage, mais cela dépend largement du type de système et des conditions de réparation.

De manière générale, le mode de soudage doit être choisi en fonction du type d'apport de métal d'apport, mais aussi en fonction du type de réparation et des propriétés de soudure souhaitées.

Conception conjointe

Pour minimiser les risques de défauts, la conception de l'assemblage doit être adaptée au type de système de soudage utilisé. Les systèmes de soudage à fil sont généralement plus tolérants aux angles vifs et aux rainures profondes que les systèmes à poudre.

Cela s'explique par le fait que les systèmes à fil ne nécessitent pas de système de transport de gaz pour acheminer le métal d'apport jusqu'à la zone de soudure. Dans les systèmes de soudage à poudre, les turbulences du gaz vecteur, utilisées pour acheminer la poudre jusqu'au bain de fusion et causées par la géométrie du substrat (par exemple, une rainure en V), peuvent entraîner des débits d'alimentation en poudre insuffisants et une protection inefficace.

Un débit de poudre insuffisant entraîne une faible efficacité de soudage et un excès de chaleur au niveau du substrat, tandis qu'une protection insuffisante peut engendrer de la porosité et la formation d'inclusions d'oxyde. De plus, dans le cas du soudage LBW-P, un excès de poudre non fondue peut également s'accumuler dans le joint.

Le soudage sur cette poudre non adhérente peut engendrer des défauts importants, tels que des manques de fusion, de la porosité ou des fissures. Par conséquent, l'apport de métal d'apport en poudre dans une rainure nécessite un angle de rainure plus large, ce qui facilite l'accès au joint de soudure, mais augmente également le volume de la rainure.

Par conséquent, le volume de la rainure en V nécessaire à l'extraction des éprouvettes lors de l'utilisation de LBW-P est très important par rapport à la taille typique d'un cordon de soudure laser, ce qui rend la fabrication d'éprouvettes pour la qualification de procédure impraticable.

Dans le cas de l'apport de métal d'apport à base de fil, la paroi inclinée de la rainure crée des défis géométriques pour le gaz de protection et l'acheminement du fil, ce qui augmente la probabilité de porosité et la susceptibilité aux défauts de fusion.

Cependant, le soudage en V est possible avec le procédé LBW. De plus, pour la plupart des réparations d'arbres où le procédé LBW est applicable, il s'agit généralement de rechargements par soudage, qui ne nécessitent pas de soudage en V.

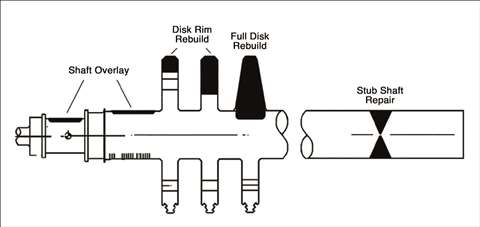

La figure 2 illustre les types courants de réparation d'arbres, notamment le rechargement, le réensablage et la réparation de tronçons. Bien que la réparation de tronçons nécessite le soudage en rainure, elle n'est généralement pas réalisée par soudage laser, car d'autres procédés présentent un taux de dépôt plus élevé.

En ce qui concerne le type de matériau d'apport, LBW-P et LBW-W seront acceptables pour les réparations générales d'arbres, bien qu'il faille faire preuve de prudence lorsque les soudures seront proches de marches ou de caractéristiques qui pourraient provoquer des turbulences avec un procédé de poudre.

Cependant, les exigences de qualification des procédures de soudage peuvent être impossibles ou impraticables pour le soudage à l'arc sous pression (LBW-P), et le LBW-P peut également rencontrer des difficultés lorsque la porosité est inacceptable.

Figure 2. Réparations courantes des arbres

Figure 2. Réparations courantes des arbresCoût et disponibilité du métal d'apport

La possibilité de choisir un métal d'apport dépend de la disponibilité du matériau en question.

Généralement, des versions en fil et en poudre sont disponibles pour une variété de matériaux.

Cependant, les matériaux à base de fil sont généralement limités aux alliages couramment soudés, tandis que les matériaux en poudre sont plutôt destinés aux aciers fortement alliés et aux alliages spéciaux.

Cela s'explique par le fait que l'un des principaux moteurs de la production de poudre est la fabrication additive à base de poudre, qui présente le rapport coût-bénéfice le plus élevé pour les matériaux les plus exotiques.

C’est pourquoi il est difficile de trouver de l’acier au carbone et de l’acier faiblement allié sous forme de poudre, car ces matériaux sont suffisamment bon marché pour que l’utilisation de la forme en poudre ne soit pas rentable pour la plupart des applications industrielles.

L'utilisation intensive des aciers au carbone et faiblement alliés dans l' industrie des turbomachines rend les systèmes de soudage laser à fil plus avantageux en raison de la meilleure disponibilité de ces matériaux. De plus, le métal d'apport sous forme de fil est généralement moins cher que sous forme de poudre.

Défauts

Du point de vue des applications, une différence majeure entre le soudage laser à base de poudre et le soudage laser à base de fil réside dans le type de défauts et la probabilité de formation de défauts pendant le soudage.

Le procédé LBW-W permet d'obtenir des soudures parfaitement denses et sans défaut, tandis que le procédé LBW-P présente généralement une légère porosité. Dans les deux cas, des paramètres de soudage, une géométrie de joint ou des conditions sous-optimales peuvent engendrer des défauts.

Les défauts typiques qui se produisent lors du soudage laser comprennent les suivants, avec des exemples montrés sur la figure 3, qui montre des défauts dans un revêtement LBW-P.

- Porosité

- Absence de fusion

- Particules non fusionnées

- Craquement

La porosité est caractérisée par des vides qui se forment au sein du dépôt de soudure, créés par l'échappement de gaz qui se retrouvent piégés lors de la solidification.

Pour le soudage LBW, il existe plusieurs méthodes pour introduire des gaz dans le bain de fusion, mais les principales théories incluent le piégeage du gaz de protection ou des vapeurs métalliques, la cavitation causée par un soudage instable en trou de serrure et les gaz qui ont été piégés dans les particules de poudre lors du processus d'atomisation et libérés pendant le soudage.

De plus, la porosité peut être due à une mauvaise couverture de gaz de protection pendant le soudage, ce qui est généralement causé par une lentille de gaz mal alignée ou par des turbulences à proximité du bain de fusion.

Ce phénomène peut être dû aux turbulences engendrées par l'oxydation rapide du bain de fusion en cours de solidification, ou aux gaz produits par la combustion de l'oxygène de l'air. Enfin, un manque de propreté du métal de base et du métal d'apport peut également contribuer à la porosité.

Le soudage sur des matières organiques (huile, graisse, saleté, oxydes, etc.) provoque un dégazage pendant le soudage qui se retrouve piégé dans le bain de fusion lors de sa solidification.

Le défaut de fusion se caractérise par des zones où le métal d'apport n'a pas fusionné avec le métal de base. Cela se produit lorsque la source de chaleur ne génère pas suffisamment de chaleur pour permettre la fusion du métal d'apport et du métal de base.

Les causes typiques de ce problème incluent un angle de soudage incorrect, un débit d'apport de métal d'apport excessif et/ou une puissance laser insuffisante. À l'instar des défauts de fusion, les particules non fusionnées se caractérisent par la présence de résidus de poudre non fondue dans la soudure.

Ce type de défaut est spécifique au LBW-P car il implique la présence de poudre, contrairement au LBW-W. La cause de la présence de particules non fusionnées est similaire à un défaut de fusion : la chaleur est insuffisante pour faire fondre et fusionner complètement le matériau de charge avec le matériau de base.

Figure 3. Défauts typiques observés en soudage laser. Ces défauts ont été constatés sur une soudure réalisée avec un métal d'apport en poudre. La porosité est visible par endroits sur chaque image.

Figure 3. Défauts typiques observés en soudage laser. Ces défauts ont été constatés sur une soudure réalisée avec un métal d'apport en poudre. La porosité est visible par endroits sur chaque image.Cela se produit généralement parce que le laser n'a pas eu le temps, la puissance et/ou le positionnement corrects pour faire fondre tout le métal d'apport dans la zone de soudure.

La fissuration se caractérise par la rupture du métal d'apport sous l'effet des contraintes. Elle peut être causée par une multitude de facteurs, parmi lesquels on peut citer une conception de joint trop contrainte, des vitesses de refroidissement trop rapides, la sensibilité du métal d'apport, la contamination, le profil du cordon de soudure et/ou des paramètres de soudage incorrects.

À propos des auteurs

Le Dr Michael W. Kuper est ingénieur des matériaux au sein du groupe Produits et Technologies d'Elliott Group. Il est titulaire d'une licence, d'une maîtrise et d'un doctorat en sciences et génie des matériaux de l'Université d'État de l'Ohio .

Son expérience passée comprend l'analyse de soudures de métaux dissemblables impliquant de l'acier 9Cr-1Mo-V soudé avec des métaux d'apport à base de nickel, et la fabrication additive à taux de dépôt élevé de matériaux métalliques.

Il compte actuellement 5 publications à son actif, a présenté des recherches à plus d'une douzaine de conférences techniques et est un examinateur actif pour la revue Welding In the World.

Michael Metzmaier est ingénieur soudeur au sein du département d'ingénierie des matériaux du groupe Elliott. Il est titulaire d'une licence en génie du soudage et de la fabrication du Pennsylvania College of Technology.

Il a occupé divers postes au sein du groupe Elliott, notamment ceux d'ingénieur de fabrication, de superviseur de la division rotors et d'ingénieur soudeur.

MAGAZINE

NEWSLETTER