Traduit automatiquement par IA, lire l'original

Éliminer le besoin de surpresseurs de gaz d'étanchéité

30 mai 2023

Un examen plus approfondi de la fiabilité des joints d'étanchéité côté procédé

Les utilisateurs finaux de compresseurs centrifuges dans les secteurs pétrolier et gazier ainsi que dans d'autres industries de transformation sont confrontés à un besoin croissant de réduire les émissions fugitives , les coûts et les temps d'arrêt inutiles. L'avènement des systèmes d'étanchéité à gaz sec (DGS) a joué un rôle important dans les efforts déployés pour atteindre ces objectifs en résolvant nombre de problèmes fréquemment rencontrés avec les joints humides, notamment les taux de fuite élevés, la fiabilité réduite et les coûts d'exploitation élevés. Cependant, des possibilités d'amélioration subsistent quant au fonctionnement des compresseurs, en particulier des unités utilisant des surpresseurs de gaz d'étanchéité , qui peuvent représenter une source importante de coûts de maintenance et d'exploitation.

Siemens Energy a mis au point un mécanisme d'étanchéité permettant de se passer d'un surpresseur de gaz d'étanchéité en protégeant le DGS de la contamination par les gaz de procédé à basse vitesse ou lorsque le compresseur est à l'arrêt en mode veille sous pression. Cet article présente la conception et le fonctionnement de ce joint et décrit les applications de compresseurs où il s'avère avantageux.

Principes de base du DGS et du compresseur de surpression

La plupart des compresseurs centrifuges modernes sont équipés de joints d'étanchéité à glissement limité (DGS) pour l'étanchéité des extrémités d'arbre. Ces dernières années, de nombreux compresseurs anciens à joints lubrifiés ont également été modernisés avec des systèmes DGS. Le type de DGS le plus répandu pour les compresseurs de gaz naturel est le modèle « tandem », dans lequel deux joints d'étanchéité (primaire et secondaire) sont installés aux extrémités de l'arbre du compresseur. En fonctionnement, le joint primaire absorbe la différence de pression. Le joint secondaire prend le relais en cas de défaillance du joint primaire.

Un joint d'étanchéité à double bague (DGS) est composé de deux bagues en contact (une rotative et une fixe). Lorsque le compresseur est à l'arrêt, les bagues sont maintenues en contact étroit par des ressorts et la répartition de la pression statique. En fonctionnement, les forces hydrodynamiques plaquent la bague fixe contre le ressort, créant ainsi un jeu de quelques micromètres entre les faces d'étanchéité. Cette conception permet de très faibles taux de fuite, mais exige, de ce fait, une alimentation en gaz propre et sec pour un fonctionnement fiable.

Ce gaz est généralement prélevé à la sortie du compresseur. Il est filtré et conditionné pour éliminer les impuretés, puis injecté entre le DGS et le labyrinthe côté procédé (PSL). Le flux ainsi créé forme un film protecteur qui empêche les infiltrations de gaz de procédé dans le DGS.

Lorsque le compresseur tourne à grande vitesse, la pression de refoulement est suffisante pour assurer la circulation du gaz d'étanchéité à travers le système de conditionnement et de filtration du panneau d'étanchéité à gaz sec , fournissant ainsi un gaz d'étanchéité propre au groupe électrogène. Cependant, à faible vitesse de rotation (généralement au démarrage et/ou à l'arrêt), la pression est insuffisante pour assurer la circulation du gaz d'étanchéité à travers le panneau d'étanchéité, et le gaz de procédé non traité peut s'infiltrer dans l'espace d'étanchéité. Ceci peut engendrer plusieurs problèmes coûteux, notamment la dégradation des joints, entraînant une réduction du temps moyen entre les pannes (MTBF), une augmentation des temps d'arrêt et, potentiellement, une hausse des coûts si le groupe électrogène doit être remplacé.

Pour protéger le groupe électrogène de secours (DGS) lors du démarrage ou en cas d'arrêt/dysfonctionnement du compresseur, la plupart des opérateurs installent des surpresseurs de gaz d'étanchéité pneumatiques (et éventuellement des réchauffeurs) sur le châssis de conditionnement de gaz ou le panneau de gaz d'étanchéité. Le surpresseur de gaz d'étanchéité est programmé pour se mettre en marche automatiquement si la pression différentielle du gaz d'étanchéité chute en dessous d'un certain seuil, garantissant ainsi le bon fonctionnement du DGS.

Dans le cas des surpresseurs à piston , qui représentent la majorité du marché, les opérateurs optent parfois pour l'installation d'un second compresseur de secours en cas de panne du surpresseur principal. Les surpresseurs à piston sont intrinsèquement coûteux en ressources d'exploitation et sont souvent cités par les utilisateurs finaux comme l'un des composants les plus problématiques du groupe compresseur.

Ces dernières années, de plus en plus d'exploitants délaissent les pompes à piston au profit des surpresseurs à joint rotatif à moteur électrique, qui offrent une fiabilité bien supérieure. Cependant, leur principal inconvénient réside dans un investissement initial élevé et leur faible capacité de refoulement à basse pression peut les rendre inadaptés à certaines situations. Le coût initial de ces surpresseurs peut également être difficile à justifier dans de nombreux cas, notamment pour les exploitants d'installations anciennes dont la durée de vie restante est limitée. De plus, leur installation peut s'avérer impossible dans les zones isolées ne disposant pas d'une alimentation électrique fiable.

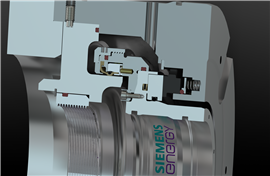

Présentation des joints étanches

Pour remédier aux problèmes fréquemment rencontrés avec les compresseurs d'appoint DGS, Siemens Energy a développé un joint d'étanchéité unique en polytétrafluoroéthylène (PTFE) qui se place entre le DGS et le PSL. Ce joint étanche constitue une alternative aux compresseurs d'appoint et peut être installé sur la plupart des nouveaux groupes compresseurs équipés d'un DGS. Il peut également être installé ultérieurement sur des unités existantes, offrant ainsi une solution de mise à niveau pour ceux qui recherchent une fiabilité accrue.

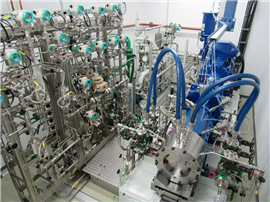

Figure 1. Joint étanche associé au système Siemens Energy DGS

Prototype de joint étanche associé à un joint à gaz sec Siemens Energy.

Prototype de joint étanche associé à un joint à gaz sec Siemens Energy.En fonctionnement normal, lorsque le DGS est protégé des infiltrations de gaz de procédé par le tampon de débit de gaz d'étanchéité provenant du refoulement, le joint étanche est ouvert afin d'éviter toute usure due à la rotation à grande vitesse. Cette position est maintenue par la force centrifuge, qui actionne la lèvre via un anneau segmenté. Si la vitesse du compresseur diminue ou si l'unité s'arrête (c'est-à-dire lorsque le débit de refoulement est insuffisant pour empêcher les infiltrations de gaz de procédé), la force centrifuge diminue et le joint se ferme autour de l'arbre pour empêcher toute contamination du DGS par le procédé.

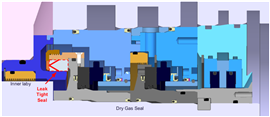

Lorsque le joint étanche se ferme sur l'arbre, il force le flux qui fuirait à travers le joint primaire à entrer dans la zone d'étanchéité après son passage à travers le panneau de gaz d'étanchéité ; par conséquent, le DGS n'est exposé qu'à un gaz de procédé propre et sec.

Fig. 2 :

Le joint étanche Leak Tight offre plusieurs avantages par rapport aux compresseurs de surpression de gaz étanches, notamment :

Fiabilité accrue par rapport aux surpresseurs à joint alternatif – Les surpresseurs à joint alternatif sont souvent source de problèmes pour les utilisateurs de compresseurs centrifuges. Le joint étanche élimine le besoin d'un surpresseur, réduisant ainsi les coûts d'exploitation et les temps d'arrêt, tout en simplifiant le système grâce à la réduction du nombre de composants et de connexions. Ceci diminue le risque de fuites et améliore la fiabilité globale du système. De plus, les besoins de maintenance sont réduits, car il n'est plus nécessaire de surveiller et d'entretenir le surpresseur (l'étanchéité du joint est contrôlée pendant les phases statiques). Ces avantages sont particulièrement pertinents pour les opérateurs rencontrant des problèmes avec leurs surpresseurs alternatifs ou pour ceux qui n'en possèdent pas encore.

Coût réduit – Bien que la fiabilité du joint d'étanchéité Leak Tight Seal soit comparable à celle des compresseurs centrifuges, les dépenses d'investissement (CAPEX) sont nettement inférieures. Si les coûts varient selon les exigences de l'application, un système de surpression centrifuge électrique classique alimentant deux joints d'étanchéité à gaz peut coûter entre 150 000 et 400 000 USD. À titre de comparaison, le prix de deux joints d'étanchéité Leak Tight Seal, avec système de surveillance optionnel et coût des adaptations du panneau de joint d'étanchéité à gaz sec, se situe entre 40 000 et 60 000 USD (en complément d'un groupe électrogène Siemens Energy DGS). Les joints peuvent être livrés directement sur site et installés par l'opérateur de la même manière qu'un groupe électrogène Siemens DGS.

Réduction des émissions – L’utilisation du joint étanche Leak Tight Seal au lieu d’un compresseur d’appoint électrique permet de réduire la consommation d’énergie globale et les émissions associées du groupe compresseur .

Possibilité d'un encombrement réduit – Dans de nombreux cas, le système d'injection de gaz d'étanchéité est installé sur le châssis de préconditionnement, distinct du panneau d'étanchéité. L'installation du joint étanche Leak Tight Seal peut permettre de supprimer ce châssis, réduisant ainsi l'encombrement global.

Conclusion

Le panneau d'étanchéité à gaz, et plus particulièrement le surpresseur, est régulièrement cité par les opérateurs comme l'un des composants les plus sujets aux pannes des groupes compresseurs. Le joint d'étanchéité Leak Tight Seal de Siemens Energy constitue une alternative économique aux surpresseurs à gaz d'étanchéité traditionnels, simplifiant ainsi la conception du système et améliorant sa fiabilité globale. Il représente un atout précieux pour tout système DGS (gaz de schiste) dans l'industrie pétrolière et gazière, en offrant une protection supplémentaire contre la contamination et en réduisant ainsi les risques d'arrêts de production et les coûts associés à la maintenance et aux pertes de production.

Auteurs

Olivier Lebigre

Olivier Lebigre  José Gilarranz

José Gilarranz  Sanda Baciu

Sanda BaciuMAGAZINE

NEWSLETTER