Traducido automáticamente por IA, leer el original

Eliminando la necesidad de refuerzos de gas de sellado

30 mayo 2023

Un análisis más detallado de la fiabilidad de los sellos laterales de proceso herméticos

Los usuarios finales de compresores centrífugos en la industria del petróleo y el gas, así como en otros sectores de procesos, se enfrentan a la creciente necesidad de reducir las emisiones fugitivas , los costos y los tiempos de inactividad innecesarios. La aparición de los sistemas de sellado con gas seco (DGS) ha desempeñado un papel fundamental en los esfuerzos por alcanzar estos objetivos, al abordar muchos de los problemas que suelen presentar los sellos húmedos, como las altas tasas de fugas, la menor fiabilidad y los elevados costos operativos (OPEX). Sin embargo, existen oportunidades para seguir mejorando el funcionamiento de los compresores, en particular de las unidades que utilizan compresores de refuerzo con gas de sellado , que pueden representar una fuente importante de mantenimiento y costos operativos.

Siemens Energy ha desarrollado un mecanismo de sellado que permite a los operadores prescindir de un sistema de refuerzo de gas de sellado, protegiendo el sistema de gas de descontaminación (DGS) de la contaminación por gas de proceso a bajas velocidades o cuando el compresor se encuentra detenido en modo de espera presurizado. Este artículo ofrece una descripción general del diseño y la funcionalidad del sello y analiza las aplicaciones en compresores donde puede resultar beneficioso.

Conceptos básicos del DGS y del compresor Booster

La mayoría de los compresores centrífugos modernos están equipados con sistemas de sellado de doble sello (DGS) para el sellado de los extremos del eje. En los últimos años, muchos compresores antiguos con sellos húmedos también se han modernizado con sistemas DGS. El tipo de DGS más utilizado en compresores de gas natural es el de diseño en tándem, en el que se instalan dos sellos frontales (primario y secundario) en los extremos del eje del compresor. Durante el funcionamiento del compresor, el sello primario absorbe la diferencia de presión. El sello secundario actúa como respaldo en caso de fallo del sello primario.

Un sistema de sellado de doble anillo (DGS) consta de dos anillos acoplados (uno giratorio y otro fijo). Cuando el compresor está parado, los anillos se mantienen en estrecho contacto mediante resortes y la distribución de presión estática. Cuando el compresor está en marcha, las fuerzas hidrodinámicas mantienen el anillo fijo contra el resorte. Esto crea una holgura de trabajo de unos pocos micrómetros entre las caras del sello. Este diseño permite tasas de fuga muy bajas, pero, como consecuencia, el DGS requiere un suministro de gas limpio y seco para funcionar de forma fiable.

Normalmente, este gas se toma de la descarga del compresor. Se filtra y acondiciona para eliminar impurezas y, a continuación, se inyecta entre el DGS y el laberinto del lado del proceso (PSL). El flujo actúa como una película protectora y protege el DGS de la entrada de gas de proceso.

Cuando el compresor gira a alta velocidad, la descarga proporciona la presión suficiente para impulsar el flujo de gas de sellado a través del sistema de acondicionamiento y filtración del panel de sellado de gas seco , lo que garantiza una fuente limpia de gas de sellado para el DGS. Sin embargo, cuando la velocidad de rotación es baja (normalmente durante el arranque o la parada), no hay suficiente presión para impulsar el flujo de gas de sellado a través del panel de sellado y el gas de proceso sin tratar puede filtrarse al espacio de sellado. Esto puede ocasionar varios problemas costosos, como la degradación de los sellos, lo que reduce el tiempo medio entre fallos (MTBF), aumenta el tiempo de inactividad y, potencialmente, incrementa los costes si es necesario sustituir el DGS.

Para proteger el sistema de gas de detención (DGS) durante el arranque o en caso de parada o fallo del compresor, la mayoría de los operadores instalan compresores neumáticos (y posiblemente calentadores) en la unidad de acondicionamiento de gas o en el panel de gas de detención. El compresor neumático está programado para arrancar automáticamente si la presión diferencial del gas de detención cae por debajo de un cierto nivel, lo que garantiza el funcionamiento fiable del DGS.

En el caso de los compresores booster reciprocantes , que constituyen la mayor parte del mercado, los operadores a veces optan por instalar un segundo compresor que permanece en reserva en caso de fallo del booster principal. Los boosters reciprocantes son inherentemente costosos en gastos operativos y, a menudo, los usuarios finales los señalan como uno de los componentes más problemáticos del conjunto compresor.

En los últimos años, un número creciente de operadores ha comenzado a abandonar las unidades de pistón en favor de los compresores de gas de sellado accionados por motor eléctrico (rotatorios), que ofrecen una fiabilidad mucho mayor. Sin embargo, presentan el inconveniente de un elevado coste inicial y pueden no ser aplicables en todos los casos debido a su baja capacidad de elevación a baja presión. El coste inicial de los compresores también puede ser difícil de justificar en muchos casos, especialmente para los operadores de unidades antiguas, a las que les queda un número limitado de años de servicio. Además, pueden no ser viables en ubicaciones remotas que no cuentan con un suministro eléctrico fiable.

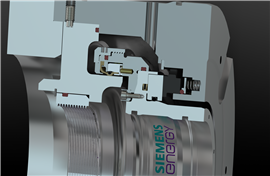

Presentamos juntas herméticas

Para solucionar los problemas que suelen presentar los compresores booster DGS, Siemens Energy ha desarrollado un diseño de sello exclusivo fabricado con politetrafluoroetileno (PTFE) que se coloca entre el DGS y el PSL. El sello hermético sirve como alternativa a los boosters y puede instalarse en la mayoría de los nuevos compresores equipados con DGS. También puede adaptarse a unidades existentes, ofreciendo una opción de mejora para quienes buscan mayor fiabilidad.

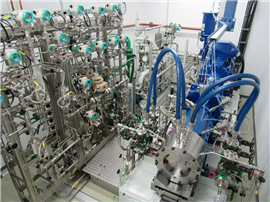

Figura 1. Junta hermética acoplada al sistema Siemens Energy DGS

Prototipo de sellado hermético acoplado al sello de gas seco de Siemens Energy.

Prototipo de sellado hermético acoplado al sello de gas seco de Siemens Energy.Durante el funcionamiento normal del compresor, cuando el DGS está protegido de la entrada de gas de proceso por el flujo amortiguador de gas de sellado proveniente de la descarga, el sello hermético permanece abierto para evitar el desgaste debido a la alta velocidad de rotación. Esta posición se mantiene mediante la fuerza centrífuga, que activa el labio a través de un anillo segmentado. Si la velocidad del compresor disminuye o la unidad se detiene (es decir, cuando el flujo de descarga es insuficiente para impedir la entrada de gas de proceso), la fuerza centrífuga se reduce y el sello se cierra alrededor del eje para evitar la contaminación del DGS desde el lado del proceso.

A medida que el sello hermético se cierra sobre el eje, fuerza al flujo que se filtraría a través del sello primario a entrar en el área del sello después de pasar por el panel de gas de sellado, por lo que el DGS solo está expuesto a gas de proceso limpio y seco.

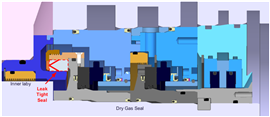

Figura 2:

El sistema Leak Tight Seal ofrece varias ventajas en comparación con los compresores de refuerzo de gas sellados, entre ellas:

Mayor fiabilidad frente a los compresores de refuerzo de gas de pistón: Los compresores de refuerzo de gas de pistón suelen ser un quebradero de cabeza para los usuarios de compresores centrífugos. El sistema de sellado hermético elimina la necesidad del compresor de refuerzo, lo que reduce los gastos operativos y el tiempo de inactividad, además de simplificar el sistema al disminuir el número de componentes y conexiones necesarios. Esto reduce el riesgo de fugas y mejora la fiabilidad general del sistema. También reduce las necesidades de mantenimiento al eliminar la necesidad de supervisar y mantener el compresor de refuerzo de gas (el estado del sistema de sellado hermético se supervisa durante las fases estáticas). Estas ventajas son especialmente relevantes para los operadores que experimentan problemas con sus compresores de refuerzo de pistón o para aquellos que actualmente no tienen ningún compresor de refuerzo instalado.

Coste reducido: Si bien la fiabilidad del sello hermético es comparable a la de los compresores centrífugos de refuerzo, la inversión inicial es mucho menor. Aunque los costes varían según los requisitos de la aplicación, un sistema centrífugo de refuerzo eléctrico típico que suministra caudal a dos sellos de gas puede costar entre 150 000 y 400 000 USD. En comparación, el precio de dos sellos herméticos y la monitorización opcional, junto con el coste de las adaptaciones al panel del sello de gas seco, oscila entre 40 000 y 60 000 USD (al integrarse en un sistema DGS de Siemens Energy). Los sellos se pueden enviar directamente a la planta y el operador puede instalarlos de forma muy similar a como se instalaría un sistema DGS.

Menores emisiones: al utilizar el sello hermético en lugar de un compresor de refuerzo accionado eléctricamente, se reduce el consumo de energía general y las emisiones asociadas del conjunto del compresor .

Potencial para reducir el tamaño del conjunto: En muchos casos, el compresor de gas de sellado se instala como parte del módulo de preacondicionamiento, que es independiente del panel de sellado de gas. La instalación del sistema de sellado hermético podría permitir eliminar este módulo, reduciendo potencialmente el tamaño total del conjunto.

Conclusión

Con frecuencia, los operadores señalan el panel de sellado de gas, y más específicamente el compresor de refuerzo, como uno de los componentes más propensos a fallar en los sistemas de compresores. El sistema de sellado hermético de Siemens Energy puede instalarse como una alternativa económica a los compresores de refuerzo de gas tradicionales, lo que permite simplificar el diseño del sistema y mejorar la confiabilidad general. Puede ser una valiosa adición a cualquier sistema DGS en aplicaciones de petróleo y gas, ya que proporciona una capa adicional de protección contra la contaminación, reduciendo así el riesgo de tiempo de inactividad y los gastos asociados por mantenimiento y pérdida de producción.

Autores

Olivier Lebigre

Olivier Lebigre  José Gilarranz

José Gilarranz  Sanda Baciu

Sanda BaciuMAGAZINE

NEWSLETTER