Traducido automáticamente por IA, leer el original

El motor de gas rotativo Ingersoll-Rand

05 marzo 2024

La serie «Fundamentos de la Compresión» ha destacado numerosos productos importantes a lo largo de más de 160 años de progreso continuo. Sin embargo, también hubo algunas ideas brillantes para motores y compresores que no tuvieron éxito. Esta breve serie complementaria de «Fundamentos de la Compresión» presenta varios fracasos en el desarrollo.

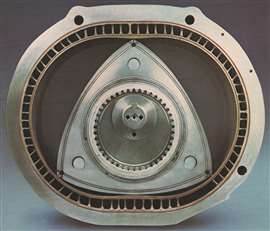

El concepto de motor rotativo se originó con Felix Wankel en Alemania en 1929, pero no tuvo éxito comercial hasta poco después de la Segunda Guerra Mundial. En Estados Unidos, Curtiss-Wright lideró el desarrollo inicial del concepto Wankel para motores de avión y, mediante licencias, también para motores de automóvil. En el motor Wankel, los cuatro tiempos del ciclo Otto se producen en el espacio entre cada cara arqueada de un rotor triangular simétrico y el interior de una carcasa epitrocoide ovalada. El rotor está montado excéntricamente en el eje de salida mediante engranajes, de modo que gira a menor velocidad que este. El diseño rotativo, sencillo y compacto, ofrece una mayor relación potencia-peso que los motores de pistón convencionales y puede tener menores costes de mantenimiento.

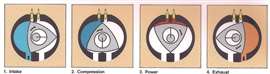

Los cuatro eventos del motor rotativo industrial IR. El uso de engranajes internos permitía que el rotor girara a 1/3 de la velocidad del cigüeñal (en la parte superior).

Los cuatro eventos del motor rotativo industrial IR. El uso de engranajes internos permitía que el rotor girara a 1/3 de la velocidad del cigüeñal (en la parte superior).Buscando un motor fiable

A principios de la década de 1970, cuando los compresores alternativos de pistones opuestos equilibrados, separables y de alta velocidad se convirtieron en la norma en las aplicaciones de exploración y producción de petróleo y gas, Ingersoll-Rand (IR) buscaba un motor fiable para impulsar sus compresores RDS de alta velocidad. Al vislumbrar el potencial del motor rotativo Wankel, IR firmó en 1972 un acuerdo de licencia con Curtiss-Wright que le permitía desarrollar, fabricar y comercializar motores rotativos industriales integrados en bombas, generadores y compresores.

El objetivo de I-R de desarrollar un motor primario de velocidad variable alimentado con gas natural para compresores alternativos, con incrementos de 500 hp (373 kW) a 1000 rpm, implicó una importante extensión de la tecnología Wankel. El robusto motor de accionamiento del compresor de I-R, construido con carcasas de hierro fundido y rotores de hierro nodular refrigerados por aceite, requería una cilindrada de 2500 pulgadas cúbicas (40 L). Hasta entonces, el motor Wankel más grande jamás construido tenía una cilindrada de tan solo 90 pulgadas cúbicas (1,5 L).

Tras dos años de desarrollo interno en secreto, el producto se anunció oficialmente en la Conferencia de Tecnología Offshore (OTC) de 1976 y apareció en la edición de julio de 1976 de la revista Diesel & Gas Turbine Progress. Se ofrecieron dos modelos de motor rotativo de 1000 rpm, cuyos números de modelo correspondían a la cilindrada. El IR2500, con una potencia de 500 hp (373 kW), utilizaba un único módulo rotativo. El IR5000, con una potencia de 1000 hp (746 kW), utilizaba dos módulos rotativos acoplados. La primera unidad se ensambló en secreto con un compresor IR RDS en Southwest Industries y se preparó para demostraciones en vacío tras su presentación en la OTC. IR encargó a una productora la filmación secreta de todo el proceso de diseño, desarrollo y lanzamiento del motor. Estas películas se distribuyeron junto con maquetas de plástico del motor. Este gran revuelo en torno a un nuevo producto «revolucionario» tomó por sorpresa a la industria de la compresión de gas.

Los motores compactos de aspiración natural tenían una relación de compresión de 9:1. Se requería una precisión extrema y acabados superficiales impecables en las superficies de la cámara de combustión. El característico rotor triangular accionaba el eje de salida mediante un engranaje interno con una relación de 3.0. Al eliminar las piezas de desgaste de los motores alternativos convencionales y contar con menos cojinetes y otros componentes, se preveía que el motor rotativo tendría menores costos de mantenimiento y mayores intervalos de servicio.

Paquete de producción de gas montado sobre barcaza con motor rotativo IR2500 y compresor alternativo RDS-2 en Louisiana, c. 1977.

Paquete de producción de gas montado sobre barcaza con motor rotativo IR2500 y compresor alternativo RDS-2 en Louisiana, c. 1977.Para las pruebas de resistencia, se implementó un extenso programa de pruebas de campo a través de IR Compression Services en Tulsa, Oklahoma. Esto permitió obtener valiosa experiencia práctica mediante el arrendamiento de los equipos de compresión rotativa para aplicaciones de producción de gas natural. Southwest Industries equipó una flota de 13 unidades con compresores IR RDS de 1000 rpm, las cuales se instalaron en ocho clientes diferentes bajo contratos de compresión anuales que incluían todos los servicios proporcionados por IR.

Problemas de consumo de petróleo

A principios de 1977, la unidad principal había acumulado más de 8000 horas de funcionamiento, pero el consumo de aceite resultaba económicamente prohibitivo a pesar de su funcionamiento fiable y una respetable eficiencia térmica del 32%. El consumo de aceite mejoró con un cambio de diseño; sin embargo, los sellos del ápice del rotor (también conocido como punta)

Motor IR5000 que acciona un compresor alternativo RDS-2 en una instalación de aumento de presión de gas en Pensilvania, c. 1977.

Motor IR5000 que acciona un compresor alternativo RDS-2 en una instalación de aumento de presión de gas en Pensilvania, c. 1977.Los motores que funcionaban muy bien en el laboratorio presentaban problemas constantes al tener que operar ininterrumpidamente en campo con gas natural, cuya calidad y poder calorífico variaban. Algunos observadores de la época comentaban con humor que «las carcasas de los motores se calentaban tanto durante su funcionamiento que brillaban con la suficiente intensidad como para leer un periódico por la noche». El calor excesivo provocaba deformaciones en las carcasas y afectaba a los recubrimientos especiales e incluso al tratamiento térmico del metal de las carcasas y los rotores.

Inicialmente, IR indicó que los módulos de potencia requerirían un reemplazo cada 8000 horas, con la intención de extender este plazo con un mayor desarrollo. Si bien IR confiaba en que un mayor desarrollo en campo resolvería los problemas del sello del ápice, el desarrollo simultáneo en laboratorio conllevó un aumento del 10 % en la potencia de los motores, lo que tendió a agravar el desgaste del sello del ápice del rotor que se estaba produciendo en el campo.

La primera unidad propiedad de un cliente fue una IR5000 instalada en la estación compresora Heath de National Fuel Gas en 1976. Esta estación se alimentaba, por lo demás, con las fiables turbinas horizontales Snow de antaño. En un boletín informativo del Museo de la Energía de Coolspring de aquella época, se describía una visita a la estación para admirar el rítmico y relativamente silencioso funcionamiento de las turbinas horizontales. Pero la visita se vio interrumpida por el ensordecedor aullido de la turbina Wankel en la noche.

En total, se instalaron 50 unidades rotativas en aplicaciones de campo: 43 accionaban compresores y siete, generadores eléctricos. Los accionamientos de los generadores y 10 de los de los compresores eran propiedad de los clientes, mientras que el resto pertenecía a IR Compression Services. La última unidad nueva entró en servicio a finales de 1979, ya que los sellos de vértice seguían siendo el punto débil de los motores.

En definitiva, todo el programa de motores rotativos fue una gran idea que resultó ser un desastre comercial para IR. Si bien la empresa invirtió supuestamente 10 millones de dólares en el desarrollo de los motores rotativos, una suma enorme en la década de 1970, se dice que gastó el doble para desvincularse del producto. No obstante, IR cumplió con su responsabilidad al reemplazar las unidades rotativas propiedad de los clientes, y presumiblemente también las de su propia flota, con motores de gasolina Waukesha.

Como anécdota, a principios de la década de 1970, IR también diseñó y desarrolló un motor de gasolina alternativo convencional. Al parecer, tenía un buen diseño para un motor de gasolina de alta velocidad, pero el motor rotativo se impuso y el motor alternativo nunca llegó a producirse en serie.

MAGAZINE

NEWSLETTER