Automatisch von KI übersetzt, Original lesen

Wegfall der Notwendigkeit von Dichtungsgasverstärkern

30 Mai 2023

Ein genauerer Blick auf die Zuverlässigkeit von leckagefreien Prozessseitendichtungen

Anwender von Zentrifugalkompressoren in der Öl- und Gasindustrie sowie anderen Prozessindustrien sehen sich zunehmend mit der Notwendigkeit konfrontiert, Leckagen , Kosten und unnötige Ausfallzeiten zu reduzieren. Die Einführung von Trockengasdichtungssystemen (DGS) hat maßgeblich dazu beigetragen, diese Ziele zu erreichen, indem viele der häufig bei Nassdichtungen auftretenden Probleme, wie hohe Leckageraten, geringere Zuverlässigkeit und hohe Betriebskosten, gelöst wurden. Dennoch bestehen Möglichkeiten zur weiteren Verbesserung des Kompressorbetriebs, insbesondere bei Anlagen mit Dichtungsgas-Boosterkompressoren , die einen erheblichen Wartungs- und Betriebskostenaufwand verursachen können.

Siemens Energy hat einen Dichtungsmechanismus entwickelt, der es dem Bediener ermöglicht, auf einen zusätzlichen Dichtungsgasverstärker zu verzichten. Dieser schützt das Dichtungssystem vor Verunreinigungen durch Prozessgase bei niedrigen Drehzahlen oder wenn der Kompressor im Druckbetrieb abgeschaltet ist. Der vorliegende Artikel bietet einen Überblick über Aufbau und Funktionsweise der Dichtung und erläutert Anwendungsbeispiele für Kompressoren, bei denen sie von Vorteil ist.

Grundlagen von DGS und Booster-Kompressoren

Die meisten modernen Zentrifugalkompressoren sind mit einer Doppeldichtung (DGS) zur Wellenendabdichtung ausgestattet. In den letzten Jahren wurden auch viele ältere Kompressoren mit Nassdichtungen nachgerüstet. Die am weitesten verbreitete DGS-Bauart für Erdgasverdichter ist die Tandem-Bauweise, bei der zwei Gleitringdichtungen (primär und sekundär) an den Wellenenden des Verdichters angebracht sind. Im Betrieb gleicht die primäre Dichtung die Druckdifferenz aus. Die sekundäre Dichtung dient als Reserve bei Ausfall der primären Dichtung.

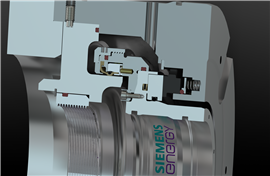

Ein DGS (Dichtungsringsystem) besteht aus zwei ineinandergreifenden Ringen (einem rotierenden und einem stationären). Im Stillstand des Kompressors werden die Ringe durch Federn und die statische Druckverteilung eng aneinander gehalten. Im Betrieb drücken hydrodynamische Kräfte den stationären Ring gegen die Feder. Dadurch entsteht ein Arbeitsspalt von wenigen Mikrometern zwischen den Dichtflächen. Diese Konstruktion ermöglicht sehr geringe Leckageraten, erfordert jedoch im Gegenzug für einen zuverlässigen Betrieb eine Versorgung mit sauberem und trockenem Gas.

Dieses Gas wird üblicherweise am Kompressorausgang entnommen. Es wird gefiltert und aufbereitet, um Verunreinigungen zu entfernen, und anschließend zwischen dem DGS und dem prozessseitigen Labyrinth (PSL) eingespritzt. Der Gasstrom wirkt als Puffer (Film) und schützt das DGS vor dem Eindringen von Prozessgas.

Bei hoher Kompressordrehzahl liefert der Auslassdruck ausreichend Druck, um den Dichtgasstrom durch das Aufbereitungs- und Filtersystem des Trockengasdichtungspanels zu treiben und so eine saubere Dichtgasquelle für das Trockengasdichtungssystem (DGS) bereitzustellen. Bei niedriger Drehzahl (typischerweise beim Anfahren und/oder Abschalten) reicht der Druck jedoch nicht aus, um den Dichtgasstrom durch das Gasdichtungspanel zu treiben, und unbehandeltes Prozessgas kann in den Dichtungsspalt eindringen. Dies kann zu mehreren kostspieligen Problemen führen, darunter die Verschlechterung der Dichtungen, was eine kürzere mittlere Betriebsdauer zwischen Ausfällen (MTBF), längere Stillstandszeiten und potenziell höhere Kosten für einen Austausch des DGS zur Folge hat.

Zum Schutz des DGS beim Anfahren oder im Falle eines Kompressorausfalls installieren die meisten Betreiber pneumatische Dichtgasverstärker (und gegebenenfalls Vorwärmer) an der Gasaufbereitungsanlage oder am Dichtgasverteiler. Der Dichtgasverstärker ist so programmiert, dass er sich automatisch einschaltet, wenn der Dichtgasdifferenzdruck unter einen bestimmten Wert fällt, und gewährleistet so den zuverlässigen Betrieb des DGS.

Bei Kolbenkompressoren , die den Großteil des Marktes ausmachen, installieren Betreiber mitunter einen zweiten Kompressor als Reserve für den Fall eines Ausfalls des Hauptkompressors. Kolbenkompressoren sind naturgemäß betriebskostenintensiv und werden von Endanwendern häufig als eine der problematischsten Komponenten des Kompressorsystems genannt.

In den letzten Jahren haben immer mehr Betreiber von Hubkolbenpumpen auf elektrisch angetriebene (rotierende) Dichtungsgasförderanlagen umgestellt, die eine deutlich höhere Zuverlässigkeit bieten. Allerdings sind die Investitionskosten hoch, und aufgrund der geringen Förderhöhe bei niedrigem Druck sind sie möglicherweise nicht in allen Anwendungsfällen geeignet. Die hohen Anschaffungskosten der Förderanlagen sind in vielen Fällen schwer zu rechtfertigen, insbesondere für Betreiber älterer Anlagen, deren Restbetriebsdauer begrenzt sein kann. Zudem sind sie an abgelegenen Standorten ohne zuverlässige Stromversorgung unter Umständen nicht realisierbar .

Wir stellen Ihnen auslaufsichere Dichtungen vor

Um die häufig auftretenden Probleme mit DGS-Boosterkompressoren zu beheben, hat Siemens Energy eine einzigartige Dichtung aus Polytetrafluorethylen (PTFE) entwickelt, die zwischen DGS und PSL sitzt. Die leckagefreie Dichtung dient als Alternative zu Boostern und kann in die meisten neuen Kompressoranlagen mit DGS integriert werden. Sie lässt sich auch in bestehende Anlagen nachrüsten und bietet somit eine Upgrade-Option für alle, die eine höhere Zuverlässigkeit anstreben.

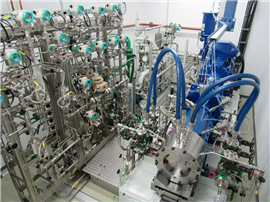

Abbildung 1. Leckdichte Abdichtung in Verbindung mit dem Siemens Energy DGS-System

Leckagefreier Dichtungsprototyp in Verbindung mit einer Trockengasdichtung von Siemens Energy.

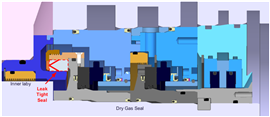

Leckagefreier Dichtungsprototyp in Verbindung mit einer Trockengasdichtung von Siemens Energy.Im normalen Kompressorbetrieb, wenn das DGS durch den Dichtungsgasstrompuffer am Auslass vor dem Eindringen von Prozessgas geschützt ist, ist die Leckagedichtung geöffnet, um Verschleiß durch die hohe Rotationsgeschwindigkeit zu vermeiden. Diese Position wird durch die Zentrifugalkraft aufrechterhalten, die die Dichtlippe über einen Segmentring betätigt. Verringert sich die Kompressordrehzahl oder wird das Gerät abgeschaltet (d. h., wenn der Auslassstrom nicht mehr ausreicht, um das Eindringen von Prozessgas zu verhindern), verringert sich die Zentrifugalkraft, und die Dichtung schließt sich um die Welle, um eine Verunreinigung des DGS von der Prozessseite zu verhindern.

Wenn die Leckagedichte Dichtung sich um die Welle schließt, zwingt sie den Gasstrom, der durch die Primärdichtung austreten würde, in den Dichtungsbereich, nachdem er das Dichtungsgasfeld passiert hat. Dadurch ist das DGS nur sauberem, trockenem Prozessgas ausgesetzt.

Abb. 2:

Die leckagefreie Abdichtung bietet im Vergleich zu Dichtungsgas-Boosterkompressoren mehrere Vorteile, darunter:

Erhöhte Zuverlässigkeit im Vergleich zu Kolben-Dichtungsgasverstärkern – Kolben-Dichtungsgasverstärkerkompressoren bereiten Anwendern von Zentrifugalkompressoren oft Probleme. Die Leckagefreie Dichtung macht den Verstärkerkompressor überflüssig, senkt dadurch die Betriebskosten und Ausfallzeiten und vereinfacht das System durch die Reduzierung der benötigten Komponenten und Verbindungen. Dies verringert das Leckagerisiko und verbessert die Gesamtzuverlässigkeit des Systems. Zudem reduziert sich der Wartungsaufwand, da die Überwachung und Wartung des Dichtungsgasverstärkers entfällt (der Zustand der Leckagefreien Dichtung wird während statischer Phasen überwacht). Diese Vorteile sind besonders relevant für Betreiber, die Probleme mit ihren Kolben-Verstärkern haben oder derzeit keinen Verstärker installiert besitzen.

Geringere Kosten – Die Zuverlässigkeit der Leak Tight Seal ist vergleichbar mit der von Zentrifugal-Boosterkompressoren, die Investitionskosten (CAPEX) sind jedoch deutlich niedriger. Die Kosten variieren je nach Anwendungsanforderungen; ein typisches elektrisch betriebenes Zentrifugal-Boostersystem, das zwei Gasdichtungen mit Gas versorgt, kostet zwischen ca. 150.000 und 400.000 USD. Im Vergleich dazu belaufen sich die Kosten für zwei Leak Tight Seals mit optionaler Überwachung sowie die Anpassungen am Trockengasdichtungs-Bedienfeld auf 40.000 bis 60.000 USD (bei Integration in ein Siemens Energy DGS). Die Dichtungen können direkt zum Einsatzort geliefert und vom Betreiber ähnlich wie ein DGS installiert werden.

Geringere Emissionen - Durch den Einsatz der Leak Tight Seal anstelle eines elektrisch angetriebenen Booster-Kompressors werden der Gesamtstromverbrauch und die damit verbundenen Emissionen des Kompressorsystems reduziert.

Potenzial für kleinere Baugröße – In vielen Fällen ist der Dichtungsgasverstärker als Teil der Vorkonditionierungsanlage installiert, die vom Gasdichtungspanel getrennt ist. Durch die Installation der Leckagesicheren Dichtung kann diese Anlage möglicherweise entfallen, wodurch die Gesamtbaugröße der Anlage potenziell reduziert wird.

Abschluss

Immer wieder wird die Gasdichtungsanlage, insbesondere der Boosterkompressor, von Betreibern als eine der störungsanfälligsten Komponenten von Kompressoranlagen genannt. Die Leak Tight Seal von Siemens Energy stellt eine kostengünstige Alternative zu herkömmlichen Gasdichtungsverstärkern dar und ermöglicht so eine vereinfachte Systemauslegung und höhere Zuverlässigkeit. Sie ist eine wertvolle Ergänzung für jedes DGS-System in der Öl- und Gasindustrie, da sie zusätzlichen Schutz vor Verunreinigungen bietet und somit das Risiko von Ausfallzeiten und den damit verbundenen Kosten für Wartung und Produktionsausfälle reduziert.

Autoren

Olivier Lebigre

Olivier Lebigre  Jose Gilarranz

Jose Gilarranz  Sanda Baciu

Sanda BaciuMAGAZINE

NEWSLETTER