Automatisch von KI übersetzt, Original lesen

Grundpfeiler der Kompression: Der Cooper-Bessemer-Freikolbenmotor

19 Dezember 2023

Cornerstones-Folgerung: Großartige Ideen, die es nicht geschafft haben!

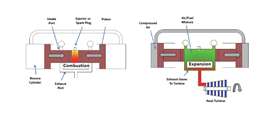

Schematische Darstellung eines gegenläufigen Freikolben-Gasgenerators in Kombination mit einer Axialturbine. Die Verbrennung erfolgte im inneren Totpunkt der Kolben. Der Verbrennungsdruck trieb die Kolben nach außen, während die heißen Abgase eine Axialturbine antrieben.

Schematische Darstellung eines gegenläufigen Freikolben-Gasgenerators in Kombination mit einer Axialturbine. Die Verbrennung erfolgte im inneren Totpunkt der Kolben. Der Verbrennungsdruck trieb die Kolben nach außen, während die heißen Abgase eine Axialturbine antrieben.Die Reihe „Grundlagen der Kompression“ hat im Laufe von über 160 Jahren kontinuierlichen Fortschritts viele bedeutende Produkte und Unternehmen hervorgehoben. Es gab jedoch auch einige großartige Motoren- und Kompressorideen, die sich nicht durchsetzen konnten.

In den 1950er Jahren, bereits im zweiten Jahrhundert seines Bestehens, sah sich Cooper-Bessemer (CB) einer scheinbar unüberwindlichen Herausforderung durch die Gasturbine von General Electric (GE) gegenüber, die sich zunehmend im Markt für Gaspipelines etablierte. GEs turbinengetriebenes Zentrifugalkompressorkonzept schien den integrierten Hubkolbenkompressor für den Einsatz in Pipelines unweigerlich zu verdrängen, und CBs eigener, erst kürzlich entwickelter Zentrifugalkompressor konnte dem wachsenden Wettbewerb nichts entgegensetzen.

Aufgrund der hohen Kosten für Stahlrohre war es wünschenswert, die Kompressorstationen enger beieinander zu platzieren, um die Rohrleitungen stets vollständig auszulasten. Bei den größeren Leitungen sollten die Kompressorstationen in Abständen von etwa 30 bis 50 Meilen angeordnet werden, sodass der Druckabfall zwischen den Stationen so gering war, dass ein Zentrifugalkompressor zur Druckerhöhung eingesetzt werden konnte.

Ernsthafte Bedrohung

Nachdem die El Paso Pipeline Co. 19 GE-Turbinen-Radialverdichter für ihre Pipeline im Südwesten der USA erworben hatte, war CB sich der Bedrohung ihres großen Marktes für integrierte Motor-Kompressor-Systeme bewusst. CB reagierte darauf mit dem Angebot seiner großen Viertakt-LSV-Gasmotoren mit Übersetzungsgetrieben als Antrieb, doch Gasturbinen gewannen bei den Pipelinebetreibern weiterhin an Beliebtheit.

Ralph Boyer, Chefingenieur bei CB, resümierte später, dass er als einzigen Weg, die Konkurrenz zu schlagen und das in angemessener Zeit zu schaffen, einen Kolbenmotor gesehen habe – ein schwerwiegender Fehler. Er berichtete, der Firmenchef sei täglich zu ihm gekommen und habe gefragt: „Was zum Teufel machen Sie mit einer Gasturbine?“ Da CB wenig Erfahrung mit Gasturbinen hatte und zudem langjährige Erfahrung im Bau von Dieselmotoren für Schiffsanwendungen besaß, lag es nahe, dass das Unternehmen eine neue Idee untersuchte, an der die US-Marine interessiert war.

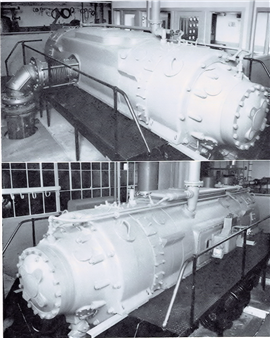

Diese Zeichnung aus dem Jahr 1952 zeigte eine Pipeline-Boosterstation, die drei CB-Freikolben-Gasgeneratoren parallel nutzen würde, um eine Axialturbine anzutreiben, die einen 5000 PS (3729 kW) starken Zentrifugalkompressor antreiben würde.

Diese Zeichnung aus dem Jahr 1952 zeigte eine Pipeline-Boosterstation, die drei CB-Freikolben-Gasgeneratoren parallel nutzen würde, um eine Axialturbine anzutreiben, die einen 5000 PS (3729 kW) starken Zentrifugalkompressor antreiben würde.Das Konzept des Freikolbenmotors entstand Ende der 1920er Jahre in Europa, erzielte jedoch zunächst nur geringen kommerziellen Erfolg. Nach dem Zweiten Weltkrieg flammte das Interesse wieder auf. Durch die Verwendung von gegenüberliegenden horizontalen Kolben, die mechanisch miteinander verbunden waren, um eine symmetrische Bewegung zu gewährleisten, bot das Konzept einige Vorteile gegenüber konventioneller Technologie, darunter Kompaktheit und vibrationsfreies Design. CB und die Marine sahen im Freikolbenmotor die hohe thermische Effizienz des Hubkolben-Verbrennungsmotors und konnten als Heißgasgenerator, der eine Leistungsturbine antrieb, höhere Drehzahlen als herkömmliche Motoren erreichen. CB betrachtete ihn zudem als die ideale Lösung für den Gaspipelinemarkt.

Erhebliche Herausforderungen

Da die Kolbenbewegung zwischen den Endpunkten nicht mechanisch durch einen Kurbelmechanismus eingeschränkt war, bot der Freikolbenmotor den Vorteil eines variablen Verdichtungsverhältnisses. Dies ermöglichte eine optimierte Betriebsweise, einen höheren Wirkungsgrad im Teillastbereich und den Betrieb mit verschiedenen Kraftstoffen. Die variable Hublänge wurde durch eine Frequenzregelung realisiert, bei der die Kolbenbewegung am unteren Totpunkt (UT) mithilfe eines steuerbaren Hydraulikzylinders als Rückstellvorrichtung angehalten wurde. Die Frequenz konnte somit durch eine Pause zwischen dem Erreichen des UT und der Freisetzung der Verdichtungsenergie für den nächsten Hub gesteuert werden. Durch die geringere Anzahl beweglicher Teile reduzierte die rein lineare Bewegung die Reibungsverluste, und die Herstellungskosten sanken. Es wurde erwartet, dass die einfache und kompakte Bauweise daher weniger Wartung erfordern und eine längere Lebensdauer als herkömmliche Motoren aufweisen würde.

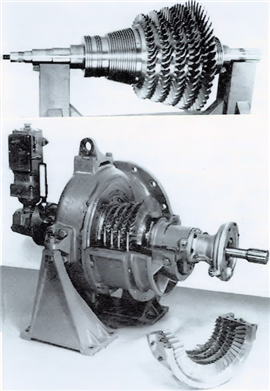

Cooper-Bessemer entwickelte eine fünfstufige Axialturbine zur Umwandlung der Abgasenergie des Freikolben-Gasgenerators in Wellenleistung zum Antrieb eines schnelllaufenden Zentrifugalkompressors, einer Pumpe oder eines elektrischen Generators.

Cooper-Bessemer entwickelte eine fünfstufige Axialturbine zur Umwandlung der Abgasenergie des Freikolben-Gasgenerators in Wellenleistung zum Antrieb eines schnelllaufenden Zentrifugalkompressors, einer Pumpe oder eines elektrischen Generators.Seine einzigartigen Eigenschaften brachten jedoch auch erhebliche Herausforderungen mit sich, die bewältigt werden mussten, um es zu einer realistischen Alternative zu konventioneller Technologie zu machen. Die präzise Steuerung der Kolben-Totpunkte war die größte Herausforderung, da dies notwendig war, um die Kraftstoffzündung und eine effiziente Verbrennung zu gewährleisten, übermäßigen Zylinderdruck zu vermeiden und ein heftiges Aufschlagen der Kolben auf die Zylinderköpfe zu verhindern. Ohne einen Energiespeicher wie ein Schwungrad konnte der Motor absterben, wenn er nicht genügend Kompression aufbaute oder andere Faktoren die Einspritzung, Zündung und Verbrennung beeinflussten. Dies führte zu Fehlzündungen und erforderte eine präzise Drehzahlregelung.

schwerwiegende Mängel

CB begann im Januar 1952 mit Labortests eines Freikolbenmotors, der zunächst mit Dieselkraftstoff betrieben wurde. Ein ASME-Papier aus dem Jahr 1953 gab Einblick in die streng geheim gehaltene Entwicklung in Zusammenarbeit mit der US Navy. Die beiden gegenläufigen Hubzylinder besaßen jeweils einen inneren Zweitakt-Arbeitszylinder mit 356 mm (14 Zoll) Durchmesser und einen äußeren Verdichterzylinder mit 940 mm (37 Zoll) Bohrung. Sowohl der Arbeits- als auch der Spülzylinder waren einfachwirkend mit einem Nettohub von 470 mm (18,5 Zoll). Bei einer Drehzahl von etwa 555 Hüben pro Minute erzeugte der Motor eine Heißgasleistung von umgerechnet 1305 kW (1750 PS) bei 538 °C (1000 °F) und einem thermischen Wirkungsgrad von 45 %. Laut dem Papier war keine Regelung des Rückwärtshubs der Kolben erforderlich, da der Druck im Rückwärtshub und im hinteren Verdichterraum automatisch geregelt wurde. Die Rückwärtsluft wurde der Spülluft entnommen. Ein einzelnes Zahnstangenpaar verband die beiden Kolbenbaugruppen.

CB plante, einen 5000 PS (3729 kW) starken Antriebsmotor zu entwickeln, der drei parallel geschaltete Heißgasgeneratoren mit freiem Kolben zur Ansteuerung einer mehrstufigen Axialturbine nutzen sollte. Die Herausforderungen einer gleichmäßigen Verbrennung mit Erdgas erwiesen sich jedoch als deutlich größer als mit Dieselkraftstoff, und die Entwicklung verlief langsamer, als CB es sich leisten konnte. 1955 kam CB zu dem Schluss, dass das Konzept mit dem freien Kolben gravierende, nicht zu behebende Mängel aufwies . Es wurde nie über die Entwicklungsphase hinausgeführt und das Programm 1957 eingestellt.

Glücklicherweise erkannte das Unternehmen das Potenzial für die Entwicklung einer weiteren neuartigen Antriebsmaschine und begann Anfang 1956 heimlich mit der Evaluierung des Konzepts einer Strahlgasturbine (basierend auf Flugzeugtriebwerken). Bereits 1960 stellte es die weltweit erste Strahlgasturbine vor, die erfolgreich einen CB-Radialverdichter an einer Erdgasleitungsstation im Golf von Mexiko antrieb (siehe COMPRESSORTech2, Juli 2013). Dadurch konnte das Unternehmen seine führende Position im Bereich der Pipelineverdichtung über viele weitere Jahrzehnte behaupten.

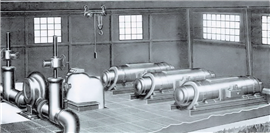

Künstlerische Darstellung einer 5000 PS (3729 kW) starken Anlage bestehend aus drei Freikolbenmotoren, die eine Gasturbine antreiben, welche wiederum einen Zentrifugal-Rohrleitungskompressor antreibt.

Künstlerische Darstellung einer 5000 PS (3729 kW) starken Anlage bestehend aus drei Freikolbenmotoren, die eine Gasturbine antreiben, welche wiederum einen Zentrifugal-Rohrleitungskompressor antreibt.MAGAZINE

NEWSLETTER