05 März 2024

Die Reihe „Grundlagen der Kompression“ hat im Laufe von über 160 Jahren kontinuierlicher Entwicklung viele bedeutende Produkte hervorgehoben. Es gab jedoch auch einige großartige Motoren- und Kompressorideen, die scheiterten. Diese kurze Ergänzung zur Reihe „Grundlagen der Kompression“ beleuchtet einige dieser Entwicklungsfehler.

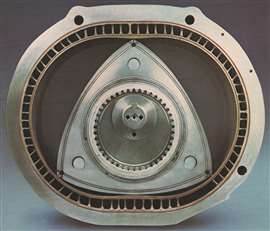

Das Konzept des Wankelmotors geht auf Felix Wankel zurück, der es 1929 in Deutschland entwickelte. Der kommerzielle Erfolg stellte sich jedoch erst kurz nach dem Zweiten Weltkrieg ein. In den USA leistete Curtiss-Wright Pionierarbeit bei der Weiterentwicklung des Wankelmotors für Flugzeugmotoren und, durch Lizenzvergabe, auch für Automobilmotoren. Im Wankelmotor finden die vier Takte des Otto-Kreisprozesses im Raum zwischen den bogenförmigen Flächen eines symmetrischen, dreieckigen Rotors und dem Inneren eines ovalen Epitrochoidengehäuses statt. Der Rotor ist exzentrisch über ein Getriebe auf der Abtriebswelle montiert, sodass er sich langsamer dreht als diese. Die einfache und kompakte Bauweise des Wankelmotors bietet ein höheres Leistungsgewicht als herkömmliche Kolbenmotoren und kann geringere Wartungskosten verursachen.

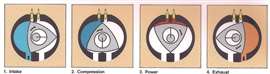

Die vier Phasen des IR-Industrierotationsmotors. Durch die Verwendung eines Innengetriebes konnte der Rotor mit 1/3 der Kurbelwellendrehzahl (oben) laufen.

Die vier Phasen des IR-Industrierotationsmotors. Durch die Verwendung eines Innengetriebes konnte der Rotor mit 1/3 der Kurbelwellendrehzahl (oben) laufen.Auf der Suche nach einem zuverlässigen Motor

Anfang der 1970er-Jahre, als zerlegbare, hochtourige, gegenläufige Kolbenkompressoren in der Öl- und Gasförderung zum Standard wurden, benötigte Ingersoll-Rand (IR) einen zuverlässigen Motor für seine RDS-Hochgeschwindigkeitskompressoren. IR erkannte das Potenzial des Wankelmotors und schloss 1972 einen Lizenzvertrag mit Curtiss-Wright ab, der IR zur Entwicklung, Herstellung und Vermarktung von industriellen Rotationsmotoren für Pumpen, Generatoren und Kompressoren berechtigte.

I-R verfolgte das Ziel, einen erdgasbetriebenen, drehzahlvariablen Antriebsmotor für Kolbenkompressoren in 500-PS-Schritten (373 kW) bei 1000 U/min zu entwickeln. Dies erforderte eine bedeutende Weiterentwicklung der Wankeltechnologie. Der robuste Kompressorantriebsmotor von I-R, gefertigt mit Gehäusen aus Gusseisen und ölgekühlten Rotoren aus Sphäroguss, benötigte einen Hubraum von 40 Litern (2500 Kubikzoll). Bis dahin hatte der größte jemals gebaute Wankelmotor lediglich einen Hubraum von 1,5 Litern (90 Kubikzoll).

Nach zweijähriger, geheimer interner Entwicklung wurde das Produkt offiziell auf der Offshore Technology Conference (OTC) 1976 angekündigt und in der Juli-Ausgabe 1976 von „Diesel & Gas Turbine Progress“ vorgestellt. Es wurden zwei Rotationsmotorenmodelle mit 1000 U/min angeboten, deren Modellnummern sich auf den Hubraum bezogen. Der IR2500 mit 500 PS (373 kW) Leistung nutzte ein einzelnes Rotationsmodul. Der IR5000 mit 1000 PS (746 kW) Leistung verwendete zwei gekoppelte Rotationsmodule. Das erste Gerät wurde heimlich mit einem IR-RDS-Kompressor bei Southwest Industries verpackt und nach der Präsentation auf der OTC für Leerlaufdemonstrationen aufgebaut. IR beauftragte eine Filmfirma mit der heimlichen Produktion eines Films über die gesamte Geschichte der Motorenkonstruktion, -entwicklung und -einführung. Dieser Film wurde zusammen mit Plastikmodellen des Motors verteilt. Diese große Ankündigung eines „revolutionären“ neuen Produkts überraschte die Gaskompressionsbranche völlig.

Die kompakten Saugmotoren wiesen ein Verdichtungsverhältnis von 9:1 auf. Die Oberflächen der Brennräume erforderten höchste Präzision und Oberflächengüte. Der markante dreieckige Rotor trieb die Abtriebswelle über ein Innengetriebe mit einem Übersetzungsverhältnis von 3,0 an. Durch den Wegfall der Verschleißteile herkömmlicher Hubkolbenmotoren und die Reduzierung von Lagern und anderen Bauteilen wurden für den Rotationsmotor geringere Wartungskosten und längere Wartungsintervalle prognostiziert.

IR2500-Rotationsmotor und RDS-2- Kolbenkompressor , montierte Gasförderanlage auf einem Lastkahn in Louisiana, ca. 1977.

IR2500-Rotationsmotor und RDS-2- Kolbenkompressor , montierte Gasförderanlage auf einem Lastkahn in Louisiana, ca. 1977.Für Dauertests wurde über IR Compression Services in Tulsa, Oklahoma, ein umfangreiches Feldtestprogramm eingerichtet. Dabei wurden wertvolle Praxiserfahrungen durch das Leasing der rotierenden Kompressoranlagen für die Erdgasförderung gesammelt. Southwest Industries rüstete 13 Einheiten mit 1000-U/min-IR-RDS-Kompressoren aus und installierte diese bei acht verschiedenen Kunden im Rahmen einjähriger Kompressionsverträge, die alle Serviceleistungen von IR umfassten.

Ölverbrauchsprobleme

Anfang 1977 hatte die führende Einheit bereits über 8000 Betriebsstunden erreicht, doch der Ölverbrauch war trotz ansonsten zuverlässigen Betriebs und eines respektablen thermischen Wirkungsgrades von 32 % wirtschaftlich unrentabel. Durch eine Konstruktionsänderung konnte der Ölverbrauch zwar gesenkt werden, jedoch dichteten die Rotorspitzen (auch Rotorspitzendichtungen genannt) weiterhin ab.

IR5000-Motor treibt einen RDS-2-Kolbenkompressor in einer Gasförderanlage in Pennsylvania an, ca. 1977.

IR5000-Motor treibt einen RDS-2-Kolbenkompressor in einer Gasförderanlage in Pennsylvania an, ca. 1977.Die im Labor sehr gut funktionierenden Motoren stellten im praktischen 24/7-Betrieb mit Erdgas unterschiedlicher Qualität und unterschiedlichen Heizwerts ein ständiges Problem dar. Zeitzeugen bemerkten scherzhaft: „Die Motorgehäuse wurden im Betrieb so heiß, dass sie nachts hell genug glühten, um darin Zeitung zu lesen.“ Die extreme Hitze führte zu Gehäuseverformungen und beeinträchtigte die Spezialbeschichtungen sowie die Wärmebehandlung der Gehäuse und Rotoren.

IR gab zunächst an, dass die Leistungsmodule alle 8000 Stunden ausgetauscht werden müssten, mit der Absicht, dieses Intervall durch Weiterentwicklung verlängern zu können. Obwohl IR zuversichtlich war, dass weitere Feldversuche die Probleme mit der Rotorspitzendichtung lösen würden, führte die parallele Laborentwicklung zu einer 10%igen Leistungssteigerung der Triebwerke, was den im Feld auftretenden Verschleiß der Rotorspitzendichtung tendenziell verschärfte.

Die erste Anlage im Besitz eines Kunden war eine IR5000, die 1976 in der Heath-Kompressorstation von National Fuel Gas installiert wurde. Diese Station wurde ansonsten von zuverlässigen alten Snow-Horizontalkompressoren angetrieben. In einem Newsletter des Coolspring Power Museums aus dieser Zeit wurde eine Exkursion zur Station beschrieben, bei der man die rhythmisch und vergleichsweise leise „tuckernden“ Horizontalkompressoren bewundern konnte. Doch die Besichtigung wurde jäh durch das ohrenbetäubende Heulen des Wankelmotors in der Nacht unterbrochen.

Letztendlich wurden 50 Rotationsaggregate im Feldeinsatz installiert, 43 davon trieben Kompressoren und sieben elektrische Generatoren an. Die Generatorantriebe und zehn der Kompressorantriebe befanden sich im Besitz der Kunden, alle übrigen im Besitz von IR Compression Services. Das letzte neue Aggregat wurde Ende 1979 in Betrieb genommen, da die Apex-Dichtungen weiterhin die Schwachstelle der Motoren darstellten.

Letztendlich erwies sich das gesamte Rotationsmotorenprogramm als großartige Idee , die für IR jedoch ein wirtschaftliches Desaster wurde. Obwohl das Unternehmen Berichten zufolge 10 Millionen Dollar in die Entwicklung der Rotationsmotoren investierte – eine enorme Summe in den 1970er Jahren –, soll es doppelt so viel ausgegeben haben, um sich aus dem Produktgeschäft herauszukaufen. Dennoch kam IR seiner Verantwortung nach, indem es die Rotationsmotoren der Kunden und vermutlich auch die eigenen Fahrzeuge durch Waukesha-Gasmotoren ersetzte.

Am Rande sei erwähnt, dass IR Anfang der 1970er-Jahre auch einen konventionellen Hubkolben-Gasmotor konstruierte und erste Entwicklungsphasen durchführte. Angeblich machte er einen vielversprechenden Eindruck als Hochgeschwindigkeits-Gasmotor, doch letztendlich setzte sich der Rotationsmotor durch, und der Hubkolbenmotor ging nie in Serie.

MAGAZINE

NEWSLETTER