04 abril 2023

Escrito por Michael W. Kuper, PhD., Engenheiro de Materiais, Elliott Group e Michael J. Metzmaier, Engenheiro de Soldagem IV, Engenharia de Materiais, Elliott Group

A soldagem a laser está ganhando aceitação para a restauração de eixos de turbinas e compressores, o que resultou em um aumento na demanda dos clientes por opções de soldagem a laser e em um número crescente de fornecedores de soldagem a laser que oferecem uma variedade de soluções.

Portanto, é importante compreender as capacidades básicas, as limitações e as potenciais dificuldades do processo de revestimento a laser, bem como a forma de qualificar o processo para garantir que as reparações por soldadura a laser cumpram os requisitos da aplicação em questão.

Como em qualquer processo de soldagem, o resultado desejado é um depósito metalurgicamente sólido que atenda ou exceda os critérios mínimos de projeto da aplicação. A seleção da liga do material de adição, sua forma e os métodos de aplicação podem ter um impacto significativo na qualidade e adequação do depósito de solda.

Um dos componentes mais críticos dos equipamentos de turbomáquinas é o rotor. Esses conjuntos de precisão giram a velocidades extremamente altas e devem suportar tensões significativas durante longos períodos de serviço.

Para atingir esse nível de confiabilidade, os fabricantes devem garantir que os componentes sejam adequados à aplicação. Controles rigorosos sobre a composição, as propriedades mecânicas e o processamento asseguram que as peças sejam aceitáveis.

Essas inspeções, verificações e medidas de segurança maximizam a vida útil do equipamento, minimizando o risco de falhas catastróficas.

No entanto, o desgaste decorrente da operação normal acabará por causar danos suficientes que exigem reparo ou substituição . Os danos acumulados são geralmente superficiais, e o reparo oferece uma vantagem em termos de custo e tempo, em comparação com a substituição de todo o rotor, além de adicionar um risco mínimo relacionado ao processo de reparo.

Os processos típicos de reparo incluem revestimento por aspersão, galvanoplastia, soldagem a arco, soldagem a plasma e soldagem a laser. Cada um desses processos apresenta vantagens e desvantagens, dependendo de diversos fatores, como a localização e a extensão do dano, as condições de operação, o ambiente de serviço, o substrato e o material de reparo desejado, além da aceitação do cliente.

Este artigo aborda especificamente os reparos por soldagem a laser e como esse processo pode ser benéfico para reparos em eixos de compressores e turbinas, incluindo as considerações a serem levadas em conta.

A discussão abrange as áreas do eixo mais comumente reparadas, os riscos associados à soldagem a laser nesses locais e os tipos de testes que devem ser exigidos para qualificar o procedimento.

Soldagem por feixe de laser

Antes do advento da soldagem a laser (LBW), o processo mais comum para reparo de eixos era a soldagem a arco submerso (SAW), principalmente porque o processo é robusto e oferece uma alta taxa de deposição.

No entanto, esse processo envolve alta entrada de calor, o que pode causar distorção do eixo e alta tensão residual. Devido à distorção, os reparos por soldagem a arco submerso (SAW) geralmente exigem a remoção de todas as saliências da área reparada, a reconstrução dessas saliências e um extenso processo de sobreposição para garantir material suficiente para restaurar as dimensões.

Além disso, devido à elevada tensão residual resultante da soldagem, os reparos sempre exigem um tratamento térmico pós-soldagem (TTPS) antes da usinagem final, o qual alivia as tensões residuais e minimiza o movimento (distorção) do eixo durante a operação de usinagem.

O acesso a um laser focalizado permite soldagem (incluindo revestimento), corte e tratamento térmico. Embora a soldagem a laser (LBW) exista desde a década de 1970, os avanços tecnológicos e a maior acessibilidade ampliaram seu leque de aplicações industriais, que agora incluem a restauração de rotores de turbomáquinas .

A principal vantagem da soldagem a laser (LBW) é ser um processo de alta densidade energética, sendo, portanto, capaz de soldar com baixíssima entrada de calor, o que minimiza a degradação do metal base, o tamanho da zona afetada pelo calor (ZAC), a tensão residual e a distorção, além de possibilitar velocidades de soldagem muito rápidas.

Entretanto, uma ZTA (Zona Termicamente Afetada) menor também é benéfica, pois reduz o volume do eixo que apresenta potencial para propriedades prejudiciais causadas pelo calor do processo de fusão.

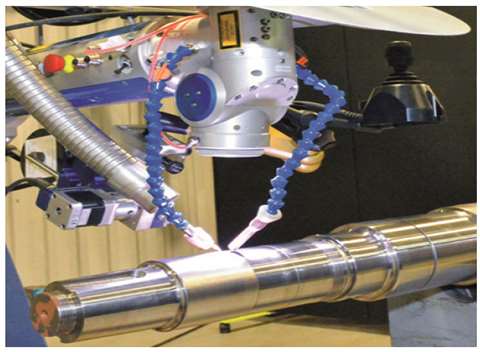

Isso é particularmente importante no caso de ligas tratáveis termicamente, como aços temperados e revenidos, que são comumente usados em rotores de turbomáquinas. Um exemplo de configuração de soldagem a laser é mostrado na Figura 1.

Figura 1. Configuração de soldagem a laser. (Foto: Elliott Group.)

Figura 1. Configuração de soldagem a laser. (Foto: Elliott Group.)Além de exigir baixa entrada de calor, o processo LBW produz soldas por fusão de alta qualidade com uma ligação metalúrgica (sem delaminação, que pode ocorrer em revestimentos baseados em adesão), é facilmente automatizado para garantir consistência e repetibilidade, e possui alta precisão geométrica.

Por exemplo, o tamanho do ponto do laser usado neste estudo pode variar de 0,2 mm de diâmetro para soldas pequenas, a 2,0 mm de diâmetro para revestimentos com taxas de deposição mais altas.

Para tirar proveito das vantagens do processo LBW, as capacidades do processo devem ser compatíveis com a aplicação, e considerações adicionais, descritas abaixo, devem ser exploradas antes da implementação do LBW para restauração de rotores.

Entrega de metal de enchimento

Existem dois processos distintos de soldagem a laser. Um utiliza metal de adição à base de pó (LBW-P) e o outro utiliza metal de adição à base de arame (LBW-W). No processo LBW-P, o pó é fornecido por um alimentador de pó através de tubos e um ou mais bicos, por meio de um jato de gás inerte, que o deposita na poça de fusão.

Na soldagem a laser com arame (LBW-W), o metal de adição é fornecido alimentando o arame na poça de fusão, seja manualmente ou por um alimentador de arame mecanizado.

Esses dois métodos apresentam diferenças metalúrgicas e logísticas que devem ser consideradas ao determinar o processo mais adequado para um determinado reparo. Isso é especialmente relevante considerando que essas diferenças ainda não foram contempladas na norma ASME BPVC.

As variáveis para as especificações do procedimento de soldagem (EPS) para soldagem a laser são abordadas na Tabela QW-264 e QW-264.1 da Seção IX do ASME BPVC.

Entre as variáveis essenciais estão as especificidades relacionadas aos metais de adição em pó, incluindo tamanho, densidade e taxa de alimentação do pó metálico. No entanto, não há menção aos parâmetros do fio de adição.

Isso indica que o código atual considera apenas aplicações de soldagem a laser com base em pó. Consequentemente, a qualificação do procedimento também seria relevante apenas para soldagem a laser com base em pó.

Essa é uma das razões pelas quais requisitos adicionais de qualificação de procedimento podem ser necessários para a soldagem a laser.

A fonte de laser

Diversas fontes de laser podem ser utilizadas para soldagem a laser. Este artigo aborda duas das fontes de laser mais comuns para soldagem: lasers Nd:YAG e lasers de fibra.

Os lasers Nd:YAG consistem em um cristal de granada de ítrio-alumínio dopado com neodímio, que é excitado por uma lâmpada de flash de xenônio para produzir o feixe de laser, enquanto os lasers de fibra consistem em uma matriz de diodos que excitam uma fibra óptica dopada com elementos de terras raras para produzir o feixe de laser.

Embora qualquer uma dessas fontes de laser possa ser usada para restauração de rotores, cada uma delas apresenta vantagens e desvantagens, incluindo qualidade do feixe, tamanho do feixe, frequência do feixe, vida útil, custo e eficiência.

A escolha do melhor laser depende da aplicação. No entanto, quando a conformidade com a norma ASME BPVC é uma preocupação, o laser de fibra é a melhor opção.

A razão para isso reside na diferença na forma como o feixe de laser é gerado e na sua estabilidade ao longo do tempo. No laser Nd:YAG, a lâmpada de flash de xenônio degrada-se com o tempo e torna-se mais fraca à medida que envelhece.

Uma lâmpada menos potente resulta em menor excitação do cristal Nd:YAG, o que diminui a intensidade do feixe de laser produzido. O efeito é que a potência de saída para uma determinada configuração do laser diminui ao longo da vida útil da lâmpada de flash, embora a taxa de degradação provavelmente seja desconhecida.

Isso é problemático para a conformidade, uma vez que, de acordo com a Tabela QW-264 da Seção IX da ASME BPVC, a potência do laser é uma variável crítica que não pode ser alterada para um determinado procedimento de soldagem.

Atender a esse requisito seria praticamente impossível para um laser Nd:YAG, embora esse fato não seja mencionado no código. Ao contrário das fontes Nd:YAG, as fontes de laser de fibra não apresentam esse problema, já que a excitação é realizada por diodos.

Portanto, os lasers de fibra são vastamente superiores e, sem dúvida, necessários em situações que exigem conformidade com as normas.

Laser contínuo ou pulsado

Alguns sistemas a laser agora têm a capacidade de operar tanto em modo pulsado quanto em modo contínuo. A vantagem de usar um laser pulsado é que a entrada de calor pode ser reduzida para minimizar o tamanho da ZTA (Zona Termicamente Afetada), a quantidade de tensão residual e a distorção.

Além das vantagens gerais, a pulsação também é útil em casos específicos, como a soldagem em uma peça usinada com acabamento, onde um tratamento térmico pós-soldagem (PWHT) não é possível. Isso ocorre porque a potência pulsada tem uma entrada de calor menor do que a potência contínua.

A operação de laser pulsado, no entanto, é em grande parte limitada ao LBW-W, já que os sistemas LBW-P operam com maior eficiência utilizando potência contínua. Isso ocorre porque, em aplicações baseadas em pó, o pó é fornecido continuamente, o que resultaria em grande desperdício de pó ou falta de fusão causada por calor insuficiente entre os pulsos.

Em sistemas de soldagem com arame, o alimentador de arame é controlado com precisão pelo equipamento para manter condições de soldagem estáveis. Vale ressaltar que o modo de soldagem, como variável independente, também pode afetar as taxas de deposição do processo de soldagem, mas isso depende muito do tipo de sistema e das condições do reparo.

De forma geral, o modo de soldagem deve ser escolhido com base no tipo de metal de adição utilizado, mas também no tipo de reparo e nas propriedades desejadas da solda.

Projeto de junta

Para minimizar o potencial de defeitos, o projeto da junta deve ser adequado ao tipo de sistema de soldagem utilizado. Os sistemas de soldagem com arame são geralmente mais tolerantes a cantos vivos e ranhuras profundas do que os sistemas de soldagem a pó.

Isso se deve ao fato de que os sistemas de soldagem com arame não necessitam de um sistema de transporte de gás para fornecer o material de adição à zona de soldagem. Em sistemas de soldagem a pó, a turbulência no gás de arraste usado para fornecer o pó à poça de fusão, causada pela geometria do substrato, como um chanfro em V, pode levar a baixas taxas de fornecimento de pó e proteção inadequada.

Taxas de alimentação de pó deficientes resultam em baixa eficiência de soldagem e excesso de calor atingindo o substrato, enquanto uma proteção inadequada pode resultar em porosidade e formação de inclusões de óxido. Além disso, no caso da soldagem a laser com pó (LBW-P), o excesso de pó não fundido também pode se acumular na junta.

A soldagem sobre esse pó solto pode causar defeitos significativos, incluindo falta de fusão, porosidade ou fissuras. Consequentemente, a aplicação de metal de adição em pó em um chanfro requer um ângulo de chanfro maior, o que cria mais acesso à junta de solda, mas também aumenta o volume do chanfro.

Portanto, o volume do sulco em V necessário para extrair corpos de prova ao usar LBW-P é muito grande em comparação com o tamanho típico de um cordão de solda a laser, tornando impraticável a fabricação de corpos de prova para qualificação do procedimento.

No caso da aplicação de metal de enchimento com base em fio, a parede angulada do sulco cria desafios geométricos para o gás de proteção e para a aplicação do fio, o que aumenta a probabilidade de porosidade e a suscetibilidade a defeitos de falta de fusão.

No entanto, a soldagem de ranhura é possível com LBW. Além disso, na maioria dos reparos de eixos em que o LBW é aplicável, os reparos tendem a ser revestimentos de solda, que não exigem soldagem de ranhura.

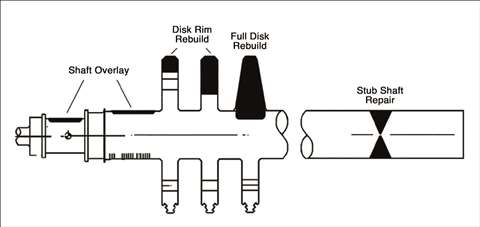

A Figura 2 mostra os tipos comuns de reparo de eixos, incluindo revestimentos, reconstruções e reparos de pontas. Embora o reparo de pontas exija soldagem de ranhura, geralmente não é realizado por soldagem a laser (LBW), visto que outros processos apresentam uma taxa de deposição mais alta.

Em relação ao tipo de material de enchimento, LBW-P e LBW-W serão aceitáveis para reparos gerais de eixos, embora seja necessário ter cautela quando as soldas estiverem próximas a degraus ou detalhes que possam causar turbulência com um processo de soldagem a pó.

No entanto, os requisitos de qualificação do procedimento de soldagem podem ser impossíveis ou impraticáveis para LBW-P, e o LBW-P também pode apresentar dificuldades em locais onde a porosidade é inaceitável.

Figura 2. Reparos comuns em eixos

Figura 2. Reparos comuns em eixosCusto e disponibilidade do metal de enchimento

A possibilidade de escolher um metal de enchimento depende da disponibilidade do material em questão.

Em geral, estão disponíveis versões em fio e em pó para uma variedade de materiais.

No entanto, os materiais à base de arame tendem a se limitar a ligas comumente soldadas, enquanto os materiais em pó tendem a ser voltados para aços de liga mais alta e ligas especiais.

Isso ocorre porque um dos principais impulsionadores da produção de pó é a manufatura aditiva baseada em pó, que apresenta a melhor relação custo-benefício para materiais mais exóticos.

Por isso, é difícil encontrar aço carbono e aço de baixa liga em pó, já que esses materiais são baratos o suficiente para que o uso em pó não seja economicamente viável para a maioria das aplicações industriais.

Como os aços carbono e de baixa liga são amplamente utilizados na indústria de turbomáquinas , os sistemas de soldagem a laser com fio tendem a ser uma opção melhor devido à maior disponibilidade desses materiais. Além disso, o metal de adição em forma de fio geralmente também é menos caro do que em pó.

Defeitos

Do ponto de vista das aplicações, uma das principais diferenças entre a soldagem a laser com pó e a soldagem a laser com arame é o tipo de defeitos e a probabilidade de formação de defeitos durante a soldagem.

A soldagem a laser com solda (LBW-W) é capaz de produzir soldas totalmente densas e sem defeitos, enquanto a soldagem a laser com porosidade (LBW-P) geralmente apresenta uma pequena quantidade de porosidade, no mínimo. Independentemente disso, parâmetros de soldagem, geometria da junta ou condições subótimas podem gerar defeitos em ambos os processos.

Os defeitos típicos que ocorrem na soldagem a laser incluem os seguintes, com exemplos mostrados na Figura 3, que ilustra defeitos em um revestimento LBW-P.

- Porosidade

- Falta de fusão

- Partículas não fundidas

- Rachaduras

A porosidade é caracterizada por vazios que ocorrem dentro do depósito de solda, criados pela fuga de gases que ficam aprisionados durante a solidificação.

Na soldagem a laser (LBW), existem vários métodos pelos quais gases podem ser introduzidos na poça de fusão, mas as principais teorias incluem o aprisionamento de gás de proteção ou vapores metálicos, a cavitação causada pela soldagem instável com penetração total e gases que ficaram aprisionados nas partículas de pó durante o processo de atomização e foram liberados durante a soldagem.

Além disso, a porosidade pode ocorrer devido à cobertura inadequada do gás de proteção durante a soldagem, geralmente causada por uma lente de gás mal alinhada ou turbulência próxima à poça de fusão.

Isso pode ocorrer devido à turbulência criada pela rápida oxidação da poça de fusão em solidificação ou pelos gases gerados pela queima do oxigênio presente no ar. Por fim, a falta de limpeza do metal base e do material de adição também pode contribuir para a porosidade.

A soldagem sobre matéria orgânica (óleo, graxa, sujeira, óxidos, etc.) causa a liberação de gases durante o processo, que ficam retidos na poça de fusão à medida que esta se solidifica.

A falta de fusão é caracterizada por locais onde o metal de adição não se fundiu com o metal base. Isso ocorre quando a fonte de calor gera calor insuficiente para coalescer o metal de adição e o metal base.

As causas típicas para isso incluem ângulo de soldagem inadequado, taxa de alimentação excessiva de material de enchimento e/ou potência insuficiente do laser. Semelhante à falta de fusão, as partículas não fundidas são caracterizadas pela presença de resíduos de pó não fundido na solda.

Esse tipo de defeito é exclusivo da soldagem a laser com pó (LBW-P), pois envolve pó, enquanto a soldagem a laser com água (LBW-W) não. A causa das partículas não fundidas é semelhante à falta de fusão, onde não há calor suficiente para derreter e fundir completamente o material de enchimento com o material base.

Figura 3. Defeitos típicos que ocorrem na soldagem a laser. Esses defeitos foram encontrados em uma solda feita com metal de adição à base de pó. A porosidade pode ser vista pontilhando cada imagem.

Figura 3. Defeitos típicos que ocorrem na soldagem a laser. Esses defeitos foram encontrados em uma solda feita com metal de adição à base de pó. A porosidade pode ser vista pontilhando cada imagem.Isso geralmente ocorre porque o laser não teve tempo, potência e/ou posicionamento correto para fundir todo o metal de adição na área da solda.

A fissuração é caracterizada pela fratura do metal de solda devido à tensão. Ela pode ser causada por diversos fatores, embora exemplos comuns incluam projeto de junta com alta restrição, taxas de resfriamento rápidas, suscetibilidade do metal de adição, contaminação, perfil do cordão de solda e/ou parâmetros de soldagem incorretos.

Sobre os autores

O Dr. Michael W. Kuper é engenheiro de materiais no Grupo de Produtos e Tecnologia da Elliott Group. Ele possui bacharelado, mestrado e doutorado em Ciência e Engenharia de Materiais pela Universidade Estadual de Ohio .

Suas experiências anteriores incluem a análise de soldas de metais dissimilares envolvendo aço 9Cr-1Mo-V soldado com metais de adição à base de níquel e a manufatura aditiva de materiais metálicos com alta taxa de deposição.

Atualmente, ele possui 5 publicações, apresentou pesquisas em mais de uma dezena de conferências técnicas e é um revisor ativo da revista Welding In the World.

Michael Metzmaier é engenheiro de soldagem no Departamento de Engenharia de Materiais do Elliott Group. Ele possui bacharelado em Tecnologia de Engenharia de Soldagem e Fabricação pelo Pennsylvania College of Technology.

Ele ocupou vários cargos dentro do Elliott Group, incluindo engenheiro de produção, supervisor da divisão de rotores e engenheiro de soldagem.

REVISTA

BOLETIM INFORMATIVO

ENTRE EM CONTACTO COM A EQUIPE