05 março 2024

A série "Fundamentos da Compressão" destacou muitos produtos importantes ao longo de mais de 160 anos de progresso contínuo. No entanto, também houve algumas ótimas ideias para motores e compressores que não tiveram sucesso. Esta breve série complementar "Fundamentos da Compressão" apresenta alguns desses fracassos no desenvolvimento.

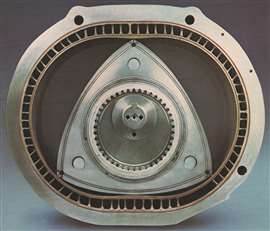

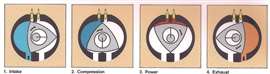

O conceito de motor rotativo teve origem com Felix Wankel na Alemanha em 1929, mas só obteve sucesso comercial logo após a Segunda Guerra Mundial. Nos EUA, a Curtiss-Wright liderou o desenvolvimento inicial do conceito Wankel para motores de avião e, por meio de licenciamento, também para motores de automóvel. No motor Wankel, os quatro tempos de um ciclo Otto ocorrem no espaço entre cada face arqueada de um rotor triangular simétrico e o interior de uma carcaça epitrocoide oval. O rotor é montado excentricamente no eixo de saída por meio de engrenagens, de modo que gira a uma velocidade menor que a do eixo de saída. O design rotativo simples e compacto apresenta uma relação potência/peso superior à dos motores a pistão convencionais e pode ter custos de manutenção mais baixos.

Os quatro eventos do motor rotativo industrial IR. O uso de engrenagens internas permitiu que o rotor girasse a 1/3 da velocidade do virabrequim (na parte superior).

Os quatro eventos do motor rotativo industrial IR. O uso de engrenagens internas permitiu que o rotor girasse a 1/3 da velocidade do virabrequim (na parte superior).À procura de um motor confiável.

No início da década de 1970, com os compressores alternativos balanceados de alta velocidade se tornando a norma em aplicações de exploração e produção de petróleo e gás, a Ingersoll-Rand (IR) buscava um motor confiável para acionar seus compressores RDS de alta velocidade. Enxergando o potencial do conceito rotativo Wankel, a IR firmou um acordo de licenciamento com a Curtiss-Wright em 1972, que lhe concedia o direito de desenvolver, fabricar e comercializar motores rotativos industriais para bombas, geradores e compressores.

O objetivo da I-R de desenvolver um motor primário de velocidade variável movido a gás natural para compressores alternativos, em incrementos de 500 hp (373 kW) a 1000 rpm, envolveu uma extensão significativa da tecnologia Wankel. O motor de acionamento do compressor de serviço pesado da I-R, construído com carcaças de ferro fundido e rotores de ferro nodular refrigerados a óleo, exigia uma cilindrada de 2500 pol³ (40 L). Até então, o maior motor Wankel construído com sucesso tinha apenas 90 pol³ (1,5 L).

Após dois anos de desenvolvimento interno secreto, o produto foi anunciado formalmente na Offshore Technology Conference (OTC) de 1976 e apresentado na edição de julho de 1976 da revista Diesel & Gas Turbine Progress. Dois modelos de motor rotativo de 1000 rpm foram oferecidos, com os números dos modelos referentes à cilindrada. O IR2500, com potência nominal de 500 hp (373 kW), utilizava um único módulo rotativo. O IR5000, com potência nominal de 1000 hp (746 kW), utilizava dois módulos rotativos acoplados. A primeira unidade foi secretamente acondicionada com um compressor IR RDS na Southwest Industries e preparada para demonstrações sem carga após a apresentação na OTC. A IR contratou uma produtora cinematográfica para produzir secretamente um filme sobre toda a história do projeto, desenvolvimento e lançamento do motor. Esses filmes foram distribuídos juntamente com modelos de plástico do motor. Essa grande repercussão sobre um novo produto "revolucionário" pegou a indústria de compressão de gás totalmente de surpresa.

Os motores compactos de aspiração natural tinham uma taxa de compressão de 9:1. Extrema precisão e acabamento superficial eram exigidos nas superfícies da câmara de combustão do motor. O rotor triangular característico acionava o eixo de saída por meio de engrenagens internas com uma relação de 3,0. Ao eliminar as peças de desgaste dos motores alternativos convencionais e ao reduzir o número de rolamentos e outras peças, previa-se que o motor rotativo teria custos de manutenção mais baixos e intervalos de manutenção mais longos.

Motor rotativo IR2500 e compressor alternativo RDS-2 instalados em uma barcaça para produção de gás na Louisiana, por volta de 1977.

Motor rotativo IR2500 e compressor alternativo RDS-2 instalados em uma barcaça para produção de gás na Louisiana, por volta de 1977.Para os testes de resistência, um extenso programa de testes de campo foi estabelecido pela IR Compression Services em Tulsa, Oklahoma. Isso proporcionou uma valiosa experiência em campo através do arrendamento de unidades com compressores rotativos para aplicações de produção de gás natural. Uma frota de 13 unidades foi montada pela Southwest Industries com compressores IR RDS de 1000 rpm, e estas foram instaladas em oito clientes diferentes sob contratos de compressão de um ano que incluíam todos os serviços prestados pela IR.

problemas de consumo de petróleo

No início de 1977, a unidade principal já havia acumulado mais de 8.000 horas, mas o consumo de óleo era economicamente proibitivo, apesar da operação confiável e de uma respeitável eficiência térmica de 32%. O consumo de óleo foi melhorado com uma alteração no projeto, porém as vedações do ápice do rotor (também conhecido como ponta)

Motor IR5000 acionando um compressor alternativo RDS-2 em uma instalação de pressurização de gás na Pensilvânia, por volta de 1977.

Motor IR5000 acionando um compressor alternativo RDS-2 em uma instalação de pressurização de gás na Pensilvânia, por volta de 1977.Os motores, que apresentavam excelente desempenho em laboratório, tornavam-se um problema constante quando submetidos à operação contínua (24 horas por dia, 7 dias por semana) em campo, com gás natural como combustível, cuja qualidade e poder calorífico variavam. Observadores da época afirmavam, em tom de brincadeira, que "as carcaças dos motores ficavam tão quentes em serviço que brilhavam intensamente, permitindo a leitura de um jornal à noite". O calor excessivo causava deformações na carcaça e afetava os revestimentos especiais e até mesmo o tratamento térmico do metal das carcaças e rotores.

Inicialmente, a IR indicou que os módulos de potência precisariam ser trocados a cada 8.000 horas, com a intenção de que esse intervalo pudesse ser estendido com desenvolvimentos adicionais. Embora a IR acreditasse que mais desenvolvimento em campo resolveria os problemas com a vedação do ápice do rotor, o desenvolvimento simultâneo em laboratório levou a um aumento de 10% na potência dos motores, o que tendeu a exacerbar o desgaste da vedação do ápice do rotor que estava ocorrendo em campo.

A primeira unidade de propriedade do cliente foi uma IR5000 instalada na estação de compressão Heath da National Fuel Gas em 1976. Essa estação era alimentada por confiáveis turbinas horizontais Snow. Comentários em um boletim informativo do Coolspring Power Museum da época descreviam uma visita técnica à estação para admirar o som rítmico e relativamente silencioso das turbinas horizontais. Mas a visita foi interrompida pelo rugido estridente do motor Wankel na noite.

Por fim, 50 unidades rotativas foram instaladas em aplicações de campo, sendo 43 acionando compressores e sete acionando geradores elétricos. Os acionamentos dos geradores e 10 dos acionamentos dos compressores eram de propriedade do cliente, e todos os demais pertenciam à IR Compression Services. A última unidade nova entrou em operação no final de 1979, pois as vedações do ápice continuavam sendo o calcanhar de Aquiles desses motores.

Em última análise, todo o programa de motores rotativos foi uma ótima ideia que se revelou um desastre comercial para a IR. Embora a empresa tenha supostamente gasto US$ 10 milhões no desenvolvimento dos motores rotativos, uma quantia enorme na década de 1970, diz-se que o dobro desse valor foi gasto para se desvincular do produto. Mesmo assim, a IR cumpriu sua responsabilidade substituindo as unidades rotativas de propriedade dos clientes, e presumivelmente as de sua própria frota, por motores a gás Waukesha.

Como curiosidade, no início da década de 1970, a IR também teve um motor a gás alternativo convencional em fase de projeto e desenvolvimento inicial. Segundo relatos, parecia um bom projeto de motor a gás de alta velocidade, mas o motor rotativo acabou prevalecendo e o motor alternativo nunca entrou em produção.

MAGAZINE

NEWSLETTER