I pilastri della compressione: l'evoluzione del compressore d'aria

03 febbraio 2025

Questo numero prosegue una serie di articoli complementari a "Cornerstones of Compression", che offrono uno sguardo storico ai settori che hanno guidato l'invenzione e l'evoluzione tecnologica dei compressori e supportato la crescita e lo sviluppo dei settori che da essi dipendevano. Questo numero passa in rassegna alcuni dei primi progressi nelle guarnizioni per bielle e nelle valvole per compressori, che hanno consentito di raggiungere velocità e pressioni di esercizio più elevate.

Progressi nell'imballaggio delle bielle

Fornire una tenuta attorno all'asta del pistone alternativo era un requisito per le macchine a vapore fin dal loro inizio. Le guarnizioni erano richieste anche sulle aste dei pistoni dei compressori alternativi , che stavano diventando comuni nella seconda metà del XIX secolo. Varie rondelle, realizzate con materiali come cotiche di maiale, canapa, anatra, gomma, lamina metallica, frammenti metallici e innumerevoli combinazioni di questi materiali, venivano "riempite" o "stipate" attorno alle aste dei pistoni e tenute in posizione e compresse contro l'asta da una cassa premistoppa. Queste richiedevano un serraggio regolare dei bulloni della cassa premistoppa per controllare le perdite dovute all'usura del materiale di tenuta . Le prime guarnizioni metalliche apparivano sotto forma di pezzi a forma di cuneo di un qualche tipo di metallo dolce disposti in modo che la pressione della flangia imbullonata li facesse premere sull'asta del pistone. Durante questo periodo furono studiate molte varianti di questo design ma, come i loro predecessori, richiedevano una manutenzione continua, consumavano potenza del motore e usuravano e rigavano rapidamente le aste dei pistoni.

Adam W. France, un ingegnere del vapore di Filadelfia, in Pennsylvania, sperimentò diversi progetti, sviluppando infine una guarnizione in ghisa con taglio tangente che brevettò nel 1899. La Figura 1 mostra una delle prime guarnizioni France per bielle con anelli con taglio tangente. Questa guarnizione metallica completamente flottante consentiva agli elementi di tenuta di muoversi liberamente all'interno del gruppo, a differenza delle guarnizioni non flottanti in cui gli elementi di tenuta erano tenuti rigidamente nella cassa premistoppa e richiedevano regolazioni esterne per compensare usura o disallineamento. La guarnizione metallica completamente flottante eliminava i materiali di tenuta che generavano attrito. Inoltre, gli anelli di tenuta metallici antiattrito resistevano a temperature e pressioni elevate. E fornivano una tenuta efficace sulle bielle che si muovevano lateralmente durante la corsa attraverso la guarnizione a causa dell'usura della testa a croce o del cilindro, dell'espansione non uniforme delle parti, del disallineamento o di innumerevoli altre cause.

Sviluppi simili nel settore delle guarnizioni furono realizzati da OJ Garlock più o meno nello stesso periodo; anche Charles Lee Cook presentò diversi brevetti che migliorarono le guarnizioni per bielle. Tutti e tre fondarono le proprie aziende di successo nel settore delle guarnizioni e delle tenute. Lo sviluppo di questo tipo di guarnizioni per bielle fu un passo fondamentale che eliminò un ostacolo fondamentale all'aumento della velocità e della pressione di esercizio dei compressori alternativi .

Progressi nelle valvole dei compressori

I primi compressori alternativi utilizzavano valvole a fungo in metallo pesante o varie valvole ad azionamento meccanico, tra cui le valvole Corliss, controllate da camme e leveraggi, simili a quelli delle macchine a vapore che azionavano i cilindri del compressore. Erano pesanti, rumorose e di breve durata. All'inizio del 1900, i progressi tecnologici portarono alla realizzazione di motori e compressori a velocità più elevate, ma la tecnologia delle valvole del compressore ne limitava l'affidabilità e le prestazioni. Nel 1905, nel tentativo di superare queste limitazioni, la Laidlaw-Dunn-Gordon, che si era fusa con Worthington nel 1899, sviluppò un sistema chiamato "Cincinnati air valve gear". Permetteva l'apertura e la chiusura meccanica di una valvola di aspirazione e la chiusura meccanica di una valvola di scarico, il che si traduceva in una maggiore velocità, un funzionamento più silenzioso e un compressore più efficiente. Il sistema era adatto solo per macchine di grandi dimensioni e, sebbene costoso, era efficace e ampiamente utilizzato.

Le innovative valvole a piastra furono concepite per la prima volta da Hanns Hörbiger in Austria nel 1895. Hörbiger iniziò a collaborare con l'ingegnere Friedrich Wilhelm Rogler nel 1900 e le loro nuove valvole a piastra in acciaio dimostrarono di superare tutti gli svantaggi delle tipologie di valvole comuni all'epoca, consentendo il progresso della tecnologia dei compressori d'aria compressa in Europa.

Figura 2

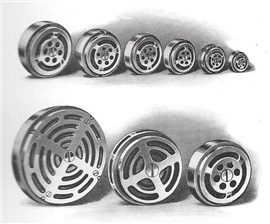

Figura 2Negli Stati Uniti, tra il 1910 e il 1920 si verificò un periodo di rapida innovazione nelle valvole per compressori. Nel 1911, Lorenze Iversen, ingegnere capo della Mesta Machine Company di West Homestead, Pennsylvania, brevettò una valvola a piastra automatica per motori a soffiaggio. La valvola a piastra automatica Mesta, mostrata in Fig. 2, divenne presto lo standard, non solo per Mesta, ma per molte altre aziende produttrici di compressori che ne concessero in licenza la tecnologia per compressori ad aria, gas e refrigerazione. La Fig. 3 mostra l'ampia gamma di dimensioni delle valvole prodotte da Mesta.

Figura 3

Figura 3Nel 1913-1914, Chicago Pneumatic sviluppò la valvola Simplate, che fu utilizzata nei suoi compressori per molti decenni. Nel 1914, Ingersoll-Rand iniziò a introdurre nuovi compressori con la valvola "Rogler", mostrata in Fig. 4, basata sulla precedente invenzione di Hörbiger.

Uno dei progressi più notevoli di Laidlaw-Dunn-Gordon nel campo dei compressori avvenne nel 1915, quando introdusse la valvola a piuma, brevettata in realtà nel 1912. Questa valvola, mostrata in Fig. 5, era così semplice, silenziosa, efficiente e durevole, nonché così universalmente applicabile, che rese praticamente obsoleti tutti i vecchi compressori a valvola a fungo. La valvola a piuma di Laidlaw-Dunn-Gordon divenne un punto fermo dei compressori Worthington per decenni.

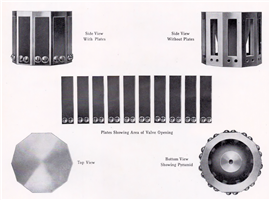

Figura 4

Figura 4Intorno al 1916, la Bury Compressor Company di Erie, Pennsylvania, brevettò la valvola a piastra piramidale universale, mostrata nella Fig. 6. Questa valvola venne descritta come avente il 50% di superficie in più rispetto a qualsiasi altra valvola utilizzata e come "resistente come le piramidi; silenziosa come la sfinge".

Tutte queste valvole includevano un sistema di ammortizzazione e funzionavano a pressione differenziale, anziché affidarsi all'azionamento meccanico. Inoltre, presentavano una minore resistenza, e quindi una maggiore efficienza, rispetto alle valvole a fungo in metallo pesante. Queste tecnologie di valvole e guarnizioni di inizio XX secolo rimasero diffuse fino agli anni '70, quando la disponibilità di materiali plastici ingegnerizzati portò nuovamente a sviluppi che consentirono un funzionamento affidabile del compressore a velocità ancora più elevate.

Figura 5

Figura 5  Figura 6

Figura 6Il prossimo numero completerà questa breve serie sull'evoluzione dei compressori d'aria industriali .

RIVISTA

NEWSLETTER