Traduit automatiquement par IA, lire l'original

Les fondements de la compression : l'évolution des compresseurs d'air

03 février 2025

Cet article s'inscrit dans la série « Fondements de la compression » et propose un aperçu historique des industries qui ont impulsé l'invention et l'évolution technologique des compresseurs, et soutenu la croissance et le développement des industries qui en dépendaient. Ce numéro passe en revue certaines avancées majeures concernant les garnitures de tiges de piston et les soupapes de compresseur, qui ont permis d'atteindre des vitesses et des pressions de fonctionnement plus élevées.

Progrès dans le garnissage des tiges de piston

L'étanchéité autour de la tige de piston était une nécessité pour les machines à vapeur depuis leur invention. Elle était également indispensable sur les tiges de piston des compresseurs alternatifs , qui se sont généralisés dans la seconde moitié du XIXe siècle. Diverses rondelles, fabriquées à partir de matériaux tels que la couenne de porc, le chanvre, le canard, le caoutchouc, la feuille de métal, les copeaux de métal et d'innombrables combinaisons de ces matériaux, étaient insérées autour des tiges de piston et maintenues en place et comprimées contre la tige par une boîte à garniture. Un resserrage régulier des boulons de la boîte à garniture était nécessaire pour contrôler les fuites dues à l'usure du matériau de garniture . Les premières garnitures métalliques se présentaient sous la forme de pièces en forme de coin, constituées d'un métal tendre, disposées de manière à ce que la pression exercée par la bride boulonnée les fasse s'appuyer sur la tige de piston. De nombreuses variantes de ce modèle ont été étudiées durant cette période, mais, comme leurs prédécesseurs, elles nécessitaient un entretien constant, consommaient de l'énergie du moteur et usaient et rayaient rapidement les tiges de piston.

Adam W. France, ingénieur en machines à vapeur à Philadelphie (Pennsylvanie), a expérimenté différents modèles, aboutissant à la mise au point d'une garniture en fonte à coupe tangentielle qu'il a brevetée en 1899. La figure 1 montre un ancien boîtier de garniture de tige de piston France avec les bagues à coupe tangentielle. Cette garniture métallique entièrement flottante permettait aux éléments d'étanchéité de se déplacer librement à l'intérieur de l'ensemble, contrairement aux garnitures non flottantes où les éléments étaient maintenus rigidement dans la boîte à garniture et nécessitaient un réglage externe pour compenser l'usure ou le désalignement. La garniture métallique entièrement flottante éliminait les matériaux de garniture sources de friction. De plus, les bagues d'étanchéité métalliques antifriction résistaient aux hautes températures et pressions. Elles assuraient une étanchéité efficace sur les tiges de piston qui se déplaçaient latéralement lors de leur course à travers la garniture en raison de l'usure de la traverse ou du cylindre, de la dilatation inégale des pièces, du désalignement ou de nombreuses autres causes.

Des développements similaires en matière de garnitures d'étanchéité furent réalisés à peu près à la même époque par O.J. Garlock ; Charles Lee Cook déposa également plusieurs brevets améliorant ces garnitures pour tiges de piston. Tous trois fondèrent ensuite avec succès leurs propres entreprises spécialisées dans les garnitures et l'étanchéité. La mise au point de ce type de garniture pour tiges de piston constitua une étape cruciale, levant un obstacle majeur à l'augmentation de la vitesse et de la pression de fonctionnement des compresseurs alternatifs .

Progrès dans le domaine des soupapes de compresseur

Les premiers compresseurs alternatifs utilisaient de lourdes soupapes à champignon en métal ou diverses soupapes à commande mécanique, notamment les soupapes Corliss, actionnées par des cames et des tringleries, à l'instar des machines à vapeur qui entraînaient les cylindres du compresseur. Ils étaient lourds, bruyants et leur durée de vie était limitée. Au début du XXe siècle, les progrès technologiques permettaient de développer des moteurs et des compresseurs plus rapides, mais la technologie des soupapes limitait leur fiabilité et leurs performances. En 1905, afin de pallier ces limitations, Laidlaw-Dunn-Gordon, qui avait fusionné avec Worthington en 1899, mit au point un système appelé « distributeur pneumatique de Cincinnati ». Ce système permettait l'ouverture et la fermeture mécaniques d'une soupape d'admission et la fermeture mécanique d'une soupape de refoulement, ce qui se traduisait par un compresseur plus rapide, plus silencieux et plus efficace. Ce système était uniquement adapté aux grandes machines et, bien que coûteux, il s'avéra efficace et largement utilisé.

Les vannes à plaque innovantes ont été conçues pour la première fois par Hanns Hörbiger en Autriche en 1895. Hörbiger a commencé à travailler avec l'ingénieur Friedrich Wilhelm Rogler en 1900, et leurs nouvelles vannes à plaque en acier ont démontré qu'elles surmontaient tous les inconvénients des conceptions de vannes courantes à l'époque, permettant ainsi le développement de la technologie des compresseurs d'air à souffler en Europe.

Fig. 2

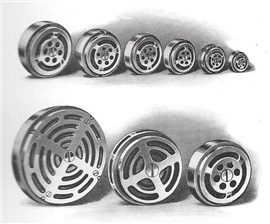

Fig. 2Aux États-Unis, une période d'innovation rapide dans le domaine des soupapes de compresseur s'est déroulée entre 1910 et 1920. En 1911, Lorenze Iversen, ingénieur en chef de la Mesta Machine Company de West Homestead, en Pennsylvanie, a breveté une soupape à plaque automatique pour moteurs à soufflerie. La soupape à plaque automatique Mesta, illustrée à la figure 2, est rapidement devenue la norme, non seulement pour Mesta, mais aussi pour de nombreuses autres entreprises de compresseurs qui ont acquis une licence pour la technologie des soupapes Mesta destinées aux compresseurs d'air, de gaz et de réfrigération. La figure 3 présente la vaste gamme de tailles de soupapes fabriquées par Mesta.

Fig. 3

Fig. 3Entre 1913 et 1914, Chicago Pneumatic mit au point la soupape Simplate, utilisée dans ses compresseurs pendant de nombreuses décennies. En 1914, Ingersoll-Rand commença à commercialiser de nouveaux compresseurs équipés de la soupape « Rogler », illustrée à la figure 4, dérivée de l’invention antérieure de Hörbiger.

L'une des avancées les plus remarquables de Laidlaw-Dunn-Gordon en matière de compresseurs remonte à 1915, avec l'introduction du clapet à ailettes, breveté dès 1912. Ce clapet, illustré à la figure 5, était si simple, silencieux, efficace et durable, et d'une applicabilité si universelle, qu'il a immédiatement rendu obsolètes tous les compresseurs à soupape à champignon classiques. Le clapet à ailettes Laidlaw-Dunn-Gordon est devenu un élément essentiel des compresseurs Worthington pendant des décennies.

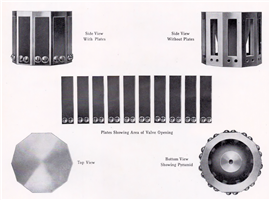

Fig. 4

Fig. 4Vers 1916, la Bury Compressor Company d'Erie, en Pennsylvanie, a breveté la vanne à plaque pyramidale universelle, illustrée à la figure 6. Celle-ci était décrite comme ayant 50 % de surface en plus que toute autre vanne utilisée et étant « durable comme les pyramides ; silencieuse comme le sphinx ».

Toutes ces soupapes étaient dotées d'un système d'amortissement et fonctionnaient par pression différentielle, sans actionnement mécanique. Elles offraient une résistance moindre, et donc un rendement supérieur, aux soupapes à clapet en métal lourd. Ces technologies de soupapes et de garnitures du début du XXe siècle sont restées prédominantes jusque dans les années 1970, lorsque la disponibilité de matériaux plastiques techniques a permis de développer des solutions autorisant un fonctionnement fiable des compresseurs à des vitesses encore plus élevées.

Fig. 5

Fig. 5  Fig. 6

Fig. 6Le prochain numéro viendra compléter cette brève série sur l' évolution des compresseurs d'air industriels .

MAGAZINE

NEWSLETTER