Traduit automatiquement par IA, lire l'original

Le moteur à gaz rotatif Ingersoll-Rand

05 mars 2024

La série « Les Fondements de la Compression » a mis en lumière de nombreux produits importants au cours de plus de 160 ans de progrès continus. Cependant, certaines idées prometteuses de moteurs et de compresseurs n'ont pas abouti. Cette brève série, qui fait suite à « Les Fondements de la Compression », présente plusieurs échecs de développement.

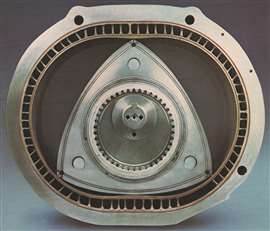

Le concept du moteur rotatif a été créé par Felix Wankel en Allemagne en 1929, mais il n'a connu de succès commercial qu'après la Seconde Guerre mondiale. Aux États-Unis, Curtiss-Wright a été un pionnier dans le développement du concept Wankel pour les moteurs d'avions, puis, par le biais de licences, pour les moteurs automobiles. Dans le moteur Wankel, les quatre temps du cycle d'Otto se produisent dans l'espace entre chaque face arquée d'un rotor triangulaire symétrique et l'intérieur d'un carter épitrochoïde de forme ovale. Le rotor est monté de manière excentrée sur l'arbre de sortie grâce à un système d'engrenages, de sorte qu'il tourne à une vitesse inférieure à celle de l'arbre. La conception simple et compacte du moteur rotatif offre un rapport puissance/poids supérieur à celui des moteurs à pistons classiques et permet de réduire les coûts d'entretien.

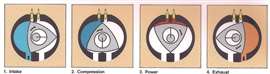

Les quatre étapes du fonctionnement du moteur rotatif industriel IR. L'utilisation d'un engrenage interne permettait au rotor de tourner à 1/3 de la vitesse du vilebrequin (en haut).

Les quatre étapes du fonctionnement du moteur rotatif industriel IR. L'utilisation d'un engrenage interne permettait au rotor de tourner à 1/3 de la vitesse du vilebrequin (en haut).Je recherche un moteur fiable

Au début des années 1970, alors que les compresseurs alternatifs équilibrés à grande vitesse et séparables devenaient la norme dans les applications pétrolières et gazières en amont, Ingersoll-Rand (IR) recherchait un moteur fiable pour entraîner ses compresseurs RDS à grande vitesse. Percevant le potentiel du concept de moteur rotatif Wankel, IR signa en 1972 un accord de licence avec Curtiss-Wright l'autorisant à développer, fabriquer et commercialiser des moteurs rotatifs industriels destinés aux pompes, aux générateurs et aux compresseurs.

L'objectif d'I-R, qui consistait à développer un moteur principal à vitesse variable alimenté au gaz naturel pour compresseurs alternatifs, par paliers de 500 ch (373 kW) à 1 000 tr/min, impliquait une extension significative de la technologie Wankel. Le moteur d'entraînement de compresseur haute performance d'I-R, construit avec des carters en fonte et des rotors en fonte nodulaire refroidis à l'huile, nécessitait une cylindrée de 40 litres (2 500 pouces cubes). Jusqu'alors, le plus gros moteur Wankel ayant fonctionné n'avait atteint que 1,5 litre (90 pouces cubes).

Après deux années de développement interne mené dans le plus grand secret, le produit fut officiellement annoncé lors de la conférence Offshore Technology Conference (OTC) de 1976 et présenté dans le numéro de juillet 1976 de la revue Diesel & Gas Turbine Progress. Deux modèles de moteurs rotatifs de 1 000 tr/min étaient proposés, leur désignation correspondant à leur cylindrée. L’IR2500, d’une puissance de 500 ch (373 kW), utilisait un seul module rotatif. L’IR5000, d’une puissance de 1 000 ch (746 kW), utilisait deux modules rotatifs couplés. Le premier exemplaire fut secrètement assemblé avec un compresseur IR RDS chez Southwest Industries et installé pour des démonstrations à vide après sa présentation à l’OTC. IR fit réaliser secrètement par une société de production un film retraçant l’histoire de la conception, du développement et du lancement du moteur. Ces films furent distribués avec des maquettes en plastique du moteur. Ce lancement en grande pompe d’un nouveau produit « révolutionnaire » prit totalement par surprise l’industrie de la compression de gaz.

Les moteurs compacts à aspiration naturelle présentaient un taux de compression de 9:1. Une précision et un état de surface extrêmes étaient requis pour les chambres de combustion. Le rotor triangulaire caractéristique entraînait l'arbre de sortie par un système d'engrenages internes au rapport de 3,0. Grâce à l'élimination des pièces d'usure des moteurs à pistons classiques et à la réduction du nombre de roulements et autres pièces, le moteur rotatif était censé offrir des coûts d'entretien moindres et des intervalles de maintenance plus espacés.

Ensemble de production de gaz monté sur une barge, composé d'un moteur rotatif IR2500 et d'un compresseur alternatif RDS-2, en Louisiane, vers 1977.

Ensemble de production de gaz monté sur une barge, composé d'un moteur rotatif IR2500 et d'un compresseur alternatif RDS-2, en Louisiane, vers 1977.Pour les essais d'endurance, un vaste programme d'essais sur le terrain a été mis en place par IR Compression Services à Tulsa, dans l'Oklahoma. Ce programme a permis d'acquérir une précieuse expérience pratique grâce à la location de groupes compresseurs rotatifs pour des applications de production de gaz naturel. Un parc de 13 unités, équipées de compresseurs IR RDS de 1 000 tr/min, a été constitué par Southwest Industries et installé chez huit clients différents dans le cadre de contrats de compression d'un an incluant l'ensemble des services fournis par IR.

Problèmes de consommation de pétrole

Début 1977, le groupe électrogène principal totalisait plus de 8 000 heures de fonctionnement, mais la consommation d'huile était économiquement prohibitive malgré un fonctionnement par ailleurs fiable et un rendement thermique respectable de 32 %. La consommation d'huile a été améliorée grâce à une modification de conception ; cependant, les joints d'étanchéité de l'apex (ou extrémité) du rotor…

Moteur IR5000 entraînant un compresseur alternatif RDS-2 dans une installation de surpression de gaz en Pennsylvanie, vers 1977.

Moteur IR5000 entraînant un compresseur alternatif RDS-2 dans une installation de surpression de gaz en Pennsylvanie, vers 1977.Ces moteurs, qui fonctionnaient parfaitement en laboratoire, posaient des problèmes constants lorsqu'ils devaient fonctionner 24 h/24 et 7 j/7 sur le terrain avec du gaz naturel dont la qualité et le pouvoir calorifique étaient variables. À l'époque, certains observateurs affirmaient avec humour que « les carters étaient si chauds en service qu'ils étaient incandescents, permettant même de lire un journal la nuit ». Cette chaleur excessive provoquait des déformations du carter et altérait les revêtements spéciaux, voire le traitement thermique des métaux des carters et des rotors.

IR avait initialement indiqué que les modules de puissance devraient être remplacés toutes les 8 000 heures, avec l’intention de prolonger cette durée grâce à des développements ultérieurs. Bien qu’IR fût confiante que des essais sur le terrain supplémentaires permettraient de résoudre les problèmes d’étanchéité d’apex, des développements menés simultanément en laboratoire ont conduit à une augmentation de 10 % de la puissance des moteurs, ce qui a eu tendance à aggraver l’usure du joint d’apex du rotor constatée sur le terrain.

Le premier groupe compresseur appartenant à un client était un IR5000 installé à la station de compression Heath de National Fuel Gas en 1976. Cette station était par ailleurs alimentée par de vieux compresseurs horizontaux Snow, fiables et anciens. Un article paru à l'époque dans le bulletin du Coolspring Power Museum décrivait une visite de la station pour admirer le fonctionnement rythmé et relativement silencieux des compresseurs horizontaux. Mais cette visite fut interrompue par le hurlement strident du groupe Wankel dans la nuit.

Au final, 50 groupes rotatifs ont été mis en service, dont 43 entraînant des compresseurs et sept des générateurs électriques. Les entraînements des générateurs et 10 des entraînements des compresseurs appartenaient aux clients, les autres étant la propriété d'IR Compression Services. Le dernier groupe a été mis en service fin 1979, les joints d'étanchéité d'apex demeurant le point faible de ces moteurs.

Au final, le programme de moteurs rotatifs, pourtant une excellente idée , s'est révélé un désastre commercial pour IR. Bien que l'entreprise ait dépensé 10 millions de dollars pour développer ces moteurs, une somme considérable dans les années 1970, on estime qu'elle a investi le double pour se désengager du marché. IR a néanmoins assumé ses responsabilités en remplaçant les moteurs rotatifs de ses clients, et vraisemblablement ceux de sa propre flotte, par des moteurs à essence Waukesha.

Par ailleurs, au début des années 1970, IR disposait également d'un moteur à essence alternatif classique, dont la conception et le développement initial avaient été menés. Ce moteur semblait prometteur pour les applications à grande vitesse, mais le moteur rotatif s'est imposé et le moteur alternatif n'a jamais été produit en série.

MAGAZINE

NEWSLETTER