Traducido automáticamente por IA, leer el original

Pilares de la compresión: Evolución del compresor de aire

03 febrero 2025

Este artículo continúa la serie de artículos complementarios de «Fundamentos de la Compresión», que ofrecen una perspectiva histórica de las industrias que impulsaron la invención y la evolución tecnológica de los compresores y que, a su vez, sustentaron el crecimiento y el desarrollo de las industrias que dependían de ellos. En esta edición se repasan algunos de los primeros avances en el empaquetado de vástagos de pistón y válvulas de compresor que permitieron alcanzar mayores velocidades y presiones de funcionamiento.

Avances en el empaquetado de vástagos de pistón

El sellado de la varilla del pistón alternativo era un requisito para las máquinas de vapor desde sus inicios. También se requerían sellos en las varillas de los pistones de los compresores alternativos , que se hicieron comunes en la segunda mitad del siglo XIX. Diversas arandelas, fabricadas con materiales como corteza de cerdo, cáñamo, pato, caucho, papel de aluminio, virutas de metal e innumerables combinaciones de estos materiales, se colocaban alrededor de las varillas y se mantenían en su lugar mediante una prensaestopas. Esto requería un ajuste periódico de los tornillos de la prensaestopas para controlar las fugas a medida que el material de empaquetadura se desgastaba. Las primeras empaquetaduras metálicas consistían en piezas en forma de cuña de algún tipo de metal blando, dispuestas de tal manera que la presión de la brida atornillada las hacía presionar la varilla del pistón. Durante este período se investigaron muchas variaciones de este diseño, pero, al igual que sus predecesoras, requerían mantenimiento continuo, consumían energía del motor y desgastaban y rayaban rápidamente las varillas.

Adam W. France, ingeniero de máquinas de vapor en Filadelfia, Pensilvania, experimentó con diversos diseños, desarrollando finalmente un empaque de hierro fundido con corte tangencial que patentó en 1899. La figura 1 muestra una de las primeras cajas de empaque de vástago de pistón France con los anillos de corte tangencial. Este empaque metálico flotante permitía que los elementos de sellado se movieran libremente dentro del conjunto, a diferencia de los empaques no flotantes, en los que dichos elementos se mantenían rígidos en la caja de empaquetadura y requerían ajustes externos para compensar el desgaste o la desalineación. El empaque metálico flotante eliminaba los materiales de empaque que producían fricción. Además, los anillos de sellado metálicos antifricción soportaban altas temperaturas y presiones, y proporcionaban un sellado eficaz en los vástagos de pistón que se movían lateralmente al recorrer el empaque debido al desgaste de la cruceta o el cilindro, la expansión desigual de las piezas, la desalineación u otras innumerables causas.

O.J. Garlock realizó desarrollos similares en el ámbito del empaquetado casi al mismo tiempo; y Charles Lee Cook también introdujo varias patentes que mejoraron el empaquetado de vástagos de pistón. Los tres fundaron posteriormente sus propias empresas de empaquetado y sellado, que resultaron exitosas. El desarrollo de este tipo de empaquetado de vástago de pistón fue un paso crucial que eliminó un obstáculo fundamental para aumentar la velocidad y la presión de funcionamiento de los compresores alternativos .

Avances en válvulas de compresores

Los primeros compresores alternativos utilizaban pesadas válvulas de asiento metálicas o diversas válvulas de accionamiento mecánico, incluidas las válvulas Corliss, controladas por levas y varillajes, de forma similar a las máquinas de vapor que impulsaban los cilindros del compresor. Eran pesados, ruidosos y de corta vida útil. A principios del siglo XX, los avances tecnológicos permitieron el desarrollo de motores y compresores de mayor velocidad, pero la tecnología de las válvulas de los compresores limitaba su fiabilidad y rendimiento. En 1905, con el fin de superar estas limitaciones, Laidlaw-Dunn-Gordon, que se había fusionado con Worthington en 1899, desarrolló un sistema denominado mecanismo de válvulas de aire Cincinnati. Este sistema permitía la apertura y el cierre mecánicos de la válvula de entrada y el cierre mecánico de la válvula de descarga, lo que se traducía en un compresor más rápido, silencioso y eficiente. El mecanismo solo era adecuado para máquinas grandes y, aunque costoso, resultó eficaz y de uso generalizado.

Las innovadoras válvulas de placa fueron concebidas por primera vez por Hanns Hörbiger en Austria en 1895. Hörbiger comenzó a trabajar con el ingeniero Friedrich Wilhelm Rogler en 1900, y sus nuevas válvulas de placa de acero demostraron superar todas las desventajas de los diseños de válvulas que eran comunes en ese momento, lo que permitió el avance de la tecnología de compresores de aire de soplado en Europa.

Figura 2

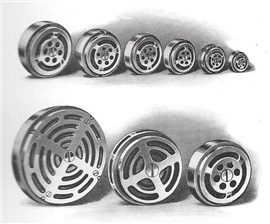

Figura 2En Estados Unidos, entre 1910 y 1920 se produjo un período de rápida innovación en válvulas para compresores. En 1911, Lorenze Iversen, ingeniero jefe de la Mesta Machine Company de West Homestead, Pensilvania, patentó una válvula de placas automática para motores de soplado. La válvula de placas automática de Mesta, que se muestra en la figura 2, pronto se convirtió en el estándar, no solo para Mesta, sino también para muchas otras empresas de compresores que licenciaron la tecnología de válvulas de Mesta para compresores de aire, gas y refrigeración. La figura 3 muestra la amplia gama de tamaños de válvulas que fabricaba Mesta.

Figura 3

Figura 3Entre 1913 y 1914, Chicago Pneumatic desarrolló la válvula Simplate, que se utilizó en sus compresores durante muchas décadas. En 1914, Ingersoll-Rand comenzó a introducir nuevos compresores con la válvula «Rogler», que se muestra en la figura 4 y que se basaba en la invención anterior de Hörbiger.

Uno de los avances más notables de Laidlaw-Dunn-Gordon en compresores se produjo en 1915 con la introducción de la válvula de mariposa, patentada en 1912. Esta válvula, que se muestra en la figura 5, era tan sencilla, silenciosa, eficiente y duradera, y de tan amplia aplicación, que prácticamente dejó obsoletos de inmediato todos los compresores antiguos de válvula de asiento. La válvula de mariposa de Laidlaw-Dunn-Gordon se convirtió en un elemento básico de los compresores Worthington durante décadas.

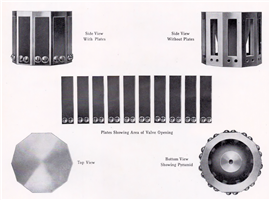

Figura 4

Figura 4Hacia 1916, la compañía Bury Compressor Company de Erie, Pensilvania, patentó la válvula de placa de caja piramidal universal, que se muestra en la figura 6. Esta se describió como teniendo un 50% más de área que cualquier otra válvula utilizada y siendo “duradera como las pirámides; silenciosa como la esfinge”.

Todas estas válvulas incorporaban un sistema de amortiguación y funcionaban mediante presión diferencial, en lugar de depender de un accionamiento mecánico. Además, presentaban menor resistencia y, por lo tanto, mayor eficiencia que las pesadas válvulas de asiento metálicas. Estas tecnologías de válvulas y empaquetaduras de principios del siglo XX siguieron vigentes hasta la década de 1970, cuando la disponibilidad de materiales plásticos de ingeniería propició nuevamente desarrollos que permitieron un funcionamiento fiable de los compresores a velocidades aún mayores.

Figura 5

Figura 5  Figura 6

Figura 6El próximo número completará esta breve serie sobre la evolución de los compresores de aire industriales .

MAGAZINE

NEWSLETTER