Traducido automáticamente por IA, leer el original

Pilares de la compresión: El compresor del laberinto de Burckhardt

30 mayo 2023

Sulzer introdujo por primera vez una tecnología única de compresores alternativos en 1935.

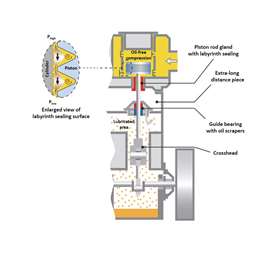

El crecimiento del mercado del gas natural licuado (GNL) ha impulsado el uso de compresores de laberinto en instalaciones fijas y marinas. Los compresores de laberinto verticales en línea emplean una tecnología exclusiva entre el pistón y la pared del cilindro, y entre el vástago del pistón y su prensaestopas. El efecto de sellado del laberinto se logra mediante numerosos puntos de estrangulamiento diminutos que impiden las fugas de alta a baja presión. En cada punto de estrangulamiento, la energía de presión se transforma en energía cinética debido a la restricción del flujo. Este proceso se repite en cada combinación de punto de estrangulamiento y cámara de volumen a lo largo de la pared del pistón y del prensaestopas del vástago hasta alcanzar la reducción de presión requerida. Se mantiene un pequeño volumen de holgura entre las superficies adyacentes y la cantidad limitada de gas que atraviesa el sistema de sellado se recupera internamente. Este sellado sin contacto del pistón y el vástago se consigue sin necesidad de lubricación y sin contacto físico que pudiera generar fricción mecánica o desgaste de los elementos de sellado en el cilindro del compresor. Esto ofrece ventajas para la compresión libre de contaminación de gases puros, y los compresores de laberinto generalmente han mostrado intervalos de mantenimiento más prolongados que otros tipos de compresores alternativos.

Sin embargo, los compresores laberínticos no son nuevos. Actualmente, la mayoría son fabricados por Burckhardt Compression , pero en realidad fueron introducidos por primera vez por Sulzer para la compresión de amoníaco en una cervecería de Zúrich, Suiza, en 1935. Tras varios años de colaboración, Sulzer adquirió Burckhardt Engineering Works en 1969. Unos años más tarde, la empresa pasó a llamarse Sulzer-Burckhardt AG. Anteriormente, tanto Sulzer como Burckhardt contaban con una larga trayectoria industrial; Sulzer, sobre todo, en motores de vapor y diésel, y Burckhardt en compresores alternativos.

Sulzer fue fundada en 1834 por Johann Jakob Sulzer-Neuffert en Winterthur, Suiza. Junto a sus dos hijos, Johann y Salomon, la empresa comenzó produciendo hierro fundido. En 1841, los hermanos Sulzer fabricaron su primera máquina de vapor. En 1851, con la incorporación del ingeniero de diseño inglés Charles Brown, Sulzer desarrolló durante décadas máquinas de vapor revolucionarias. En 1898, inició una colaboración con Rudolph Diesel, lo que condujo al desarrollo del primer motor diésel Sulzer. Ya en 1880, Sulzer también comenzó a fabricar máquinas frigoríficas, un esfuerzo que posteriormente la llevó a desarrollar el compresor laberíntico para la compresión de amoníaco sin aceite, utilizado en ciclos de refrigeración.

Franz Burckhardt fundó su empresa en 1844 en Basilea, Suiza, dedicada a la fabricación de maquinaria para la industria textil. En 1856, la empresa comenzó a producir máquinas de vapor y, para 1883, había desarrollado y vendido su primer compresor alternativo, una máquina de una sola etapa que funcionaba en seco y que producía una presión de 87 psig (6 bar). Bajo la dirección del hijo de Franz, August, la empresa Burckhardt comenzó a desarrollar compresores de alta presión. En 1913, entregó un compresor de síntesis de amoníaco de 4350 psig (300 bar) a BASF en Alemania, un cliente que había adquirido uno de los primeros compresores de Burckhardt en 1885. En la década de 1920, la empresa comenzó a desarrollar compresores para procesos de síntesis de amoníaco de 12 327 psig (850 bar) y, posteriormente, de 14 500 psig (1000 bar). En 1948, la tecnología de alta presión de Burkhardt había progresado hasta la producción de un compresor especial de 58.000 psig (4000 bar) para una planta piloto en los EE. UU. y en 1951 produjo once hipercompresores de 21.750 psig (1500 bar) para la producción de polietileno (LDPE).

A partir del año 2000, Sulzer comenzó a desprenderse de varias de sus divisiones para reorientar su negocio. Este proceso culminó en 2002, cuando Sulzer-Burckhardt se vendió a su equipo directivo, convirtiéndose en Burckhardt Compression. En 2006, Burckhardt Compression se convirtió en una empresa que cotiza en bolsa y se posicionó entre los líderes mundiales en una amplia gama de tecnologías de compresores alternativos .

Diseñados originalmente en 1935 para la compresión segura de amoníaco, las continuas mejoras y desarrollos de Burckhardt han permitido que los compresores de laberinto se utilicen en miles de instalaciones para numerosas aplicaciones con gases complejos. Se han empleado durante décadas para el tratamiento de gases de evaporación en terminales de recepción y exportación de GNL y otras aplicaciones criogénicas. Algunos ejemplos específicos de aplicaciones de los compresores de laberinto incluyen la compresión de oxígeno para la producción de acero, monóxido de carbono para la producción de ácido acético y polipropileno. Otras aplicaciones incluyen la compresión de gases secos, gases húmedos, gases contaminados con polvo en servicios de ensuciamiento, gases limpios donde no se permite contaminación y gases reactivos, explosivos, corrosivos o tóxicos.

El funcionamiento sin contacto del pistón y el vástago requiere cojinetes guía lubricados con precisión que impiden que los componentes móviles lineales entren en contacto con el cilindro del compresor y la caja de distribución del vástago. La configuración de carrera vertical, las piezas de distancia extralargas y los rascadores de aceite en el cojinete guía evitan que el aceite entre en la sección de gas de proceso del compresor. La línea de compresores de laberinto de Burckhardt ha evolucionado hasta abarcar una amplia gama de productos, incluyendo dos modelos capaces de comprimir gases hasta 2200 psig (152 bar). El modelo K es un diseño hermético con dos a cuatro carreras, con compresores que varían desde 3,5 pulgadas (90 mm) a 1000 rpm hasta 6,5 pulgadas (165 mm) a 750 rpm y potencias desde 154 hp (115 kW) hasta 2226 hp (1660 kW) o más. El diseño tipo D cuenta con compresores de dos a seis carreras , con diámetros que van desde 140 mm (5,5 pulgadas) a 1000 rpm hasta 375 mm (14,8 pulgadas) a 380 rpm, y potencias desde 233 hp (174 kW) hasta 5460 hp (4000 kW) o superiores. Con sistemas de sellado especiales , se pueden alcanzar presiones aún mayores.

Tras el cambio de siglo, Burckhardt comenzó a desarrollar compresores de alta presión. En 1913, entregó un compresor de síntesis de amoníaco de 4350 psig (300 bar) a BASF en Alemania, un cliente que había adquirido uno de los primeros compresores de Burckhardt en 1885. Para 1920, Burckhardt fabricó este compresor de síntesis de amoníaco accionado por motor para presiones de hasta 14 500 psig (1000 bar).

Tras el cambio de siglo, Burckhardt comenzó a desarrollar compresores de alta presión. En 1913, entregó un compresor de síntesis de amoníaco de 4350 psig (300 bar) a BASF en Alemania, un cliente que había adquirido uno de los primeros compresores de Burckhardt en 1885. Para 1920, Burckhardt fabricó este compresor de síntesis de amoníaco accionado por motor para presiones de hasta 14 500 psig (1000 bar).MAGAZINE

NEWSLETTER