Automatically translated by AI, read original

Pilastri della compressione: compressori rotativi a palette scorrevoli

17 luglio 2023

Dopo i compressori alternativi, i compressori a palette scorrevoli, detti anche compressori rotativi, sono uno dei tipi di compressori più antichi. La prima descrizione nota di una pompa a palette scorrevoli si trova in un libro dell'ingegnere italiano Agostino Ramelli, scritto nel 1588.

La pompa rotativa a palette fu brevettata il 16 giugno 1874 da Charles C. Barnes, un ingegnere di Sackville, New Brunswick, Canada, a cui viene generalmente attribuito l'inventore del design moderno. Compressori e pompe rotativi a palette sono stati prodotti fin dai primi anni del 1900 e diverse aziende ne hanno prodotto migliaia di esemplari.

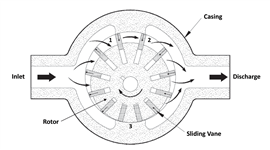

Un compressore rotativo a palette scorrevoli è una macchina volumetrica a flusso continuo. Il fluido (gas o liquido) proveniente dall'ingresso entra negli spazi tra le palette adiacenti (1), dove rimane intrappolato. Man mano che la rotazione continua, le palette vengono spinte radialmente verso l'interno e lo spazio tra le palette adiacenti diminuisce, causando la compressione del fluido (2) prima di essere scaricato a una pressione più elevata. Due o più palette garantiscono la tenuta nella zona tra lo scarico e l'ingresso (3).

Un compressore rotativo a palette scorrevoli è una macchina volumetrica a flusso continuo. Il fluido (gas o liquido) proveniente dall'ingresso entra negli spazi tra le palette adiacenti (1), dove rimane intrappolato. Man mano che la rotazione continua, le palette vengono spinte radialmente verso l'interno e lo spazio tra le palette adiacenti diminuisce, causando la compressione del fluido (2) prima di essere scaricato a una pressione più elevata. Due o più palette garantiscono la tenuta nella zona tra lo scarico e l'ingresso (3).Il compressore rotativo a palette sfrutta il moto centrifugo per comprimere aria o altri gas. Il rotore cilindrico è posizionato eccentricamente in un involucro fisso, in modo da essere il più vicino possibile al foro dell'involucro cilindrico in corrispondenza della porta di scarico e il più lontano possibile in corrispondenza della porta di ingresso.

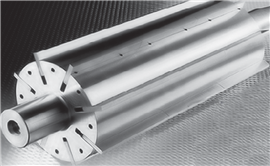

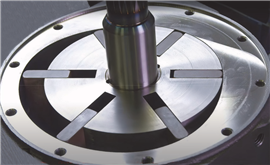

L'involucro presenta un'ampia apertura di ingresso e una porta di uscita o scarico relativamente più piccola. Il rotore eccentrico presenta più fessure radiali, ciascuna delle quali è dotata di una pala o paletta, caricata a molla. Le pale sono realizzate in acciaio o materiali in fibra sintetica. Le molle e la forza centrifuga spingono le estremità esterne delle pale contro il foro dell'involucro per garantire una minima perdita di gas tra le pale adiacenti.

A seconda dell'applicazione, le macchine possono essere lubrificate o meno. Se il compressore è lubrificato a olio, tra le palette e la carcassa si formerà un sottile strato di olio che contribuisce anche a impedire perdite di gas dalle punte delle palette durante il funzionamento.

Lo spazio tra le palette adiacenti forma una tasca. Quando il rotore eccentrico ruota nel foro cilindrico del corpo, ogni paletta viene spostata nella sua fessura radiale nel rotore. Questo riduce progressivamente il volume della tasca tra le palette adiacenti durante la rotazione dall'ingresso allo scarico.

La diminuzione di volume aumenta la pressione del gas intrappolato. La resistenza delle palette e il tasso di perdita oltre le punte limitano la pressione differenziale attraverso una paletta. Pertanto, i compressori con un rapporto di compressione più elevato richiedono più palette. Un tipico compressore rotativo a palette monostadio ha un rapporto di compressione di 5:1, con alcuni modelli ad alta pressione che arrivano fino a 7:1 o 8:1. Maggiore è il numero di palette, minore è la differenza di pressione tra gli spazi adiacenti attorno al rotore.

Il rotore è dotato di più fessure radiali, ciascuna dotata di una pala o paletta, caricata a molla.

Il rotore è dotato di più fessure radiali, ciascuna dotata di una pala o paletta, caricata a molla.Le applicazioni ad alto rapporto di pressione possono richiedere fino a 20 o 30 palette. La maggior parte dei compressori rotativi a palette è limitata a pressioni pari o inferiori a 150 psig (10,3 bar). Sebbene siano leggeri e versatili, la loro efficienza è bassa rispetto ai compressori alternativi . La tecnologia rotativa a palette scorrevoli è stata applicata per la compressione di aria e gas, i servizi di vuoto, il pompaggio di liquidi e il trasferimento di solidi sfusi.

Blackmer è stata una delle prime aziende a sviluppare macchine a palette scorrevoli. Prima dell'inizio del XX secolo , una pompa rotativa era generalmente intesa come una "pompa a ingranaggi", costituita principalmente da due ingranaggi ingrananti che intrappolavano il liquido tra i denti degli ingranaggi e l'alloggiamento della pompa, creando piccole cavità di tenuta che trasportavano il fluido durante la rotazione, forzando il liquido fuori dall'altro lato.

Ma nel 1899, RM Blackmer ideò un progetto di pompa a palette che rappresentava un'importante svolta rispetto al principio della pompa a ingranaggi. A differenza della portata di una pompa a ingranaggi, che diminuisce costantemente con l'usura dei denti degli ingranaggi, la perdita di una pompa a palette è praticamente trascurabile. Man mano che le palette si consumano alle estremità, si spostano semplicemente fuori dalle scanalature del rotore per autoregolarsi e mantenere la portata originale. Blackmer non avrebbe potuto scegliere momento migliore per inventare questo ingegnoso tipo di pompa.

L'avvento dell'automobile stava risvegliando nel Paese una nuova sete di benzina e petrolio. L'industria petrolifera stava crescendo a passi da gigante e la giovane azienda era pronta a espandersi con essa. La pompa a palette di Blackmer diede origine a una famiglia di centinaia di modelli diversi di pompe. L'azienda Blackmer fu fondata a Petoskey, Michigan, e si trasferì nell'attuale sede di Grand Rapids, Michigan, nel 1925 .

Un compressore rotativo a palette scorrevoli è dotato di un rotore cilindrico posizionato eccentricamente in un involucro fisso.

Un compressore rotativo a palette scorrevoli è dotato di un rotore cilindrico posizionato eccentricamente in un involucro fisso.Nel 1908 Karl Wittig sviluppò un brevetto in Germania per un compressore a palette scorrevoli con palette multiple. Nel giro di cinque anni ne ottenne la licenza con il nome di System Wittig. I compressori rotativi a palette e le pompe per vuoto Wittig furono utilizzati in numerose applicazioni e continuano a essere prodotti ancora oggi come parte di Gardner Denver , con nicchie nei settori del trasporto di rinfuse secche, del trasferimento di liquidi e gas e dei servizi per il vuoto.

Nel 1930, Allis-Chalmers di Milwaukee, Wisconsin, fu una delle prime aziende ad adattare la tecnologia rotativa a palette alle applicazioni di compressione. Il suo compressore rotativo a palette Ro-Flo fu originariamente sviluppato come compressore d'aria per impianti industriali, ma trovò gradualmente applicazione nella compressione di gas umidi e acidi.

Negli anni successivi i prodotti Allis-Chalmers cambiarono proprietario, ma il prodotto Ro-Flo sopravvisse e Ro-Flo Compressors divenne un'azienda indipendente nel 2007. I compressori Ro-Flo si sono evoluti in alcune delle macchine di maggiore capacità del settore, funzionanti fino a 200 psig con un rapporto di pressione fino a 7:1 in un unico stadio.

James W. Fuller III fondò un'azienda a Lehigh Valley, in Pennsylvania, nel 1926. Inizialmente una fonderia, progettò presto prodotti e processi specializzati per l'industria del cemento e altre industrie. Per aiutare i clienti nelle operazioni di carico e scarico dei materiali, nel 1931 acquisì i diritti di un compressore rotativo multipaletta francese.

Sviluppò la tecnologia sia per pompe per vuoto che per compressori. Rispetto ai compressori alternativi , il nuovo design a palette era compatto, con vibrazioni trascurabili e privo di pulsazioni. Dal 1990, i compressori Fuller sono prodotti da FLSmidth.

I compressori e le pompe rotativi a palette sono stati utilizzati in centinaia di applicazioni diverse. Oltre a fornire aria compressa, i compressori rotativi a palette vengono utilizzati per spostare solidi sfusi e trasferire liquidi. Trovano impiego in applicazioni petrolifere e del gas , nella produzione di gas industriali, nel recupero di vapori e nei servizi di vuoto.

Sono stati comunemente utilizzati anche nei veicoli per la sovralimentazione del motore, i compressori dell'aria condizionata e del servosterzo e le pompe del cambio automatico. Possono essere progettati per gestire quasi tutti i gas immaginabili, inclusi gas acidi e acidi, idrogeno e idrocarburi pesanti.

Poiché possono gestire flussi bifase, vengono utilizzati anche per comprimere flussi di gas prossimi al punto di rugiada e contenenti liquidi.

MAGAZINE

NEWSLETTER