Traducido automáticamente por IA, leer el original

Fundamentos de la compresión: Evolución de los compresores de hierro y acero

16 agosto 2024

Este artículo continúa la serie «Pilares de la compresión», que ofrece una retrospectiva de las industrias que impulsaron la invención y la evolución tecnológica de los compresores, sustentando así su crecimiento y desarrollo. Este número completa la evolución de los compresores utilizados en la producción de hierro y acero.

Una máquina vertical accionada por vapor con cilindros de aire de 96 pulgadas (2438 mm) de diámetro que se muestra en la planta de Cooper en 1907.

Una máquina vertical accionada por vapor con cilindros de aire de 96 pulgadas (2438 mm) de diámetro que se muestra en la planta de Cooper en 1907.Con la expansión de la industrialización en Estados Unidos durante el siglo XIX, los altos hornos se hicieron cada vez más comunes, aumentando en número y tamaño. Varias empresas comenzaron a producir compresores de aire. Una de las primeras fue la C. & J. Cooper Company de Mount Vernon, Ohio . Su primer compresor de aire, fabricado en 1852, contaba con un cilindro de vapor de 457 mm (18 pulgadas) y dos cilindros de aire de 1219 mm (48 pulgadas) de diámetro que suministraban aire a 0,2 bar (3 psig).

Otro de los primeros fabricantes de motores reciprocantes compresores de aire fue Edward P. Allis & Company, posteriormente Allis-Chalmers, de Milwaukee, Wisconsin. Allis comenzó a producir motores de vapor en 1869, algunos de los cuales se utilizaron para compresores de aire.

Entre 1872 y 1913, se produjeron importantes avances en los compresores de motor de soplado de aire. Se desarrollaron unidades cada vez más grandes que podían generar grandes volúmenes de presión de soplado a 9 psig (0,62 bar). Por ejemplo, en la década de 1890, Allis fabricaba máquinas verticales con una carrera de 60 pulgadas (1524 mm), cilindros de vapor de 42 pulgadas (1067 mm) de diámetro y cilindros de aire de 84 pulgadas (2134 mm) de diámetro, como se muestra en la edición del mes pasado.

En 1903, Cooper construyó el compresor de vapor compuesto horizontal Corliss más grande jamás fabricado para soplado de aire. En 1907, la empresa fabricaba máquinas verticales de vapor con cilindros neumáticos de 96 pulgadas (2438 mm) de diámetro, como se muestra en la figura 1. Cooper produjo aproximadamente 360 compresores de soplado con una potencia promedio de 500 hp (373 kW) por unidad durante un período de 60 años, pasando de diseños horizontales a motores compuestos verticales en sus últimos años.

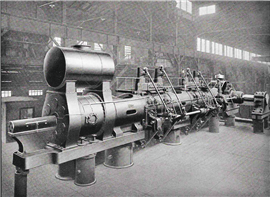

Otras empresas destacadas por la producción de grandes compresores de motor alternativo para soplado de aire fueron Nordberg Manufacturing Company, con sede en Milwaukee; Snow Steam Pump Works, con sede en Buffalo, Nueva York; y Mesta Machine y Westinghouse, ambas con sede en Pittsburgh, Pensilvania. En la figura 2 se muestra un gran compresor de soplado de aire Mesta con motor de gas horizontal, de 60 pulgadas (1524 mm) de carrera y un cilindro neumático de 96 pulgadas (2438 mm) de diámetro.

Un enorme compresor de aire soplador con motor de gas horizontal Mesta Machine, 1914.

Un enorme compresor de aire soplador con motor de gas horizontal Mesta Machine, 1914.Los altos hornos del siglo XX requerían una cantidad ingente de aire: aproximadamente dos toneladas por cada tonelada de hierro producida. Aunque construidos a principios del siglo XX, estos enormes motores de soplado de aire representaban la cúspide de la tecnología del siglo XIX. Las máquinas de vapor alternativas impulsaron la revolución industrial, y los motores de gas que les siguieron fueron el siguiente paso lógico en su evolución.

Compresores de soplado de aire accionados por motor de gas residual

A principios del siglo XX, varios fabricantes desarrollaron motores de gas que utilizaban como combustible el gas residual de los altos hornos. Esto eliminó la necesidad de combustible para las calderas de vapor y aumentó la eficiencia de la planta. Los motores de gas se utilizaban para la sopladora de aire y también para accionar generadores eléctricos. En 1914, Mesta construyó grandes motores de gas horizontales de doble cilindro en tándem, con una carrera de 1524 mm (60 pulgadas) y un cilindro soplador de aire de doble efecto de 2134 mm (84 pulgadas) de diámetro. Cada cilindro neumático tenía 22 válvulas.

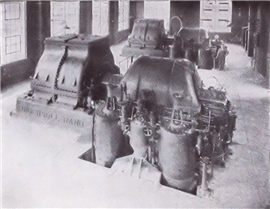

La figura 3 muestra tres compresores de motor de gas Allis-Chalmers de doble tándem que suministraban aire a los altos hornos de la Illinois Steel Co. Estos motores de gas se alimentaban con los gases residuales producidos por los hornos.

Turbo-sopladores

La mayoría de los motores de soplado funcionaban a entre 32 y 35 rpm y producían una presión de aire promedio de 20 psig (1,4 bar). Su funcionamiento era magnífico. Los volantes de inercia de 6,1 m (20 pies) de diámetro y el movimiento de los engranajes, cigüeñales y palancas les daban un aspecto casi viviente. Sin embargo, todas esas piezas móviles requerían atención, ajuste y lubricación constantes. El enorme tamaño y la complejidad de esta maquinaria de movimiento alternativo propiciaron el desarrollo de sopladores y compresores de aire centrífugos .

El primer uso de sopladores rotativos para la fusión de hierro o acero se remonta a 1860, cuando Francis M. y Philander H. Roots patentaron un soplador lobulado que se utilizaba para suministrar aire en las fundiciones, y que tuvo gran aceptación en pequeñas operaciones. Con la aparición del primer compresor centrífugo práctico en Francia en 1899, Ingersoll-Rand vislumbró una oportunidad para la tecnología centrífuga en aplicaciones de compresión de aire de alto caudal y baja presión. En 1912, Ingersoll-Rand presentó el primer compresor de aire centrífugo fabricado en Estados Unidos: una unidad en tándem con accionamiento por turbina de vapor que producía aire a 90 psig (6,2 bar). Un anuncio de 1916 ofrecía turbosopladores y compresores para todo tipo de aplicaciones industriales.

El primer turbosoplador, instalado en 1910 en un alto horno de la Empire Steel Co. en Nueva Jersey, fue el antecesor directo del moderno turbocompresor centrífugo. Ingersoll-Rand fue el principal fabricante de grandes turbosopladores centrífugos para altos hornos, un ejemplo del cual se muestra en la figura 4.

Dos sopladores de aire turbo-aire Ingersoll-Rand de 100.000 cfm (2832 m3/min) para alto horno, accionados por turbinas de vapor, c. 1950.

Dos sopladores de aire turbo-aire Ingersoll-Rand de 100.000 cfm (2832 m3/min) para alto horno, accionados por turbinas de vapor, c. 1950.Los turbosopladores típicos podían producir un promedio de 43 000 cfm (1218 m³/min) de aire a 20 psig (1,4 bar), reemplazando a cuatro o más compresores de motor alternativos de gran tamaño. Posteriormente, se desarrollaron máquinas más grandes para producir flujos de aire de dos a tres veces mayores. En funcionamiento, los turbosopladores eran, en muchos sentidos, lo opuesto a los compresores de aire de motor alternativos. Su funcionamiento era discreto, ya que las piezas móviles estaban protegidas, y si bien su instalación y reparación requerían gran cuidado, su mantenimiento era poco frecuente. Los grandes sopladores axiales de aire comprimido, como el que se muestra en la figura 5, proporcionaban flujos aún mayores. Estos representaron el último gran avance en más de 1200 años de perfeccionamiento del soplado de aire comprimido.

Los dinosaurios desaparecen con el declive de la industria siderúrgica estadounidense.

A finales de la década de 1920 y durante la Gran Depresión, los compresores de soplado con motores de vapor y gas de pistón continuaron funcionando donde ya estaban instalados, pero la mayoría de los nuevos altos hornos incorporaron turbocompresores (axiales y centrífugos ) accionados por motores eléctricos, turbinas de vapor o motores diésel, capaces de suministrar grandes volúmenes de aire a presiones de 57 psig (3,9 bar) o superiores. La mayoría de estos en Estados Unidos fueron fabricados por Ingersoll-Rand. Las acerías más antiguas comenzaron a cerrar en la década de 1950 y, a finales de la década de 1970, prácticamente todas las enormes unidades de pistón habían sido retiradas.

Los grandes sopladores axiales fueron el paso final en más de 1200 años de mejora del soplado de aire de chorro.

Los grandes sopladores axiales fueron el paso final en más de 1200 años de mejora del soplado de aire de chorro.MAGAZINE

NEWSLETTER