Automatisch von KI übersetzt, Original lesen

Grundpfeiler der Kompression: Der Burckhardt-Labyrinth-Kompressor

30 Mai 2023

Die einzigartige Hubkolbenkompressortechnologie wurde erstmals 1935 von Sulzer vorgestellt.

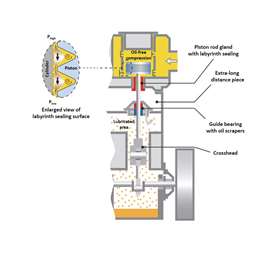

Das Wachstum des Marktes für verflüssigtes Erdgas (LNG) hat zu einem verstärkten Einsatz von Labyrinthkompressoren in stationären und maritimen Anlagen geführt. Vertikale, längs eingebaute Labyrinthkompressoren nutzen eine einzigartige Technologie zwischen Kolben und Zylinderwand sowie zwischen Kolbenstange und Kolbenstangendichtung. Die Labyrinthdichtung entsteht durch zahlreiche winzige Drosselstellen, die ein Abfließen von hohem zu niedrigem Druck verhindern. An jeder Drosselstelle wird Druckenergie durch die Strömungsbehinderung in kinetische Energie umgewandelt. Dieser Prozess wiederholt sich an jeder Drosselstelle und in jeder Kammer entlang der Kolbenwand und der Kolbenstangendichtung, bis die gewünschte Druckreduzierung erreicht ist. Zwischen den angrenzenden Flächen bleibt ein geringes Spaltvolumen erhalten, und die begrenzte Gasmenge, die das Dichtungssystem durchströmt, wird intern zurückgehalten. Diese berührungslose Abdichtung von Kolben und Kolbenstange erfolgt ohne Schmierung und ohne mechanischen Kontakt, der zu Reibung oder Verschleiß der Dichtungselemente im Zylinderbereich des Kompressors führen würde. Dies bietet Vorteile für die kontaminationsfreie Kompression reiner Gase, und Labyrinthkompressoren weisen im Allgemeinen längere Wartungsintervalle auf als andere Arten von Hubkolbenkompressoren.

Labyrinthkompressoren sind jedoch nicht neu. Die meisten werden heute von Burckhardt Compression hergestellt , aber sie wurden tatsächlich 1935 von Sulzer zur Ammoniakkompression in einer Brauerei in Zürich, Schweiz, eingeführt. Nach mehrjähriger Zusammenarbeit übernahm Sulzer 1969 die Burckhardt Engineering Works. Wenige Jahre später wurde das Unternehmen in Sulzer-Burckhardt AG umbenannt. Zuvor blickten sowohl Sulzer als auch Burckhardt auf eine lange industrielle Tradition zurück, Sulzer insbesondere im Bereich der Dampf- und Dieselmotoren und Burckhardt im Bereich der Kolbenkompressoren.

Sulzer wurde 1834 von Johann Jakob Sulzer-Neuffert in Winterthur, Schweiz, gegründet. Gemeinsam mit seinen beiden Söhnen Johann und Salomon begann das Unternehmen mit der Gusseisenproduktion. 1841 stellten die Brüder Sulzer ihre erste Dampfmaschine her. Ab 1851 entwickelte der englische Konstrukteur Charles Brown in der Folge jahrzehntelang bahnbrechende neue Dampfmaschinen. 1898 begann die Zusammenarbeit mit Rudolf Diesel, aus der der erste Sulzer-Dieselmotor hervorging. Bereits 1880 begann Sulzer auch mit dem Bau von Kältemaschinen, ein Vorhaben, das später zur Entwicklung des Labyrinthkompressors für die ölfreie Ammoniakverdichtung in Kälteanlagen führte.

Franz Burckhardt gründete sein Unternehmen 1844 in Basel, Schweiz, und stellte Maschinen für die Textilindustrie her. 1856 begann die Firma mit der Produktion von Dampfmaschinen und entwickelte und verkaufte 1883 ihren ersten Kolbenkompressor – eine trockenlaufende, einstufige Maschine, die einen Druck von 6 bar (87 psig) erzeugte. Unter der Leitung von Franz’ Sohn August entwickelte Burckhardt Hochdruckkompressoren. 1913 lieferte das Unternehmen einen Ammoniaksynthese-Kompressor mit 300 bar (4350 psig) an BASF in Deutschland, einen Kunden, der bereits 1885 einen der frühen Burckhardt-Kompressoren erworben hatte. In den 1920er-Jahren begann das Unternehmen mit der Entwicklung von Kompressoren für Ammoniaksyntheseprozesse mit 850 bar (12327 psig) und später 1000 bar (14500 psig). Bis 1948 hatte Burkhardt seine Hochdrucktechnologie so weit entwickelt, dass er einen speziellen 58.000 psig (4000 bar) Kompressor für eine Pilotanlage in den USA herstellen konnte, und 1951 produzierte er elf 21.750 psig (1500 bar) Hyperkompressoren für die Herstellung von Polyethylen (LDPE).

Ab dem Jahr 2000 begann Sulzer, mehrere Geschäftsbereiche zu veräußern, um sich neu auszurichten. Dies wurde 2002 abgeschlossen, als Sulzer-Burckhardt an das Managementteam verkauft wurde und in Burckhardt Compression umbenannt wurde. 2006 ging Burckhardt Compression an die Börse und zählte zu den weltweit führenden Anbietern von Kolbenkompressoren .

Die Labyrinthkompressoren, ursprünglich 1935 für die sichere Ammoniakkompression entwickelt, werden dank kontinuierlicher Verbesserungen und Weiterentwicklungen durch Burckhardt heute in Tausenden von Anlagen für zahlreiche Anwendungen mit komplexen Gasen eingesetzt. Seit Jahrzehnten werden sie zur Komprimierung von Verdampfungsgasen in LNG- Terminals und anderen kryogenen Anwendungen verwendet. Weitere Anwendungsbeispiele sind die Kompression von Sauerstoff für die Stahlproduktion, von Kohlenmonoxid für die Essigsäureherstellung und von Polypropylen. Darüber hinaus werden sie für die Kompression von staubtrockenen, feuchten, verschmutzten und staubhaltigen Gasen (z. B. in Anlagen zur Vermeidung von Verschmutzungen), Reingasen (wo Kontaminationen unbedingt vermieden werden müssen) sowie reaktiven, explosiven, korrosiven oder toxischen Gasen eingesetzt.

Der berührungslose Betrieb des beweglichen Kolbens und der Kolbenstange erfordert präzisionsgeschmierte Führungslager, die verhindern, dass die linear beweglichen Komponenten mit der stationären Zylinderbohrung des Kompressors und der Kolbenstangendichtung in Berührung kommen. Die vertikale Hubkonfiguration, die besonders langen Hubglieder und die Ölabstreifer am Führungslager verhindern, dass Öl in den Prozessgasbereich des Kompressors gelangt. Die Labyrinthkompressoren von Burckhardt haben sich zu einer breiten Produktpalette mit zwei Modellen entwickelt, die Gase bis zu einem Druck von 2200 psig (152 bar) komprimieren können. Der K-Typ ist eine gasdichte Konstruktion mit zwei bis vier Hubgliedern und einem Hub von 3,5 Zoll (90 mm) bei 1000 U/min bis 6,5 Zoll (165 mm) bei 750 U/min sowie einer Leistung von 154 PS (115 kW) bis 2226 PS (1660 kW) oder mehr. Die Bauart D verfügt über zwei bis sechs Hubkammern mit Verdichtern, deren Hub von 140 mm (5,5 Zoll) bei 1000 U/min bis 375 mm (14,8 Zoll) bei 380 U/min reicht, sowie über Leistungen von 233 PS (174 kW) bis 5460 PS (4000 kW) oder mehr. Mit speziellen Dichtungsanordnungen sind sogar noch höhere Drücke möglich.

Nach der Jahrhundertwende begann Burckhardt mit der Entwicklung von Hochdruckkompressoren. 1913 lieferte das Unternehmen einen Ammoniaksynthesekompressor mit 4350 psig (300 bar) an BASF in Deutschland, einen Kunden, der bereits 1885 einen der frühen Kompressoren von Burckhardt erworben hatte. Bis 1920 baute Burckhardt diesen motorbetriebenen Ammoniaksynthesekompressor für Drücke bis zu 14.500 psig (1000 bar).

Nach der Jahrhundertwende begann Burckhardt mit der Entwicklung von Hochdruckkompressoren. 1913 lieferte das Unternehmen einen Ammoniaksynthesekompressor mit 4350 psig (300 bar) an BASF in Deutschland, einen Kunden, der bereits 1885 einen der frühen Kompressoren von Burckhardt erworben hatte. Bis 1920 baute Burckhardt diesen motorbetriebenen Ammoniaksynthesekompressor für Drücke bis zu 14.500 psig (1000 bar).MAGAZINE

NEWSLETTER