现代标准需要帧传感器等等。

由 Prognost Systems 提供

往复式压缩机虽然是工艺关键设备,但故障率却最高。部分原因是离心式压缩机的数量远高于往复式压缩机,而操作人员往往因为离心式压缩机运行速度相对较慢、动能较低而忽视了严重损坏的风险。目前,一些往复式机械设备仍然缺乏足够的保护和状态监测措施。

机械防护不足

在最终工程阶段,运营商、工程采购和施工公司 (EPC) 和原始设备制造商 (OEM) 始终遵循现有的适用指南和标准。

然而,回顾往复式压缩机的使用年限,人们就会发现,在许多情况下,这些大型关键机器从未被更换过,它们自几十年前首次启动以来就一直在运行。

为了了解为什么即使在发生多次灾难性故障之后,我们仍然发现许多机器的机械保护不足,回顾适用标准的历史有助于拨开迷雾。

十字头加速度作为安全停机参数

API 670 第五版于 2014 年 11 月发布,提供了有关如何有效保护往复式压缩机的宝贵信息和指导。

用户和机械保护系统供应商已达成一致,将施加十字头加速度作为安全停机参数,这是一个关键的决定。

API 670 是往复式压缩机机械保护的核心文件。建议采用活塞杆位置测量作为可靠的第二层保护措施。

车架振动以速度测量,活塞杆位置测量

许多往复式压缩机都配备了最初为离心式机械设计的机械保护系统。在老旧往复式机械中,最常用的两种方法是测量机架振动(以速度表示)和活塞杆位置。

许多压缩机操作人员证实,这些过时的系统不足以防范最令人担忧的压缩机损坏,例如活塞杆断裂、活塞销卡死以及其他导致泄漏的故障模式。虽然老式系统常常无法及时甚至根本无法检测到灾难性损坏的发生,但用户经常反映,由于瞬态工艺峰值或一次性的非关键性冲击,系统经常出现误跳闸的情况。

因此,操作人员常常考虑拆除过时的保护系统,转而依赖成熟的维护方法和坚固的机器设计。了解涡轮轴的匀速旋转运动与往复运动之间的区别至关重要。匀速旋转的机器通常每个循环的轴挠度几乎为零,与地面连接牢固,且几乎检测不到机架振动。

相比之下,往复式压缩机的运行特性截然不同,需要采用不同的监测方法。活塞由十字头式传动装置驱动往复运动,活塞杆的受力由拉转压,导致整个机架及其所有部件发生相当大的振动和弯曲。吸气阀和排气阀的开启和关闭会产生冲击,使整台机器产生振动——而我们称之为正常运行状态。

将往复式压缩机的工作原理与离心式压缩机进行比较,就会发现往复式机组需要更专门的监控方法,以应对往复式机械所面临的所有特殊挑战。

从往复式机械的工作原理来看,十字头显然是其核心部件。在这里,曲轴的旋转运动转化为活塞杆的往复(直线)运动。它是所有主要力通过结构复杂的十字头销/腕销传递到活塞杆的中心部件。为了确保这些力沿正确方向传递,坚固的十字头导轨是每台往复式压缩机的组成部分。十字头导轨是运动驱动系统与机架之间最直接的连接点,也是安装振动传感器的最佳位置。

往复式压缩机需要不同的监测方法。

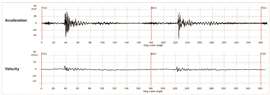

如图2所示,往复式机械通常表现出非常平滑的横梁加速度特性,在两个杆载荷反转点附近有两个明显的冲击。加速度特征和幅值的变化立即表明机械性能发生了改变。

这使得现代机械保护系统能够检测到典型的故障,包括十字头活塞销故障、十字头轴承间隙增大、十字头、活塞杆和活塞之间的连接松动、连杆轴承间隙增大、活塞螺母故障和液塞,并消除由此造成的损害。

在十字头导轨上安装传感器时,务必考虑曲轴的旋转方向(顺时针/逆时针)。为获得最佳效果,建议将传感器安装在上行十字头导轨的上方,下行十字头导轨的下方,以便与传递到十字头的有效力方向保持一致。

简要了解一下基本物理学就能理解为什么如今许多操作人员将横梁滑块加速度作为主要的机械保护参数。

为了解释为什么加速度应该始终是第一个可检测的参数,我们来看一个例子:一辆汽车从 A 点行驶到 B 点。在起点 A,你开始加速车辆,持续足够长的时间(加速度,[m/s²]),直到达到所需的速度(速度,[m/s]),最终到达 B 点(位移,[ml])。请注意,在记录速度之前,必须先对物体施加加速度。

不过,我们想强调的是,如果正确应用和评估,车架振动(速度)和杆位置测量(位移)尤其具有一定的价值。

活塞杆位置测量

机架速度可以揭示缓慢发展的地基问题,以及涉及大量高能量冲击的失效模式,这些冲击会使设备在其固有频率范围内振动,从而导致危险的机械运动速率。机架振动传感器的安装通常采用投票机制(例如,三选二)来减少误跳闸,在机架的驱动端和非驱动端分别安装两组速度传感器,每组三个。

坚固的往复式压缩机结构,包括其厚重的底座,需要通过多次强烈的冲击才能获得巨大的动能,从而达到临界速度极限。速度传感器通常安装在远离可能发生故障的部件的位置,因为在这些位置,机架速度参数并不准确。因此,速度传感器只能被视为第二层保护措施。请注意,现代监测系统能够对加速度信号进行数学积分,从而提供每个加速度传感器位置的速度分析。这最终降低了在监测传感器范围内添加机架速度传感器的价值。

在早期应用阶段,活塞杆位置测量与离心机上的轴位置测量具有同等意义,因为它们采用相同的硬件和信号分析逻辑。导致“杆位下降”长期以来名声不佳的主要区别和监测挑战在于,活塞杆的作用并非旋转,而是推动和拉动活塞,这可能导致活塞杆发生显著弯曲,并且其位置会因不同的载荷阶跃而发生变化。

老旧的往复式压缩机可以通过加装现代化的监控系统进行升级。

这些影响在离心机械监测中尚未得到如此深入的揭示。为了达到其预期目的——检测滑轮带磨损——信号必须经过相位校正和正确分析,以防止滑轮杆在不同的负载条件下发生弯曲。分析滑轮杆位置信号的动态分量,对于机械保护而言,其价值更为显著。

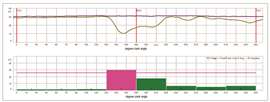

分段信号分析(将 360° 曲柄角度分割成更小的角度部分)——例如,八段分析确定安全关键的活塞杆弯曲效应——已被证明在检测传动系统中的松动连接(例如活塞杆-十字头和活塞杆-气缸连接)以及在活塞杆完全失效之前即将出现的裂纹方面非常可靠。

如前所述,活塞杆即使在正常运行期间也会发生运动和弯曲,但当出现机械损伤和裂纹时,活塞杆的运动特性会发生显著变化。这些变化可以通过基于动态杆位置信号的八段式分析来检测,如图3所示。

在许多情况下,无论是出于安全考虑、机器重新额定功率还是增加负载条件,老旧的往复式压缩机都可以通过加装现代监控系统进行令人满意的升级,而不是被更换。

总之,回顾自 20 世纪 70 年代以来 API 标准的发展历程,不难理解当今一些标准的由来。曾经应用于离心式机械的先进监测方法被借鉴并应用于往复式机械。正是在那时,机架振动监测和活塞杆位置监测被纳入了往复式压缩机的监测标准。然而,经验表明,之前的标准在监测往复式机械方面并未达到预期效果,最终促成了如今现代监测方法的诞生。

其中一个主要方面是利用往复式压缩机的工作原理,重点关注十字头导轨,以便及早可靠地检测出正在发展的故障。机架振动测量距离主要功能部件太远,而速度测量则会导致漏检。尽管如此,在分析往复式压缩机常见的故障时,机架速度测量仍然具有一定的机械保护价值,但这种价值非常有限。

根据1500多台关键设备的实装经验,建议采用横梁滑块加速度作为主要保护参数。此外,还建议采用动态活塞杆位置测量作为可靠的第二层保护。