Traduzido automaticamente por IA, leia o original

Fundamentos da Compressão: Compressores rotativos de palhetas deslizantes

17 julho 2023

Depois dos compressores alternativos, os compressores de palhetas deslizantes, também conhecidos como compressores de palhetas rotativas, são um dos tipos mais antigos de compressores. A primeira descrição conhecida de uma bomba de palhetas deslizantes foi encontrada em um livro do engenheiro italiano Agostino Ramelli, escrito em 1588.

A bomba de palhetas rotativas foi patenteada em 16 de junho de 1874 por Charles C. Barnes, um engenheiro de Sackville, Nova Brunswick, Canadá, geralmente considerado o inventor do modelo moderno. Compressores e bombas de palhetas rotativas são produzidos desde o início do século XX, e diversas empresas os fabricaram em larga escala.

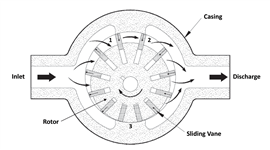

Um compressor rotativo de palhetas deslizantes é uma máquina de deslocamento positivo de fluxo contínuo. O fluido (gás ou líquido) da entrada entra nos espaços entre as palhetas adjacentes (1), onde fica retido. À medida que a rotação continua, as palhetas são forçadas radialmente para dentro e o espaço entre as palhetas adjacentes diminui, fazendo com que o fluido seja comprimido (2) antes de ser descarregado a uma pressão mais alta. Duas ou mais palhetas proporcionam vedação na zona entre a descarga e a entrada (3).

Um compressor rotativo de palhetas deslizantes é uma máquina de deslocamento positivo de fluxo contínuo. O fluido (gás ou líquido) da entrada entra nos espaços entre as palhetas adjacentes (1), onde fica retido. À medida que a rotação continua, as palhetas são forçadas radialmente para dentro e o espaço entre as palhetas adjacentes diminui, fazendo com que o fluido seja comprimido (2) antes de ser descarregado a uma pressão mais alta. Duas ou mais palhetas proporcionam vedação na zona entre a descarga e a entrada (3).O compressor de palhetas rotativas utiliza o movimento centrífugo para comprimir ar ou outro gás. O rotor cilíndrico está localizado excentricamente em uma carcaça fixa, de forma que fique mais próximo do furo da carcaça cilíndrica na porta de descarga e mais distante na porta de entrada.

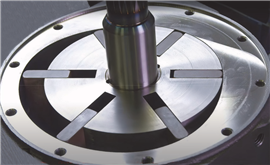

A carcaça possui uma entrada grande e uma saída ou porta de descarga comparativamente menor. O rotor excêntrico possui múltiplas ranhuras radiais, cada uma equipada com uma lâmina ou palheta, que é acionada por mola. As palhetas são feitas de aço ou materiais de fibra sintética. As molas e a força centrífuga empurram as extremidades externas das palhetas contra o furo da carcaça para garantir que haja vazamento mínimo de gás entre as palhetas adjacentes.

Dependendo da aplicação, as máquinas podem ser lubrificadas ou não lubrificadas. Se o compressor for lubrificado a óleo, haverá uma fina camada de óleo entre as palhetas e a carcaça, que também ajuda a vedar contra vazamentos de gás pelas pontas das palhetas durante a operação.

O espaço entre as pás adjacentes forma uma cavidade. À medida que o rotor excêntrico gira no furo cilíndrico da carcaça, cada pá é deslocada para sua ranhura radial no rotor. Isso diminui progressivamente o volume da cavidade entre as pás adjacentes conforme elas giram da entrada para a saída.

A diminuição do volume aumenta a pressão do gás aprisionado. A resistência das pás e a taxa de vazamento pelas pontas das pás limitam a pressão diferencial através de uma pá. Portanto, compressores com maior taxa de compressão requerem mais pás. Um compressor rotativo de pás de estágio único típico tem uma taxa de compressão de 5:1, com alguns modelos de alta pressão chegando a 7:1 ou 8:1. Quanto maior o número de pás, menor a diferença de pressão entre os espaços adjacentes ao redor do rotor.

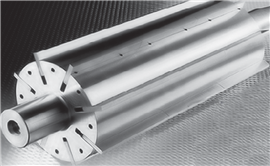

O rotor possui múltiplas ranhuras radiais, cada uma equipada com uma lâmina ou palheta, que é acionada por mola.

O rotor possui múltiplas ranhuras radiais, cada uma equipada com uma lâmina ou palheta, que é acionada por mola.Aplicações com alta relação de pressão podem exigir até 20 ou 30 palhetas. A maioria dos compressores de palhetas rotativas é limitada a pressões de 150 psig (10,3 bar) ou menos. Embora sejam leves e versáteis, sua eficiência é baixa em comparação com os compressores alternativos . A tecnologia de palhetas deslizantes rotativas tem sido aplicada na compressão de ar e gás, serviços de vácuo, bombeamento de líquidos e transferência de sólidos a granel.

A Blackmer foi uma das primeiras empresas a desenvolver máquinas de palhetas deslizantes. Antes da virada do século XX , uma bomba rotativa era geralmente entendida como uma "bomba de engrenagem", consistindo principalmente de duas engrenagens que se encaixavam, aprisionando o líquido entre os dentes da engrenagem e a carcaça da bomba, criando pequenas cavidades de vedação que transportavam o fluido à medida que giravam, forçando o líquido para fora do outro lado.

Mas em 1899, R.M. Blackmer criou um projeto de bomba de palhetas que representou um importante avanço em relação ao princípio da bomba de engrenagens. Ao contrário da vazão de uma bomba de engrenagens, que diminui constantemente à medida que os dentes da engrenagem se desgastam, a perda em uma bomba de palhetas é praticamente insignificante. Conforme as palhetas se desgastam nas pontas, elas simplesmente se movem para fora das ranhuras do rotor para se autoajustarem e manterem a vazão original. Blackmer não poderia ter escolhido uma época melhor para inventar esse engenhoso tipo de bomba.

O advento do automóvel estava despertando no país uma nova sede por gasolina e petróleo. A indústria petrolífera crescia a passos largos e a jovem empresa estava preparada para expandir-se juntamente com ela. A bomba de palhetas da Blackmer deu origem a uma família de centenas de modelos diferentes de bombas. A empresa Blackmer foi fundada em Petoskey, Michigan, e mudou-se para sua localização atual em Grand Rapids, Michigan, em 1925 .

Um compressor rotativo de palhetas deslizantes possui um rotor cilíndrico posicionado excentricamente em uma carcaça fixa.

Um compressor rotativo de palhetas deslizantes possui um rotor cilíndrico posicionado excentricamente em uma carcaça fixa.Em 1908, Karl Wittig desenvolveu uma patente na Alemanha para um compressor de palhetas deslizantes com múltiplas palhetas. Em cinco anos, ele já estava licenciando a tecnologia como Sistema Wittig. Os compressores de palhetas rotativas e bombas de vácuo Wittig foram utilizados em diversas aplicações e continuam sendo usados até hoje como parte da Gardner Denver, com foco em transferência de materiais a granel secos, líquidos e gases, além de serviços de vácuo.

Em 1930, a Allis-Chalmers de Milwaukee, Wisconsin, foi uma das primeiras empresas a adaptar a tecnologia de palhetas rotativas para aplicações em compressores. Seu compressor de palhetas rotativas Ro-Flo foi originalmente desenvolvido como um compressor de ar para instalações industriais, mas gradualmente encontrou aplicações na compressão de gases úmidos e ácidos.

Os produtos da Allis-Chalmers mudaram de mãos ao longo dos anos seguintes, mas o produto Ro-Flo sobreviveu e a Ro-Flo Compressors tornou-se uma empresa independente em 2007. Os compressores Ro-Flo evoluíram para algumas das máquinas de maior capacidade do setor, operando a 200 psig com uma taxa de compressão de até 7:1 em um único estágio.

James W. Fuller III fundou uma empresa em Lehigh Valley, Pensilvânia, em 1926. Inicialmente uma fundição, ele logo desenvolveu produtos e processos especializados para a indústria de cimento e outros setores. Para auxiliar os clientes no carregamento e descarregamento de materiais, adquiriu os direitos de um projeto francês de compressor rotativo de múltiplas palhetas em 1931.

Ele desenvolveu a tecnologia tanto para aplicações em bombas de vácuo quanto em compressores. Comparado aos compressores alternativos , o novo design de palhetas era compacto, apresentava vibração insignificante e era livre de pulsações. Desde 1990, os compressores Fuller são um produto da FLSmidth.

Compressores e bombas de palhetas rotativas têm sido utilizados em centenas de aplicações diferentes. Além de fornecer ar comprimido, os compressores de palhetas rotativas são usados para movimentar sólidos a granel e transferir líquidos. Eles são utilizados em aplicações de petróleo e gás , produção de gases industriais, recuperação de vapor e serviços de vácuo.

Eles também são comumente usados em veículos para sobrealimentação de motores, compressores de ar condicionado e direção hidráulica, e bombas de transmissão automática. Podem ser projetados para lidar com praticamente qualquer gás imaginável, incluindo gás ácido e sulfuroso, hidrogênio e hidrocarbonetos pesados.

Como podem lidar com fluxo bifásico, também são usados para comprimir correntes de gás próximas ao ponto de orvalho e que contenham líquidos.

REVISTA

BOLETIM INFORMATIVO