Traduit automatiquement par IA, lire l'original

Monkey Island LNG choisit la technologie de liquéfaction de ConocoPhillips pour son projet d'exportation vers la Louisiane.

05 septembre 2025

Procédé en cascade optimisé choisi pour l'installation prévue de 26 MTPA

Monkey Island LNG a sélectionné la technologie de liquéfaction en cascade optimisée de ConocoPhillips pour son projet d'installation de liquéfaction et d'exportation de gaz naturel d'une capacité de 26 millions de tonnes par an (MTPA) dans la paroisse de Cameron, en Louisiane.

Cette décision fait suite à un examen approfondi des technologies disponibles, selon Monkey Island LNG. D'après l'entreprise, le procédé de ConocoPhillips a été retenu pour sa flexibilité opérationnelle, sa capacité de redémarrage rapide, son rendement élevé et sa capacité à dépasser les capacités nominales.

« Après une étude approfondie et une analyse de plusieurs technologies, Monkey Island LNG a sélectionné le procédé Optimized Cascade pour sa flexibilité opérationnelle, sa capacité de redémarrage rapide, son rendement élevé et ses performances éprouvées au-delà de sa capacité nominale », a déclaré Greg Michaels, PDG de Monkey Island LNG. « Le procédé Optimized Cascade de ConocoPhillips permettra à Monkey Island LNG de fournir à ses clients un approvisionnement en GNL fiable, sécurisé et compétitif à long terme . Cette décision marque une étape majeure dans la réalisation de la mission de Monkey Island LNG : proposer du GNL à coût réel (TrueCost LNG ), un modèle radicalement transparent et rentable qui élimine les frais cachés et harmonise les incitations tout au long de la chaîne de valeur du GNL. »

Darren Meznarich, directeur des technologies et des licences GNL chez ConocoPhillips, a souligné que la toute nouvelle version méga-module du procédé Optimized Cascade de l'entreprise est conçue pour réduire les coûts, minimiser les besoins fonciers et diminuer les risques liés au projet. « ConocoPhillips est ravi d'accompagner Monkey Island LNG grâce à son nouveau modèle méga-module Optimized Cascade », a déclaré M. Meznarich.

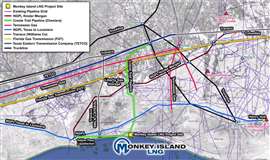

Le site du projet, d'une superficie de 99 hectares, est situé sur l'île Monkey, dans la paroisse de Cameron. Son emplacement stratégique lui confère un accès aux voies de navigation en eau profonde et à d'abondantes ressources en gaz naturel américain. S'appuyant sur la technologie de ConocoPhillips, le projet Monkey Island LNG ambitionne de devenir une source fiable et performante de GNL pour les acheteurs internationaux .

La technologie Optimized Cascade de ConocoPhillips, déployée pour la première fois dans les années 1960, a été utilisée dans plus de 20 unités de liquéfaction de GNL à travers le monde . Selon l'entreprise, ce procédé utilise une série de cycles frigorifiques avec différents fluides frigorigènes pour liquéfier le gaz naturel, offrant ainsi une combinaison de haute efficacité et de stabilité de fonctionnement. Cette technologie a fait l'objet de licences pour des projets aux États-Unis, au Qatar, en Australie, en Angola et au Nigeria, entre autres.

Le procédé repose sur trois circuits frigorifiques en cascade à plusieurs étages, utilisant des fluides frigorigènes purs, des échangeurs de chaleur en aluminium brasé et des modules de caisson froid isolés. ConocoPhillips a optimisé l'intégration thermique afin de se rapprocher au plus près des courbes de refroidissement du gaz naturel et du fluide frigorigène, ce qui permet d'obtenir un procédé très performant. Des fluides frigorigènes purs tels que le propane, l'éthylène et le méthane sont utilisés, car leurs propriétés physiques sont idéales pour l'intégration thermique. De plus, les propriétés de ces fluides sont bien connues et prévisibles, ce qui contribue à une facilité d'utilisation et une flexibilité inégalées.

Les échangeurs de chaleur et les modules de boîte froide en aluminium brasé permettent un transfert de chaleur très efficace et peuvent être conçus pour s'adapter à une large gamme de tailles d'usines de GNL. Selon la composition du flux de gaz naturel, la conception de votre train de liquéfaction peut inclure une unité intégrée de traitement des gaz lourds (HRU) et/ou une unité de rejet d'azote (NRU) afin d'atteindre vos objectifs de performance et de rentabilité.

Lorsque les exigences du client imposent une fiabilité et une disponibilité élevées , le procédé peut être configuré selon une architecture éprouvée « deux trains en un », où un train d'échangeurs de chaleur haute fiabilité et d'équipements de traitement associés est alimenté par deux trains parallèles de turbines frigorifiques et de compresseurs. Développée initialement par ConocoPhillips dans le cadre du procédé Optimized Cascade, cette approche est aujourd'hui largement reconnue comme une conception offrant la plus haute disponibilité d'installation et la plus grande plage de modulation de production du secteur du GNL.

MAGAZINE

NEWSLETTER