Traduit automatiquement par IA, lire l'original

Éléments fondamentaux de la compression : compresseurs à palettes coulissantes rotatives

17 juillet 2023

Après les compresseurs à piston, les compresseurs à palettes coulissantes, également appelés compresseurs à palettes rotatives, comptent parmi les plus anciens types de compresseurs. La première description connue d'une pompe à palettes coulissantes figure dans un ouvrage de l'ingénieur italien Agostino Ramelli, écrit en 1588.

La pompe à palettes rotatives a été brevetée le 16 juin 1874 par Charles C. Barnes, un ingénieur de Sackville, au Nouveau-Brunswick (Canada), à qui l'on attribue généralement l'invention du modèle moderne. Les compresseurs et les pompes à palettes rotatives sont produits depuis le début du XXe siècle, et plusieurs entreprises en ont fabriqué des milliers.

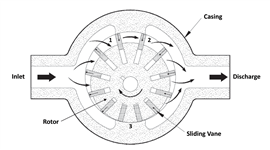

Un compresseur à palettes rotatives est une machine volumétrique à flux continu. Le fluide (gaz ou liquide) provenant de l'entrée pénètre dans l'espace entre les palettes adjacentes (1), où il est confiné. La rotation continue de comprimer les palettes radialement vers l'intérieur, réduisant ainsi l'espace entre elles et comprimant le fluide (2) avant son refoulement à une pression plus élevée. L'étanchéité est assurée par au moins deux palettes dans la zone de refoulement et d'entrée (3).

Un compresseur à palettes rotatives est une machine volumétrique à flux continu. Le fluide (gaz ou liquide) provenant de l'entrée pénètre dans l'espace entre les palettes adjacentes (1), où il est confiné. La rotation continue de comprimer les palettes radialement vers l'intérieur, réduisant ainsi l'espace entre elles et comprimant le fluide (2) avant son refoulement à une pression plus élevée. L'étanchéité est assurée par au moins deux palettes dans la zone de refoulement et d'entrée (3).Le compresseur à palettes rotatives utilise le mouvement centrifuge pour comprimer l'air ou un autre gaz. Le rotor cylindrique est monté de façon excentrée dans un carter fixe, de sorte qu'il est au plus près de l'alésage du carter cylindrique au niveau de l'orifice de refoulement et au plus loin de celui-ci au niveau de l'orifice d'admission.

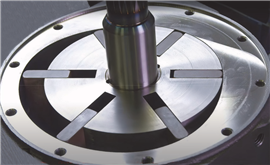

Le carter présente une large entrée et une sortie (ou orifice d'évacuation) relativement plus petite. Le rotor excentrique est doté de multiples fentes radiales, chacune équipée d'une ailette montée sur ressort. Les ailettes sont en acier ou en fibres synthétiques. Les ressorts et la force centrifuge plaquent les extrémités extérieures des ailettes contre l'alésage du carter afin de minimiser les fuites de gaz entre les ailettes adjacentes.

Selon l'application, les machines peuvent être lubrifiées ou non. Si le compresseur est lubrifié à l'huile, une fine couche d'huile se forme entre les aubes et le carter, assurant ainsi l'étanchéité contre les fuites de gaz au niveau des extrémités des aubes pendant le fonctionnement.

L'espace entre deux aubes adjacentes forme une cavité. Lorsque le rotor excentré tourne dans l'alésage cylindrique du carter, chaque aube se déplace dans sa fente radiale. Ce mouvement réduit progressivement le volume de la cavité entre les aubes adjacentes, de l'entrée à la sortie.

La diminution du volume augmente la pression du gaz emprisonné. La résistance des aubes et le taux de fuite à leurs extrémités limitent la différence de pression à travers une aube. Par conséquent, les compresseurs à taux de compression élevé nécessitent un plus grand nombre d'aubes. Un compresseur à palettes rotatif mono-étagé classique présente un taux de compression de 5:1, certains modèles haute pression atteignant même 7:1 ou 8:1. Plus le nombre d'aubes est élevé, plus la différence de pression entre les espaces adjacents autour du rotor est faible.

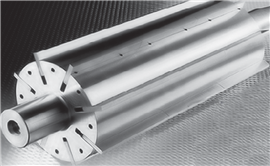

Le rotor comporte plusieurs fentes radiales, chacune équipée d'une pale ou d'une ailette, qui est montée sur ressort.

Le rotor comporte plusieurs fentes radiales, chacune équipée d'une pale ou d'une ailette, qui est montée sur ressort.Les applications à taux de compression élevé peuvent nécessiter jusqu'à 20 ou 30 palettes. La plupart des compresseurs à palettes rotatives sont limités à des pressions de 10,3 bar (150 psig) ou moins. Bien que légers et polyvalents, leur rendement est faible comparé à celui des compresseurs à piston . La technologie des compresseurs à palettes rotatives est utilisée pour la compression d'air et de gaz, les applications sous vide, le pompage de liquides et le transfert de produits solides en vrac.

Blackmer fut l'une des premières entreprises à développer des machines à palettes coulissantes. Avant le début du XXe siècle , une pompe rotative était généralement considérée comme une « pompe à engrenages », composée principalement de deux engrenages en prise qui emprisonnaient le liquide entre les dents et le corps de pompe, créant ainsi de petites cavités d'étanchéité qui transportaient le fluide lors de sa rotation, le refoulant de l'autre côté.

En 1899, R.M. Blackmer conçut une pompe à palettes qui représentait une avancée majeure par rapport au principe de la pompe à engrenages. Contrairement à cette dernière, dont le débit diminue progressivement avec l'usure des dents, les pertes d'une pompe à palettes sont pratiquement négligeables. Lorsque les palettes s'usent à leur extrémité, elles s'écartent simplement des encoches du rotor pour s'autoréguler et maintenir le débit initial. Blackmer n'aurait pas pu choisir un meilleur moment pour inventer ce type de pompe ingénieux.

L'avènement de l'automobile engendra une nouvelle demande en essence et en pétrole dans le pays. L'industrie pétrolière connaissait une croissance fulgurante et la jeune entreprise était prête à en profiter. La pompe à palettes Blackmer donna naissance à une gamme de centaines de modèles de pompes différents. La société Blackmer fut fondée à Petoskey, dans le Michigan, et s'installa à son emplacement actuel à Grand Rapids, dans le même État, en 1925 .

Un compresseur à palettes coulissantes rotatives possède un rotor cylindrique placé de manière excentrée dans un carter fixe.

Un compresseur à palettes coulissantes rotatives possède un rotor cylindrique placé de manière excentrée dans un carter fixe.En 1908, Karl Wittig déposa un brevet en Allemagne pour un compresseur à palettes coulissantes à palettes multiples. Cinq ans plus tard, il commercialisait ce procédé sous la marque System Wittig. Les compresseurs à palettes rotatives et les pompes à vide Wittig furent utilisés dans de nombreuses applications et sont toujours présents aujourd'hui au sein de Gardner Denver, une entreprise spécialisée dans le transport de produits en vrac, de liquides et de gaz, ainsi que dans les services de vide.

En 1930, Allis-Chalmers de Milwaukee (Wisconsin) fut l'une des premières entreprises à adapter la technologie des compresseurs à palettes rotatives aux applications de compression. Son compresseur à palettes rotatives Ro-Flo, initialement conçu comme compresseur d'air pour les usines, trouva progressivement des applications dans la compression de gaz humides et acides.

Les produits Allis-Chalmers ont changé de mains au cours des années suivantes, mais le produit Ro-Flo a survécu et Ro-Flo Compressors est devenue une entreprise indépendante en 2007. Les compresseurs Ro-Flo sont devenus certaines des machines à plus haute capacité de l'industrie, fonctionnant jusqu'à 200 psig avec un rapport de pression allant jusqu'à 7:1 en un seul étage.

James W. Fuller III fonda une entreprise à Lehigh Valley, en Pennsylvanie, en 1926. Initialement fonderie, elle se spécialisa rapidement dans la conception de produits et de procédés pour l'industrie du ciment et d'autres secteurs. Afin de faciliter le chargement et le déchargement des matériaux pour ses clients, il acquit en 1931 les droits d'exploitation d'un compresseur rotatif à palettes multiples français.

Il a mis au point cette technologie pour les applications de pompes à vide et de compresseurs. Comparé aux compresseurs à piston , le nouveau modèle à palettes était compact, générait des vibrations négligeables et était exempt de pulsations. Depuis 1990, les compresseurs Fuller sont fabriqués par FLSmidth.

Les compresseurs et pompes à palettes rotatives sont utilisés dans des centaines d'applications différentes. Outre la production d'air comprimé, ils servent au déplacement de produits solides en vrac et au transfert de liquides. On les retrouve dans les secteurs pétrolier et gazier , la production de gaz industriels, la récupération de vapeurs et les services de vide.

Ils sont également couramment utilisés dans les véhicules pour la suralimentation des moteurs, les compresseurs de climatisation et de direction assistée, ainsi que les pompes de transmission automatique. Ils peuvent être conçus pour traiter presque tous les gaz imaginables, y compris les gaz acides et sulfureux, l'hydrogène et les hydrocarbures lourds.

Comme elles peuvent gérer un écoulement biphasique, elles sont également utilisées pour la compression de flux gazeux proches de leur point de rosée et contenant des liquides.

MAGAZINE

NEWSLETTER