Traduit automatiquement par IA, lire l'original

Corollaire des pierres angulaires : Les grandes idées qui n’ont pas abouti !

02 février 2024

La série « Les Fondements de la Compression » a mis en lumière de nombreux produits importants au cours de plus de 160 ans de progrès continus. Cependant, certaines idées prometteuses de moteurs et de compresseurs n'ont pas abouti. Cette brève série, qui fait suite à « Les Fondements de la Compression », présente plusieurs échecs notables en matière de développement de produits.

Le moteur à piston libre Cooper-Bessemer

Dans les années 1950, Cooper-Bessemer (CB), forte de plus d'un siècle d'existence, dut faire face à un défi apparemment insurmontable : la turbine à gaz à combustion de General Electric (GE), qui s'implantait progressivement sur le marché des gazoducs . Le concept de compresseur centrifuge à turbine de GE semblait voué à supplanter le compresseur-moteur alternatif intégré pour les gazoducs, et le compresseur centrifuge récemment mis au point par CB ne put endiguer la montée en puissance de la concurrence.

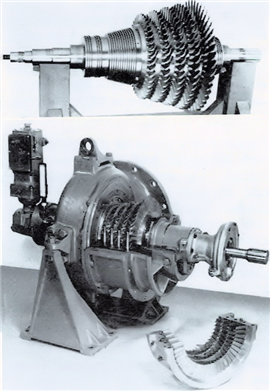

Cooper-Bessemer a développé une turbine axiale à 5 étages pour convertir l'énergie d'échappement du générateur à gaz à piston libre en puissance d'arbre pour entraîner un compresseur centrifuge à grande vitesse, une pompe ou un générateur électrique.

Cooper-Bessemer a développé une turbine axiale à 5 étages pour convertir l'énergie d'échappement du générateur à gaz à piston libre en puissance d'arbre pour entraîner un compresseur centrifuge à grande vitesse, une pompe ou un générateur électrique.Le coût des conduites en acier incitait à rapprocher les stations de compression afin de maintenir les conduites pleines. Sur les grands pipelines, les stations devaient être espacées de 50 à 80 kilomètres environ, de sorte que la chute de pression entre deux stations soit suffisamment faible pour permettre l'utilisation d'un compresseur centrifuge afin d'augmenter la pression. Après l'acquisition par El Paso Pipeline Co. de 19 compresseurs centrifuges à turbine GE pour son pipeline du sud-ouest des États-Unis, CB comprit que son important marché des compresseurs intégrés à moteur était sérieusement menacé. CB répliqua en proposant ses gros moteurs à gaz LSV à quatre temps, équipés d'engrenages multiplicateurs de vitesse, mais les turbines à gaz continuèrent de gagner en popularité auprès des exploitants de pipelines.

L'ingénieur en chef de CB, Ralph Boyer, a reconnu plus tard que le seul moyen qu'il entrevoyait pour les battre dans un délai raisonnable était d'utiliser un moteur à pistons, ce qui s'est avéré une grave erreur. Il racontait que le président de la société venait quotidiennement à son bureau pour lui demander : « Mais qu'est-ce que vous fabriquez avec une turbine à gaz ? » Connaissant peu les turbines à gaz, et forte d'une longue expérience dans la construction de moteurs diesel pour applications marines , CB s'est naturellement intéressée à cette nouvelle idée qui suscitait l'intérêt de l'US Navy.

Le concept du moteur à piston libre a émergé en Europe à la fin des années 1920, mais n'a connu qu'un succès commercial limité. L'intérêt s'est ravivé après la Seconde Guerre mondiale. Utilisant des pistons horizontaux opposés, reliés mécaniquement pour garantir un mouvement symétrique, ce concept offrait certains avantages par rapport aux technologies conventionnelles, notamment la compacité et l'absence de vibrations. CB et la Marine voyaient dans le moteur à piston libre un rendement thermique élevé, comparable à celui du moteur à combustion interne alternatif, et, utilisé comme générateur de gaz chauds entraînant une turbine, il permettait d'atteindre des vitesses de rotation supérieures à celles des moteurs conventionnels. CB le considérait également comme la solution idéale pour le marché des gazoducs.

Le mouvement du piston libre, non contraint mécaniquement par un mécanisme de vilebrequin, offrait l'avantage d'un taux de compression variable, permettant une optimisation du fonctionnement, un meilleur rendement à charge partielle et une possible utilisation de plusieurs carburants. La variation de la course était obtenue grâce à un système de régulation de fréquence : le mouvement du piston était interrompu au point mort bas (PMB) par un vérin hydraulique à rebond. La fréquence était ainsi contrôlée en appliquant une pause entre le moment où le piston atteignait le PMB et la libération de l'énergie de compression pour la course suivante. La réduction du nombre de pièces mobiles, due au mouvement purement chemiseux, diminuait les pertes par frottement et les coûts de fabrication. On s'attendait donc à ce que sa conception simple et compacte nécessite moins d'entretien et offre une durée de vie supérieure à celle des moteurs conventionnels .

Cependant, les caractéristiques uniques du moteur à piston libre présentaient également des défis importants qu'il a fallu relever pour en faire une alternative réaliste à la technologie conventionnelle. Le contrôle précis de la position des points morts des pistons constituait le principal défi, car il était indispensable pour garantir l'allumage du carburant et une combustion efficace, éviter les surpressions dans les cylindres et empêcher les pistons de heurter violemment les culasses. De plus, en l'absence de dispositif de stockage d'énergie, tel qu'un volant d'inertie, si le moteur ne parvenait pas à atteindre une compression suffisante ou si d'autres facteurs affectaient l'injection, l'allumage ou la combustion, il pouvait caler. Ceci entraînait des ratés d'allumage et nécessitait un contrôle précis du régime moteur.

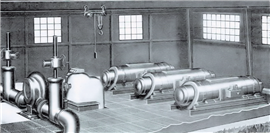

Le générateur de gaz à moteur à piston libre a commencé ses essais au laboratoire de développement de Cooper-Bessemer en janvier 1952.

Le générateur de gaz à moteur à piston libre a commencé ses essais au laboratoire de développement de Cooper-Bessemer en janvier 1952.CB a entamé les essais en laboratoire d'un moteur à piston libre en janvier 1952, fonctionnant initialement au diesel. Un article de l'ASME de 1953 a apporté un éclairage sur ce développement hautement confidentiel mené en collaboration avec l'US Navy. Les deux pistons opposés comportaient chacun un cylindre moteur deux temps interne de 356 mm (14 pouces) de diamètre et un cylindre compresseur externe de 940 mm (37 pouces) d'alésage. Les cylindres moteur et de balayage étaient à simple effet, avec une course nette de 470 mm (18,5 pouces). Fonctionnant à environ 555 tr/min, le moteur produisait l'équivalent de 1 750 ch (1 305 kW) d'énergie des gaz chauds à 538 °C (1 000 °F), avec un rendement thermique de 45 %. L'article précisait qu'il n'était pas nécessaire de réguler le rebond des pistons, la pression dans les chambres de rebond et à l'arrière du compresseur étant contrôlée automatiquement. L'air de rebond était prélevé sur l'air de balayage. Une seule paire de crémaillères reliait les deux ensembles de pistons.

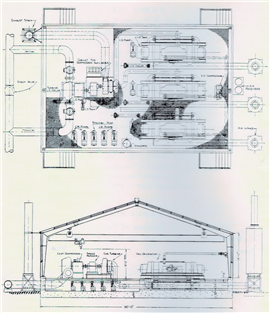

CB ambitionnait de produire un moteur de 5 000 ch (3 729 kW) grâce à trois générateurs à gaz chauds à piston libre fonctionnant en parallèle et entraînant une turbine axiale multi-étagée. Cependant, la combustion régulière et stable du gaz naturel s'avéra bien plus complexe qu'avec le diesel, et le développement progressa plus lentement que CB ne pouvait se le permettre. En 1955, CB conclut que le concept du piston libre présentait des défauts majeurs et insurmontables. Le moteur à piston libre de CB ne sortit jamais du laboratoire de développement et le programme fut abandonné en 1957.

Heureusement, l'entreprise a perçu le potentiel de développement d'un nouveau type de moteur principal et a secrètement entrepris l'évaluation du concept de turbine à gaz à réaction (dérivée de l'aéronautique) début 1956. En 1960, elle a présenté la première turbine à gaz à réaction au monde, entraînant avec succès un compresseur centrifuge CB dans une station de gazoduc du golfe de Columbia (voir COMPRESSORTech2, juillet 2013). Cela lui a permis de rester un chef de file dans la compression par pipeline pendant de nombreuses décennies.

Représentation artistique d'une installation de 5000 ch (3729 kW) composée de trois moteurs à piston libre alimentant une turbine à gaz entraînant un compresseur centrifuge de pipeline.

Représentation artistique d'une installation de 5000 ch (3729 kW) composée de trois moteurs à piston libre alimentant une turbine à gaz entraînant un compresseur centrifuge de pipeline.MAGAZINE

NEWSLETTER