Traducido automáticamente por IA, leer el original

Principios fundamentales de la compresión: Compresores rotativos de paletas deslizantes

17 julio 2023

Después de los compresores alternativos, los compresores de paletas deslizantes, también llamados compresores de paletas rotativas, son uno de los tipos de compresores más antiguos. La primera descripción conocida de una bomba de paletas deslizantes se encuentra en un libro del ingeniero italiano Agostino Ramelli, escrito en 1588.

La bomba de paletas rotativas fue patentada el 16 de junio de 1874 por Charles C. Barnes, un ingeniero de Sackville, Nuevo Brunswick, Canadá, a quien generalmente se le atribuye la invención del diseño moderno. Los compresores y bombas de paletas rotativas se fabrican desde principios del siglo XX, y varias empresas los han producido por miles.

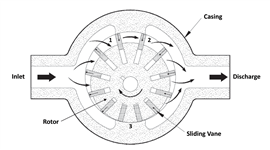

Un compresor rotativo de paletas deslizantes es una máquina de desplazamiento positivo de flujo continuo. El fluido (gas o líquido) de la entrada ingresa a los espacios entre las paletas adyacentes (1), donde queda atrapado. A medida que continúa la rotación, las paletas se desplazan radialmente hacia adentro y el espacio entre ellas disminuye, lo que provoca la compresión del fluido (2) antes de su descarga a mayor presión. Dos o más paletas sellan la zona entre la descarga y la entrada (3).

Un compresor rotativo de paletas deslizantes es una máquina de desplazamiento positivo de flujo continuo. El fluido (gas o líquido) de la entrada ingresa a los espacios entre las paletas adyacentes (1), donde queda atrapado. A medida que continúa la rotación, las paletas se desplazan radialmente hacia adentro y el espacio entre ellas disminuye, lo que provoca la compresión del fluido (2) antes de su descarga a mayor presión. Dos o más paletas sellan la zona entre la descarga y la entrada (3).El compresor rotativo de paletas utiliza el movimiento centrífugo para comprimir aire u otro gas. El rotor cilíndrico se encuentra ubicado de forma excéntrica en una carcasa fija, de modo que está más cerca del orificio de la carcasa en el puerto de descarga y más lejos en el puerto de entrada.

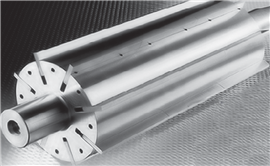

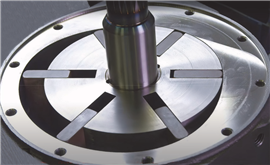

La carcasa cuenta con una entrada de gran tamaño y una salida o puerto de descarga relativamente pequeño. El rotor excéntrico presenta múltiples ranuras radiales, cada una equipada con una paleta accionada por resorte. Las paletas están fabricadas en acero o fibras sintéticas. Los resortes y la fuerza centrífuga empujan los extremos exteriores de las paletas contra la pared de la carcasa para minimizar las fugas de gas entre paletas adyacentes.

Según la aplicación, las máquinas pueden ser lubricadas o no lubricadas. Si el compresor está lubricado con aceite, habrá una fina capa de aceite entre las paletas y la carcasa que también ayuda a sellar contra fugas de gas por las puntas de las paletas durante el funcionamiento.

El espacio entre las paletas adyacentes forma una cavidad. A medida que el rotor excéntrico gira dentro del orificio cilíndrico de la carcasa, cada paleta se desplaza hacia su ranura radial en el rotor. Esto reduce progresivamente el volumen de la cavidad entre las paletas adyacentes conforme giran desde la entrada hasta la descarga.

La disminución del volumen incrementa la presión del gas atrapado. La resistencia de los álabes y la tasa de fuga en sus puntas limitan la presión diferencial a través de un álabe. Por lo tanto, los compresores con mayor relación de presión requieren más álabes. Un compresor rotativo de álabes típico de una sola etapa tiene una relación de presión de 5:1, aunque algunos modelos de alta presión alcanzan hasta 7:1 u 8:1. Cuanto mayor sea el número de álabes, menor será la diferencia de presión entre los espacios adyacentes alrededor del rotor.

El rotor tiene múltiples ranuras radiales, cada una equipada con una pala o álabe, que está accionada por resorte.

El rotor tiene múltiples ranuras radiales, cada una equipada con una pala o álabe, que está accionada por resorte.Las aplicaciones que requieren una alta relación de presión pueden necesitar hasta 20 o 30 álabes. La mayoría de los compresores rotativos de álabes están limitados a presiones de 150 psig (10,3 bar) o menos. Si bien son ligeros y versátiles, su eficiencia es baja en comparación con los compresores alternativos . La tecnología de compresores rotativos de álabes deslizantes se ha aplicado a la compresión de aire y gas, servicios de vacío, bombeo de líquidos y transferencia de sólidos a granel.

Blackmer fue una de las primeras empresas en desarrollar máquinas de paletas deslizantes. Antes del cambio de siglo , se entendía que una bomba rotativa era generalmente una "bomba de engranajes", que consistía principalmente en dos engranajes que engranaban y atrapaban el líquido entre los dientes del engranaje y la carcasa de la bomba, creando pequeñas cavidades de sellado que transportaban el fluido a medida que giraba, forzando el líquido a salir por el otro lado.

Pero en 1899, RM Blackmer ideó un diseño de bomba de paletas que representó una importante innovación con respecto al principio de la bomba de engranajes. A diferencia del caudal de una bomba de engranajes, que disminuye progresivamente a medida que se desgastan los dientes, la pérdida en una bomba de paletas es prácticamente insignificante. Conforme se desgastan las puntas de las paletas, estas simplemente se desplazan fuera de las ranuras del rotor para autoajustarse y mantener el caudal original. Blackmer no pudo haber elegido un mejor momento para inventar este ingenioso tipo de bomba.

La llegada del automóvil generó en el país una nueva demanda de gasolina y petróleo. La industria petrolera crecía a pasos agigantados y la joven empresa estaba preparada para expandirse al mismo ritmo. La bomba de paletas de Blackmer dio origen a una familia de cientos de modelos de bombas diferentes. La compañía Blackmer se fundó en Petoskey, Michigan, y se trasladó a su ubicación actual en Grand Rapids, Michigan, en 1925 .

Un compresor rotativo de paletas deslizantes tiene un rotor cilíndrico colocado excéntricamente en una carcasa estacionaria.

Un compresor rotativo de paletas deslizantes tiene un rotor cilíndrico colocado excéntricamente en una carcasa estacionaria.En 1908, Karl Wittig patentó en Alemania un compresor de paletas deslizantes con múltiples paletas. Cinco años después, lo licenciaba bajo la marca System Wittig. Los compresores de paletas rotativas y las bombas de vacío de Wittig se utilizaron en numerosas aplicaciones y hoy en día siguen vigentes como parte de Gardner Denver, especializada en el transporte de sólidos a granel, líquidos y gases, y en servicios de vacío.

En 1930, Allis-Chalmers de Milwaukee, Wisconsin, fue una de las primeras empresas en adaptar la tecnología de paletas rotativas a aplicaciones de compresión. Su compresor de paletas rotativas Ro-Flo se desarrolló originalmente como un compresor de aire para plantas industriales, pero gradualmente encontró aplicaciones en la compresión de gases húmedos y ácidos.

Los productos de Allis-Chalmers cambiaron de manos en los años siguientes, pero el producto Ro-Flo sobrevivió y Ro-Flo Compressors se convirtió en una empresa independiente en 2007. Los compresores Ro-Flo evolucionaron hasta convertirse en algunas de las máquinas de mayor capacidad de la industria, operando a 200 psig con una relación de presión de hasta 7:1 en una sola etapa.

James W. Fuller III fundó una empresa en Lehigh Valley, Pensilvania, en 1926. Comenzó como una fundición y pronto diseñó productos y procesos especializados para la industria del cemento y otras. Para facilitar la carga y descarga de materiales a sus clientes, adquirió los derechos de un diseño francés de compresor rotativo multiálabes en 1931.

Desarrolló la tecnología para aplicaciones tanto de bombas de vacío como de compresores. En comparación con los compresores alternativos , el nuevo diseño de paletas era compacto, presentaba vibraciones mínimas y estaba libre de pulsaciones. Desde 1990, los compresores Fuller son un producto de FLSmidth.

Los compresores y bombas de paletas rotativas se utilizan en cientos de aplicaciones diferentes. Además de proporcionar aire comprimido, se emplean para el movimiento de sólidos a granel y la transferencia de líquidos. Se utilizan en aplicaciones de petróleo y gas , producción de gases industriales, recuperación de vapores y servicios de vacío.

También se han utilizado comúnmente en vehículos para la sobrealimentación de motores, compresores de aire acondicionado y dirección asistida, y bombas de transmisión automática. Pueden diseñarse para manejar prácticamente cualquier gas imaginable, incluyendo gases ácidos y agrios, hidrógeno e hidrocarburos pesados.

Dado que pueden manejar flujos bifásicos, también se utilizan para comprimir corrientes de gas que están cerca de su punto de rocío y contienen líquidos.

MAGAZINE

NEWSLETTER