Traducido automáticamente por IA, leer el original

Elementos fundamentales: Motor de doble combustible Fairbanks Morse 38A20

30 abril 2024

La serie «Pilares de la Compresión» ha destacado numerosos productos importantes a lo largo de más de 160 años de progreso continuo. Sin embargo, también hubo algunas ideas brillantes para motores y compresores que no tuvieron éxito. Esta breve serie complementaria de «Pilares de la Compresión» presenta varios fracasos en el desarrollo. Por Norm Shade

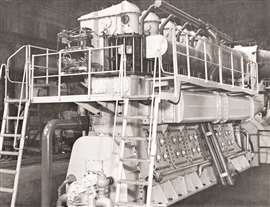

Uno de los primeros motores Fairbanks-Morse 38A20 instalados, 1968.

Uno de los primeros motores Fairbanks-Morse 38A20 instalados, 1968.A principios de la década de 1960, Fairbanks-Morse, una empresa con 140 años de historia que nunca había fabricado un motor de más de 5400 hp (4027 kW), vislumbró una oportunidad en el mercado de los grandes motores diésel, dominado por Europa. Fairbanks planeaba construir un motor de "velocidad media" mucho más ligero y compacto que cualquier otro gran diésel jamás fabricado. Su motor 38A20 estaba diseñado para alcanzar una potencia por cilindro sin precedentes de 1000 hp (746 kW) y, posteriormente, de 1250 hp (932 kW).

Los motores de dos tiempos 38A20 funcionaban según el principio de pistones opuestos, ampliamente probado y desarrollado por Fairbanks-Morse más de 30 años antes, y utilizado en más de 7000 motores de producción. Los 38A20 de flujo unidireccional incluían modelos de seis y nueve cilindros en línea y de doce y dieciocho cilindros en V, con potencias por cilindro de 1000 hp (746 kW) a 400 rpm y 1250 hp (932 kW) a 450 rpm.

Los pedidos llegaron rápidamente.

Sobre el papel, las máquinas parecían prometedoras, y la empresa de Beloit, Wisconsin, tenía una estrategia de marketing agresiva. En 1966, antes incluso de que se hubiera fabricado ningún motor 38A20, Anaconda Company encargó ocho unidades de 12.000 hp (8949 kW). Varias compañías eléctricas también encargaron estos potentes motores, y en 1967 Litton solicitó versiones marinas de 15.000 hp (11.186 kW) para cuatro grandes buques tanque en construcción. Bahamas Electric Company (BEC), que necesitaba urgentemente mayor generación de energía, recibió dos motores de seis cilindros y 6000 hp (4474 kW) en 1968. El primer motor falló durante las pruebas en julio; el segundo se averió en agosto y fue devuelto para su reparación. A pesar de la preocupación de Fairbanks por estos sucesos, BEC encargó dos motores 38A20 de 12.000 hp (8949 kW). Los motores más pequeños seguían presentando problemas, las Bahamas sufrían constantes cortes y apagones, y el asunto se convirtió en una cuestión política urgente. Cuando Fairbanks finalmente declaró que no podría entregar los motores diésel más grandes ni siquiera para finales de 1969, BEC canceló el contrato y encargó turbinas de gas europeas.

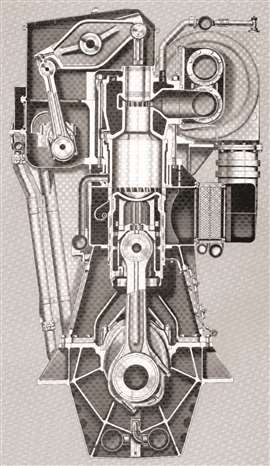

Sección transversal del motor de pistones opuestos en línea 38A20, que se construyó en configuraciones de seis y nueve cilindros.

Sección transversal del motor de pistones opuestos en línea 38A20, que se construyó en configuraciones de seis y nueve cilindros.Anaconda también recibió sus máquinas en 1968. Funcionaban razonablemente bien con diésel; sin embargo, debían funcionar la mayor parte del tiempo con un combustible dual más económico, una mezcla de gas natural y fueloil ligero. Cuando se cambió la primera máquina de diésel a diésel, se atascó, y Anaconda descubrió que tenía seis máquinas problemáticas entre manos, además de otras dos que estaban previstas para una mina chilena. Mientras un equipo de ingenieros de Fairbanks luchaba con una máquina, las demás seguían funcionando de forma imperfecta con diésel. Anaconda sufrió pérdidas de producción, las máquinas diésel producían una potencia irregular y expulsaban humo negro, y era difícil transportar un millón de galones de diésel al mes a la mina cerca de Tucson, Arizona. En mayo de 1970, Anaconda canceló el contrato y optó por la energía comercial.

Desafortunadamente, el 38A20 presentaba numerosas deficiencias importantes. No era lo suficientemente robusto, no tenía un sistema de refrigeración adecuado y, especialmente a la altitud de 1128 metros (3700 pies) de las minas de Anaconda, no recibía suficiente aire. Las camisas de los cilindros y los balancines se agrietaban. Los pistones se atascaban, las bielas se rompían y salían disparadas, y se producían explosiones de gases en el cárter. Prácticamente todo lo que podía fallar, falló con los 38A20. El diseñador jefe se jubiló anticipadamente. Los cambios en la dirección trajeron consigo un nuevo presidente, un nuevo ingeniero jefe y un nuevo jefe de proyecto. Los consultores iban y venían de Europa. Los problemas persistieron, ya que la empresa estaba dirigida por personas del área de finanzas que consideraban los problemas técnicos como algo trivial. A pesar de todo, la empresa matriz, Colt, mantuvo un optimismo oficial. Su informe anual de 1968 simplemente afirmaba que «los primeros modelos... ya están en uso por las compañías eléctricas nacionales para la generación de energía estacionaria de base y de reserva». Sin embargo, a finales de 1968, Fairbanks dejó de vender los 38A20.

Mientras tanto, mientras lidiaba con las máquinas de 1000 hp (746 kW) por cilindro en el campo, Fairbanks construía cuatro motores de 1250 hp (932 kW) por cilindro para Litton y otro para un buque mineralero de US Steel Corp. Las máquinas de Litton, cuya entrega estaba prevista para finales de 1969, se retrasaron. Fairbanks afirmó que podría entregarlas en el verano de 1970, pero que los motores necesitarían un año más de trabajo para alcanzar su potencia nominal. Ante las pérdidas, Litton demandó a Colt para recuperar 3 millones de dólares en pagos parciales, más 25 millones de dólares en concepto de daños y perjuicios.

Una lección cara

Sorprendentemente, Colt se libró de la demanda y conservó el negocio suministrando dos motores diésel Pielstick de 7500 hp (5593 kW) para cada barco.

Fueron motores muy exitosos fabricados bajo licencia. Colt compró seis a empresas europeas, mientras que Fairbanks se preparaba para fabricar motores Pielstick bajo licencia en Beloit , construyendo dos para el pedido de Litton.

Aunque Colt registró una pérdida de 18 millones de dólares en 1970, nunca admitió que el programa fuera un fracaso . Sin embargo, era evidente que la dirección de Fairbanks no comprendió del todo los riesgos técnicos , vendiendo las primeras máquinas antes de que estuvieran completamente desarrolladas y enviándolas antes de haber sido probadas exhaustivamente. El motor 38A20 podría haber parecido simplemente una versión ampliada del motor de dos tiempos de pistones opuestos que la empresa llevaba fabricando durante más de 30 años, pero presentaba diferencias significativas. La más notable era que los pistones superior e inferior tenían tamaños distintos. El combustible se enciende cuando los pistones convergen, y la combustión los separa. En el 38A20, el cigüeñal superior se encuentra en un lado y es accionado por balancines conectados a los pistones superiores. Para reducir la carga en este mecanismo, el pistón superior tenía solo la mitad del diámetro del pistón inferior. Esto provocaba altas tensiones en los cilindros en el punto de cambio de diámetro, tensiones que se veían agravadas por las altas temperaturas de combustión. En un motor de dos tiempos, los pistones trabajan en cada revolución del cigüeñal, y la refrigeración de los cilindros se dificulta a medida que aumentan los niveles de potencia.

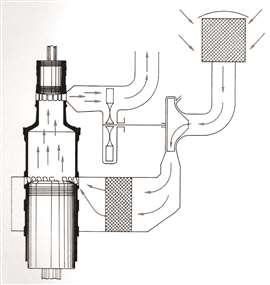

Fairbanks Morse afirmó que su concepto Uniflow 38A20 de dos ciclos optimizaba el barrido.

Fairbanks Morse afirmó que su concepto Uniflow 38A20 de dos ciclos optimizaba el barrido.Sin un costoso ajuste manual, los estándares de fabricación que habían sido aceptables para motores de menor potencia resultaron inadecuados para el motor 38A20 de mayor potencia . Finalmente, Fairbanks y Colt tomaron medidas extraordinarias para reducir el impacto del fiasco del 38A20 en sus negocios futuros. Se especuló que el programa del motor 38A20 le costó a Colt/Fairbanks más de 100 millones de dólares. En última instancia, Fairbanks-Morse sobrevivió y se mantuvo como un fabricante destacado de motores grandes, pero no se vendieron más motores 38A20. La empresa se recuperó y prosperó al continuar fabricando modelos tradicionales de pistones opuestos de menor potencia y al aumentar su presencia en el mercado de motores grandes de velocidad media con el diseño Pielstick. CT2

MAGAZINE

NEWSLETTER