Traducido automáticamente por IA, leer el original

Corolario de Cornerstones: ¡Grandes ideas que no lo lograron!

02 febrero 2024

La serie «Pilares de la Compresión» ha destacado numerosos productos importantes a lo largo de más de 160 años de progreso continuo. Sin embargo, también hubo algunas ideas brillantes para motores y compresores que no tuvieron éxito. Esta breve serie complementaria de «Pilares de la Compresión» presenta varios fracasos notables en el desarrollo de productos.

El motor de pistón libre Cooper-Bessemer

En la década de 1950, Cooper-Bessemer (CB), ya con más de dos siglos de actividad, se enfrentó a un desafío aparentemente insuperable por parte de la turbina de gas de combustión de General Electric (GE), que se estaba afianzando progresivamente en el mercado de los gasoductos . El concepto de compresor centrífugo accionado por turbina de GE parecía destinado a superar al compresor-motor integrado de pistón para su uso en gasoductos, y el compresor centrífugo que CB había desarrollado recientemente no pudo contener la creciente competencia.

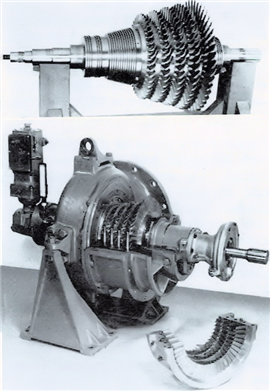

Cooper-Bessemer desarrolló una turbina axial de 5 etapas para convertir la energía de escape del generador de gas de pistón libre en potencia de eje para accionar un compresor centrífugo de alta velocidad, una bomba o un generador eléctrico.

Cooper-Bessemer desarrolló una turbina axial de 5 etapas para convertir la energía de escape del generador de gas de pistón libre en potencia de eje para accionar un compresor centrífugo de alta velocidad, una bomba o un generador eléctrico.El costo de las tuberías de acero incentivó la necesidad de una menor distancia entre las estaciones compresoras para mantenerlas siempre a plena capacidad. En los gasoductos de mayor tamaño, las estaciones compresoras se ubicarían a una distancia de entre 30 y 50 millas, de modo que la caída de presión entre una estación y otra fuera lo suficientemente pequeña como para que un compresor centrífugo pudiera utilizarse para aumentar la presión. Tras la compra de 19 compresores centrífugos GE accionados por turbina por El Paso Pipeline Co. para su gasoducto en el suroeste de Estados Unidos, CB sabía que su importante mercado de compresores con motor integrado se enfrentaba a una seria amenaza. CB respondió ofreciendo sus grandes motores de gas LSV de cuatro tiempos con engranajes reductores de velocidad como motores, pero las turbinas de gas siguieron ganando terreno en el sector de los gasoductos.

El ingeniero jefe de C-B, Ralph Boyer, reflexionó posteriormente que la única forma que veía de vencerlos en un plazo razonable era con un motor de pistón, y que eso fue un grave error. Comentó que el presidente de la compañía se encargaba a diario de ir a su escritorio y preguntarle: "¿Qué demonios estás haciendo con un motor de turbina de gas?". Con escasos conocimientos sobre turbinas de gas y una larga trayectoria en la fabricación de motores diésel para aplicaciones marinas , era lógico que CB investigara una nueva idea que interesaba a la Armada de los Estados Unidos.

El concepto de motor de pistones libres surgió en Europa a finales de la década de 1920, pero su éxito comercial fue mínimo. El interés resurgió tras la Segunda Guerra Mundial. Mediante el uso de pistones horizontales opuestos, unidos mecánicamente para garantizar un movimiento simétrico, este concepto ofrecía algunas ventajas sobre la tecnología convencional, como la compacidad y un diseño libre de vibraciones. CB y la Armada consideraban que el motor de pistones libres poseía la alta eficiencia térmica del motor de combustión interna alternativo y, como generador de gas caliente que accionaba una turbina de potencia, proporcionaba velocidades de rotación superiores a las de los motores convencionales. CB también lo consideraba la solución ideal para el mercado de gasoductos.

Dado que el movimiento del pistón entre los extremos no estaba restringido mecánicamente por un mecanismo de manivela, el motor de pistón libre presentaba la valiosa característica de una relación de compresión variable, lo que permitía una optimización operativa, una mayor eficiencia a carga parcial y la posibilidad de funcionar con diversos combustibles. La longitud de carrera variable se conseguía mediante un sistema de control de frecuencia en el que el movimiento del pistón se pausaba en el punto muerto inferior (PMI) utilizando un cilindro hidráulico controlable como dispositivo de rebote. De este modo, la frecuencia podía controlarse aplicando una pausa entre el momento en que el pistón alcanzaba el PMI y la liberación de la energía de compresión para la siguiente carrera. Al tener menos piezas móviles, el movimiento puramente de las camisas reducía las pérdidas por fricción y los costes de fabricación. Se esperaba que, por consiguiente, su diseño sencillo y compacto requiriera menos mantenimiento y ofreciera una mayor vida útil que los motores convencionales .

Sin embargo, las características únicas del motor de pistón libre también presentaban importantes desafíos que debían superarse para que pudiera ser una alternativa viable a la tecnología convencional. Controlar con precisión la posición de los puntos muertos de los pistones era el mayor reto, ya que era necesario para garantizar la ignición del combustible y una combustión eficiente, evitar presiones excesivas dentro del cilindro y prevenir que los pistones golpearan violentamente las culatas. Además, sin un dispositivo de almacenamiento de energía, como un volante de inercia, si el motor no lograba la compresión suficiente o si otros factores influían en la inyección, la ignición o la combustión, podía calarse y detenerse. Esto provocaba fallos de encendido y la necesidad de un control preciso de la velocidad.

El generador de gas con motor de pistón libre comenzó a probarse en el laboratorio de desarrollo de Cooper-Bessemer en enero de 1952.

El generador de gas con motor de pistón libre comenzó a probarse en el laboratorio de desarrollo de Cooper-Bessemer en enero de 1952.CB inició las pruebas de laboratorio de un motor de pistón libre en enero de 1952, funcionando inicialmente con diésel. Un artículo de la ASME de 1953 ofreció información sobre este desarrollo, altamente confidencial y de gran prestigio, en colaboración con la Armada de los Estados Unidos. Los dos pistones opuestos contaban con un cilindro de potencia interno de dos tiempos de 356 mm (14 pulgadas) de diámetro y un cilindro compresor externo de 940 mm (37 pulgadas) de diámetro. Tanto el cilindro de potencia como el de barrido de aire eran de simple efecto, con una carrera neta de 470 mm (18,5 pulgadas). Funcionando a unas 555 revoluciones por minuto (cpm), el motor producía el equivalente a 1750 hp (1305 kW) de energía de gases calientes a 538 °C (1000 °F), con una eficiencia térmica del 45 %. El artículo indicaba que no era necesario regular el rebote inverso de los pistones, ya que la presión en los espacios de rebote y en la parte trasera del compresor se controlaba automáticamente. El suministro de aire para el rebote se obtenía del aire de barrido. Un único par de cremalleras conectaba los dos conjuntos de pistones.

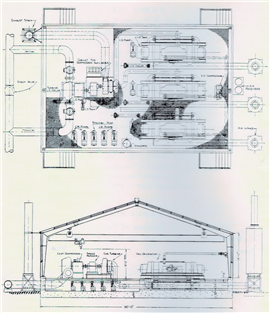

CB pretendía proporcionar un motor primario de 5000 hp (3729 kW) mediante tres generadores de gas caliente de pistón libre que operaban en paralelo para impulsar una única turbina axial de potencia multietapa. Sin embargo, lograr una combustión uniforme con gas natural resultó ser mucho más complejo que con diésel, y el desarrollo avanzó a un ritmo mucho más lento del que CB podía permitirse. En 1955, CB concluyó que el concepto de pistón libre presentaba graves deficiencias irreparables. El motor de pistón libre de CB nunca llegó a salir del laboratorio de desarrollo, y el programa se canceló en 1957.

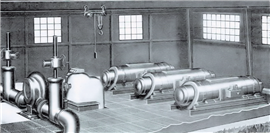

Afortunadamente, la empresa vislumbró el potencial para el desarrollo de otro novedoso motor principal y, a principios de 1956, comenzó en secreto la evaluación del concepto de turbina de gas de reacción (derivada de la aviación). En 1960, presentó la primera turbina de gas de reacción del mundo, que impulsaba con éxito un compresor centrífugo CB en una estación del gasoducto Columbia Gulf (véase COMPRESSORTech2, julio de 2013). Esto le permitió mantenerse como líder en compresión de gasoductos durante muchas décadas más.

Representación artística de una instalación de 5000 hp (3729 kW) de tres motores de pistón libre que alimentan una turbina de gas que acciona un compresor centrífugo de tubería.

Representación artística de una instalación de 5000 hp (3729 kW) de tres motores de pistón libre que alimentan una turbina de gas que acciona un compresor centrífugo de tubería.MAGAZINE

NEWSLETTER