Automatisch von KI übersetzt, Original lesen

Grundpfeiler der Kompression: Drehschieberkompressoren

17 Juli 2023

Nach den Kolbenkompressoren zählen Schieberkompressoren, auch Drehschieberkompressoren genannt, zu den ältesten Kompressortypen. Die erste bekannte Beschreibung einer Schieberpumpe findet sich in einem Buch des italienischen Ingenieurs Agostino Ramelli aus dem Jahr 1588.

Die Drehschieberpumpe wurde am 16. Juni 1874 von Charles C. Barnes, einem Ingenieur aus Sackville, New Brunswick, Kanada, patentiert, dem allgemein die Erfindung des modernen Designs zugeschrieben wird. Drehschieberkompressoren und -pumpen werden seit Anfang des 20. Jahrhunderts hergestellt, und zahlreiche Unternehmen haben sie in großen Stückzahlen produziert.

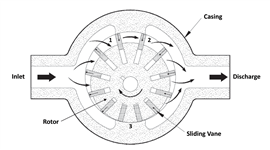

Ein Drehschieberkompressor ist eine kontinuierlich arbeitende Verdrängermaschine. Das Fluid (Gas oder Flüssigkeit) strömt vom Einlass in den Zwischenraum zwischen benachbarten Schiebern (1) und wird dort eingeschlossen. Mit fortschreitender Rotation werden die Schieber radial nach innen gedrückt, wodurch sich der Abstand zwischen ihnen verringert und das Fluid komprimiert (2) wird, bevor es mit höherem Druck austritt. Zwei oder mehr Schieber dichten den Bereich zwischen Auslass und Einlass ab (3).

Ein Drehschieberkompressor ist eine kontinuierlich arbeitende Verdrängermaschine. Das Fluid (Gas oder Flüssigkeit) strömt vom Einlass in den Zwischenraum zwischen benachbarten Schiebern (1) und wird dort eingeschlossen. Mit fortschreitender Rotation werden die Schieber radial nach innen gedrückt, wodurch sich der Abstand zwischen ihnen verringert und das Fluid komprimiert (2) wird, bevor es mit höherem Druck austritt. Zwei oder mehr Schieber dichten den Bereich zwischen Auslass und Einlass ab (3).Der Drehschieberkompressor nutzt die Zentrifugalkraft zur Verdichtung von Luft oder anderen Gasen. Der zylindrische Rotor ist exzentrisch in einem stationären Gehäuse angeordnet, sodass er am Auslass dem Gehäuse am nächsten und am Einlass am weitesten davon entfernt ist.

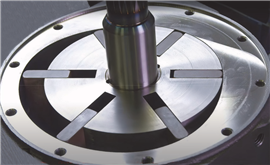

Das Gehäuse verfügt über einen großen Einlass und einen vergleichsweise kleineren Auslass. Der Exzenterrotor besitzt mehrere radiale Schlitze, von denen jeder mit einer federbelasteten Schaufel ausgestattet ist. Die Schaufeln bestehen aus Stahl oder synthetischen Faserwerkstoffen. Federn und Zentrifugalkraft drücken die äußeren Enden der Schaufeln gegen die Gehäusebohrung, um Gasverluste zwischen benachbarten Schaufeln zu minimieren.

Je nach Anwendung können die Maschinen geschmiert oder ungeschmiert sein. Bei einem ölgeschmierten Kompressor befindet sich zwischen den Schaufeln und dem Gehäuse ein dünner Ölfilm, der zusätzlich dazu beiträgt, ein Austreten von Gas an den Schaufelspitzen während des Betriebs zu verhindern.

Der Raum zwischen benachbarten Schaufeln bildet eine Tasche. Während sich der Exzenterrotor in der zylindrischen Gehäusebohrung dreht, wird jede Schaufel in ihre radiale Nut im Rotor verschoben. Dadurch verringert sich das Volumen der Tasche zwischen benachbarten Schaufeln schrittweise, während diese sich vom Einlass zum Auslass drehen.

Die Volumenverringerung erhöht den Druck des eingeschlossenen Gases. Die Festigkeit der Schaufeln und die Leckrate an den Schaufelspitzen begrenzen die Druckdifferenz über eine Schaufel. Daher benötigen Kompressoren mit höherem Druckverhältnis mehr Schaufeln. Ein typischer einstufiger Drehschieberkompressor hat ein Druckverhältnis von 5:1, wobei einige Hochdruckmodelle sogar 7:1 oder 8:1 erreichen. Je größer die Anzahl der Schaufeln, desto geringer ist die Druckdifferenz zwischen benachbarten Bereichen um den Rotor.

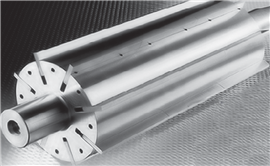

Der Rotor verfügt über mehrere radiale Schlitze, von denen jeder mit einer federbelasteten Schaufel oder einem Flügel ausgestattet ist.

Der Rotor verfügt über mehrere radiale Schlitze, von denen jeder mit einer federbelasteten Schaufel oder einem Flügel ausgestattet ist.Anwendungen mit hohem Druckverhältnis können bis zu 20 oder 30 Schaufeln erfordern. Die meisten Drehschieberkompressoren sind auf Drücke von 10,3 bar (150 psig) oder weniger begrenzt. Obwohl sie leicht und vielseitig einsetzbar sind, ist ihr Wirkungsgrad im Vergleich zu Kolbenkompressoren gering. Drehschieberkompressoren werden zur Luft- und Gaskompression, für Vakuumanwendungen, zum Pumpen von Flüssigkeiten und zum Transport von Schüttgütern eingesetzt.

Blackmer war eines der ersten Unternehmen, das Schieberpumpen entwickelte. Vor der Jahrhundertwende verstand man unter einer Rotationspumpe im Allgemeinen eine „Zahnradpumpe“, die hauptsächlich aus zwei ineinandergreifenden Zahnrädern bestand. Diese Zahnräder schlossen Flüssigkeit zwischen den Zähnen und dem Pumpengehäuse ein und bildeten so kleine Dichtungsräume, die die Flüssigkeit während der Rotation transportierten und auf der anderen Seite auspressten.

Doch 1899 entwickelte R. M. Blackmer eine Flügelzellenpumpe, die einen wichtigen Bruch mit dem Prinzip der Zahnradpumpe darstellte. Im Gegensatz zur Zahnradpumpe, deren Fördermenge mit dem Verschleiß der Zahnräder stetig abnimmt, ist der Verlust bei einer Flügelzellenpumpe praktisch vernachlässigbar. Durch den Verschleiß der Flügelspitzen bewegen sich diese einfach weiter aus den Rotornuten heraus, um sich selbst anzupassen und die ursprüngliche Fördermenge aufrechtzuerhalten. Blackmer hätte keinen besseren Zeitpunkt für die Erfindung dieser genialen Pumpenart wählen können.

Mit dem Aufkommen des Automobils stieg der Bedarf an Benzin und Öl im Land sprunghaft an. Die Erdölindustrie wuchs rasant, und das junge Unternehmen war bereit, mit ihr zu expandieren. Blackmers Flügelzellenpumpe begründete eine ganze Familie von Hunderten verschiedener Pumpenmodelle. Die Firma Blackmer wurde in Petoskey, Michigan, gegründet und zog 1925 an ihren heutigen Standort in Grand Rapids, Michigan .

Ein Drehschieberkompressor besitzt einen zylindrischen Rotor, der exzentrisch in einem stationären Gehäuse angeordnet ist.

Ein Drehschieberkompressor besitzt einen zylindrischen Rotor, der exzentrisch in einem stationären Gehäuse angeordnet ist.1908 entwickelte Karl Wittig in Deutschland ein Patent für einen Schieberkompressor mit mehreren Schaufeln. Innerhalb von fünf Jahren lizenzierte er ihn unter dem Namen System Wittig. Wittig-Drehschieberkompressoren und Vakuumpumpen wurden in vielen Anwendungsbereichen eingesetzt und werden heute von Gardner Denver weitergeführt, mit Spezialisierung auf Schüttgut-, Flüssigkeits- und Gasförderung sowie Vakuumdienstleistungen.

1930 gehörte Allis-Chalmers aus Milwaukee, Wisconsin, zu den ersten Unternehmen, die die Drehschiebertechnologie für Kompressoranwendungen adaptierten. Der Drehschieberkompressor Ro-Flo wurde ursprünglich als Druckluftkompressor für Industrieanlagen entwickelt, fand aber nach und nach Anwendung bei der Komprimierung von feuchten und sauren Gasen.

Die Produkte von Allis-Chalmers wechselten in den folgenden Jahren mehrmals den Besitzer, aber das Produkt Ro-Flo überlebte und Ro-Flo Compressors wurde 2007 ein unabhängiges Unternehmen. Ro-Flo-Kompressoren entwickelten sich zu einigen der leistungsstärksten Maschinen der Branche und arbeiteten mit einem Druck von bis zu 200 psig und einem Druckverhältnis von bis zu 7:1 in einer einzigen Stufe.

James W. Fuller III gründete 1926 ein Unternehmen im Lehigh Valley, Pennsylvania. Ausgehend von einer Gießerei entwickelte er bald Spezialprodukte und -verfahren für die Zementindustrie und andere Branchen. Um Kunden beim Be- und Entladen von Materialien zu unterstützen, erwarb er 1931 die Rechte an einem französischen Mehrflügel -Rotationskompressor .

Er entwickelte die Technologie sowohl für Vakuumpumpen als auch für Kompressoren. Im Vergleich zu Kolbenkompressoren war die neue Schaufelkonstruktion kompakt, vibrationsarm und pulsationsfrei. Seit 1990 werden Fuller-Kompressoren von FLSmidth hergestellt.

Drehschieberkompressoren und -pumpen finden in Hunderten von Anwendungen Verwendung. Neben der Bereitstellung von Druckluft werden sie auch zum Fördern von Schüttgütern und zum Umfüllen von Flüssigkeiten eingesetzt. Ihre Einsatzgebiete umfassen die Öl- und Gasindustrie , die industrielle Gasproduktion, die Dampfrückgewinnung und Vakuumtechnik.

Sie werden auch häufig in Fahrzeugen zur Motoraufladung, für Klimaanlagen- und Servolenkungskompressoren sowie für Automatikgetriebepumpen eingesetzt. Sie können so konstruiert werden, dass sie nahezu jedes denkbare Gas verarbeiten können, einschließlich Säure- und Sauergas, Wasserstoff und schwere Kohlenwasserstoffe.

Da sie Zweiphasenströmungen bewältigen können, werden sie auch zur Komprimierung von Gasströmen eingesetzt, die sich in der Nähe ihres Taupunkts befinden und Flüssigkeiten enthalten.

MAGAZINE

NEWSLETTER