Automatisch von KI übersetzt, Original lesen

Die Entwicklung von Kompressoren für die Eisen- und Stahlherstellung

08 Juli 2024

Die Artikelreihe „Grundlagen der Kompression“ hat im Laufe von über 160 Jahren kontinuierlicher Entwicklung zahlreiche bedeutende Produkte vorgestellt. Dies ist der erste einer Reihe von Folgeartikeln, die die Branchen beleuchten, die die Erfindung und technologische Weiterentwicklung von Kompressoren vorangetrieben und so deren Wachstum und Entwicklung ermöglicht haben.

Wiederaufgebauter, 1817 von Boulton und Watt gefertigter, dampfbetriebener Ballastzylinder mit Ballastfunktion.

Wiederaufgebauter, 1817 von Boulton und Watt gefertigter, dampfbetriebener Ballastzylinder mit Ballastfunktion.Die Geschichte von Kompressoren lässt sich Tausende von Jahren zurückverfolgen, bis zu den frühen Zivilisationen, die die Kraft der menschlichen Lunge entdeckten. Durch ihre Fähigkeit, Sauerstoff auszuatmen, erleichterte die Lunge das Entzünden von Feuern zum Kochen und Wärmen. Um 5000 v. Chr. entstand die Metallurgie, als Werkzeuge, Waffen und religiöse Ikonen aus Metall gefertigt wurden. Unter den Metallhandwerkern wurde deutlich, dass mehr Luft für heißere Feuer benötigt wurde, um flüssige Mineralien wie Kupfer und Gold in harte Metalle zu verwandeln.

Das früheste künstliche Lufterzeugungsgerät war das Lötrohr, das ägyptische Metallurgen zur Gewinnung von Edelmetallen verwendeten, die in alten Gräbern gefunden wurden. Angesichts der Anforderungen der Metallproduktion traten die Grenzen der menschlichen Lunge jedoch schnell zutage. Selbst im gesunden Zustand kann die menschliche Lunge nur einen Bruchteil des zum Schmelzen von Metall benötigten Luftdrucks erzeugen. Zudem erwies sich die Lunge aufgrund des Kohlendioxidgehalts in der Atemluft als ungeeignet zur Erzeugung von Feuer. Offensichtlich war ein leistungsstärkeres und komplexeres Verfahren zur Lufterzeugung erforderlich .

Primitive, von Menschenkraft betriebene Blasebälge

Die allerersten mechanischen Geräte zur Luftkompression dienten dazu, Luft in Hochöfen zur Eisen- und Stahlherstellung zu blasen. Die ersten primitiven Schmelzöfen entstanden im ersten Jahrhundert n. Chr. in China und nutzten von Menschen betriebene Blasebälge aus Tierblasen, um Luft in die Öfen zu pressen. Diese aus einem flexiblen Sack bestehenden Geräte ermöglichten die Erzeugung von Druckluft. Später wurden ziehharmonikaartige Blasebälge entwickelt, die im ausgeklappten Zustand Luft durch eine Seite ansaugten und diese durch Zusammendrücken der Griffe am anderen Ende wieder ausstießen. Schließlich kamen von Tieren oder Menschen angetriebene Räder mit einfachen Kurbel- und Pleuelstangenkonstruktionen auf, die die für den Betrieb des Blasebalgs notwendige Hin- und Herbewegung erzeugten.

Im 8. Jahrhundert entdeckte eine kleine Schmiede in Katalonien im Nordosten Spaniens die Vorteile einer Düse, der sogenannten Tuyère, mit der Luft aus einem handbetriebenen Blasebalg in Schichten aus Holzkohle und Eisenerz in einem Herd geblasen wurde. Dies steigerte die Eisenproduktion erheblich, und das Verfahren wurde in den folgenden 200 Jahren in ganz Europa verbreitet. Mithilfe eines Wassersäulen-Luftansauggeräts, der Trompe genannt wird, konnte der Luftdruck auf etwa 1,5 psig (0,1 bar) erhöht werden , was den Schmelzprozess beschleunigte und die Produktion weiter steigerte.

Wasserradbetriebene Blasebälge

Obwohl hier und da kleinere Verbesserungen vorgenommen wurden, blieb die Grundkonstruktion des Blasebalgs unglaubliche drei Jahrtausende lang unverändert. Erst im 17. Jahrhundert begannen Erfinder, Möglichkeiten zu entwickeln, die Blasmaschine an ein Wasserrad anzuschließen. Der durch diesen Mechanismus erzeugte kontinuierliche Luftstrom führte dazu, dass die Schmelzöfen als Hochöfen bezeichnet wurden, und von da an entwickelte sich die Technologie deutlich rasanter. Es sei angemerkt, dass Blasebälge natürlich nicht verschwunden sind – man findet sie noch heute an Kaminen, in Akkordeons, Harmoniums und anderen Geräten.

Nachbildung eines Blasebalgs am ersten nordamerikanischen Hochofen in Saugas, Massachusetts, um 1645.

Nachbildung eines Blasebalgs am ersten nordamerikanischen Hochofen in Saugas, Massachusetts, um 1645.Der erste betriebsbereite Hochofen Nordamerikas stand 1645 in Saugus, Massachusetts. Seine beiden Blasebälge, die in der Rekonstruktion der Originalversion in Abb. 1 dargestellt sind, wurden durch eine Nockenwelle, die mit einem oberschlächtigen Wasserrad verbunden war, hin- und herbewegt. Die Blasebälge wurden durch die Nocken auf der Hauptwelle entleert und durch Gegengewichte aufgeblasen. Diese bestanden aus mit Steinen gefüllten Holzkästen, die auf zwei beweglichen Balken montiert waren, welche durch Öffnungen im Dach des Gießereigebäudes ragten.

Gebläsewannen

Die Entwicklung von Hochöfen führte zum Bedarf an leistungsstärkerer Druckluft. 1650 entwarf der deutsche Physiker Otto von Guericke eine Vakuumpumpe, die Luft durch winzige Kammern pressen und die Kammern luftleer hinterlassen konnte. Über ein Jahrhundert später entwickelte John Smeaton eine noch einflussreichere Idee. Er gilt allgemein als der erste professionelle Ingenieur der Welt und konstruierte 1762 eine neuartige, wasserradgetriebene Blasvorrichtung. Eine Exzenterkurbel am Wasserrad trieb beidseitig eine Kolbenstange und ein Blasrohr an. Der Kolben im Blasrohr war mit Leder abgedichtet. Die hölzernen Blasrohre waren entweder quadratisch oder rund und wurden von äußeren Stahlreifen zusammengehalten. Während ein Kolben in einem Blasrohr aufstieg, um die Luft zu komprimieren, senkte sich der andere Kolben im anderen Blasrohr ab. Am oberen Ende jedes Blasrohrs befand sich ein Auslassrohr, das mit einem gemeinsamen, stets unter Druck stehenden Mischkasten verbunden war. Der Mischkasten leitete die Druckluft in einen Luftkanal oder eine Heißluftleitung, die zu den Blasdüsen des Hochofens führte. Ein typischer Blasbottich hatte einen Durchmesser von 72 Zoll (1829 mm) und eine Höhe von 72 Zoll (1829 mm) und erzeugte einen Druck von 2 psig (0,14 bar).

Dampfkraft

1769 wurde erstmals eine Dampfmaschine zum Antrieb von Blasrohren eingesetzt. 1776 folgte der englische Erfinder John Wilkinson mit der Entwicklung einer leistungsstarken Blasanlage, die als Vorläufer der heutigen Kompressormaschinen dienen sollte.

Die Entwicklung großer, oszillierender Dampfmaschinen-Gebläsekompressoren, die größere Mengen an Blasluft bei deutlich höherem Druck lieferten, war ein wichtiger Schritt in der Entwicklung von Hochleistungs-Hochöfen. Frühe Maschinen waren vom Typ „Schwenkbalken“. Wie in Abb. 2 dargestellt, war die Kolbenstange des Dampfzylinders der 1817 wiederaufgebauten Boulton-und-Watt-Gebläsemaschine an einem Ende eines Schwingbalkens befestigt. Die Kolbenstange des Gebläsezylinders war am anderen Ende des Balkens befestigt, und jeder Hub des Dampfzylinders entsprach einem Hub des Gebläsezylinders.

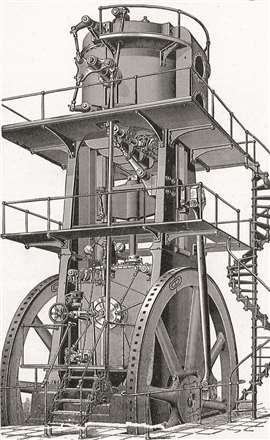

Mit der Industrialisierung der USA im 19. Jahrhundert wurden Hochöfen immer häufiger eingesetzt und wuchsen sowohl in ihrer Anzahl als auch in ihrer Größe. Mehrere Unternehmen begannen mit der Produktion von Gebläsemotoren und Kompressoren . So baute beispielsweise die Edward P. Allis & Company in den 1890er Jahren vertikale Maschinen mit einem Hub von 1524 mm (60 Zoll), Dampfzylindern mit einem Durchmesser von 1067 mm (42 Zoll) und Luftzylindern mit einem Durchmesser von 2134 mm (84 Zoll), wie in Abb. 3 dargestellt. Die Weiterentwicklung dieser riesigen Maschinen wird in der nächsten Ausgabe behandelt.

In den 1890er Jahren baute Edward P. Allis & Company vertikale Motorkompressoren mit einem Hub von 60 Zoll (1524 mm), Dampfzylindern mit einem Durchmesser von 42 Zoll (1067 mm) und Luftzylindern mit einem Durchmesser von 84 Zoll (2134 mm).

In den 1890er Jahren baute Edward P. Allis & Company vertikale Motorkompressoren mit einem Hub von 60 Zoll (1524 mm), Dampfzylindern mit einem Durchmesser von 42 Zoll (1067 mm) und Luftzylindern mit einem Durchmesser von 84 Zoll (2134 mm).MAGAZINE

NEWSLETTER