Automatically translated by AI, read original

Fundamentos da Compressão: Evolução dos compressores de ferro e aço

16 agosto 2024

Esta história dá continuidade a uma série de artigos complementares sobre os Pilares da Compressão, que revisitam as indústrias que impulsionaram a invenção e a evolução tecnológica dos compressores, sustentando seu crescimento e desenvolvimento. Esta edição completa a evolução dos compressores utilizados na produção de ferro e aço.

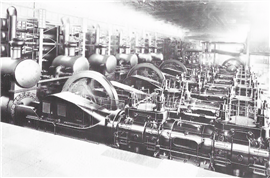

Uma máquina vertical movida a vapor com cilindros de ar de 96 polegadas (2438 mm) de diâmetro, mostrada na fábrica da Cooper em 1907.

Uma máquina vertical movida a vapor com cilindros de ar de 96 polegadas (2438 mm) de diâmetro, mostrada na fábrica da Cooper em 1907.Com a industrialização que varreu os EUA no século XIX, os altos-fornos tornaram-se cada vez mais comuns, aumentando em número e tamanho. Diversas empresas começaram a produzir compressores de ar com motor de sopro. Uma das pioneiras foi a C. & J. Cooper Company, de Mount Vernon, Ohio . Seu primeiro compressor de ar com motor de sopro, em 1852, possuía um cilindro de vapor de 457 mm (18 polegadas) e dois cilindros de ar de 1219 mm (48 polegadas) de diâmetro, que forneciam ar a 0,2 bar (3 psig).

Outro dos primeiros fabricantes de compressores de ar com motores alternativos foi a Edward P. Allis & Company, posteriormente Allis-Chalmers, de Milwaukee, Wisconsin. A Allis começou a produzir motores a vapor em 1869, alguns dos quais foram usados em compressores de ar.

Entre 1872 e 1913, ocorreram importantes avanços em compressores de ar para motores. Unidades cada vez maiores foram desenvolvidas, capazes de produzir volumes muito grandes de pressão de sopro a 9 psig (0,62 bar). Por exemplo, na década de 1890, a Allis fabricava máquinas verticais com curso de 60 polegadas (1524 mm), cilindros de vapor de 42 polegadas (1067 mm) de diâmetro e cilindros de ar de 84 polegadas (2134 mm) de diâmetro, como mostrado na edição do mês passado.

Em 1903, a Cooper construiu o maior compressor a vapor composto horizontal Corliss já fabricado para sopro de ar. Em 1907, a empresa construía máquinas a vapor verticais com cilindros de ar de 2438 mm (96 polegadas) de diâmetro, conforme mostrado na Figura 1. A Cooper produziu cerca de 360 compressores a vapor, com uma média de 500 hp (373 kW) por unidade, ao longo de um período de 60 anos, fazendo a transição de projetos horizontais para motores compostos verticais nos últimos anos.

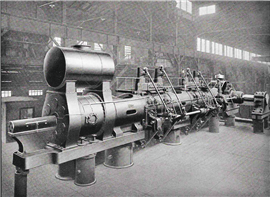

Outras empresas que se destacaram na produção de grandes compressores de ar com motor alternativo foram a Nordberg Manufacturing Company, sediada em Milwaukee, a Snow Steam Pump Works, sediada em Buffalo, Nova York, e as empresas Mesta Machine e Westinghouse, sediadas em Pittsburgh, Pensilvânia. Um grande compressor de ar com motor a gás horizontal Mesta, com curso de 1524 mm (60 pol.) e cilindro de ar de 2438 mm (96 pol.) de diâmetro, é mostrado na Figura 2.

Um enorme compressor de ar horizontal a gás da Mesta Machine, 1914.

Um enorme compressor de ar horizontal a gás da Mesta Machine, 1914.Os altos-fornos do século XX exigiam uma quantidade enorme de ar – cerca de duas toneladas para cada tonelada de ferro produzida. Embora construídos no início do século XX, esses enormes motores a ar representavam o auge da tecnologia do século XIX. As máquinas a vapor de combustão interna impulsionaram a revolução industrial, e os motores a gás que se seguiram foram o próximo passo lógico na evolução.

Compressores de ar movidos a motores de gases residuais

Por volta da virada do século, vários fabricantes desenvolveram motores a gás que utilizavam o gás residual produzido pelos altos-fornos como combustível. Isso eliminou a necessidade de combustível para caldeiras a vapor e aumentou a eficiência da usina. Os motores a gás eram usados para insuflação de ar e também para acionar geradores elétricos. Em 1914, a Mesta construiu grandes motores a gás horizontais de curso único com 1524 mm (60 pol.) e um cilindro de insuflação de ar de dupla ação com 2134 mm (84 pol.) de diâmetro. Cada cilindro de ar possuía 22 válvulas.

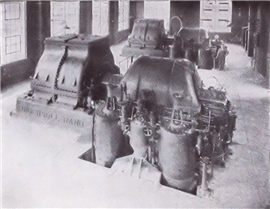

A Figura 3 mostra três compressores a gás Allis-Chalmers de dois estágios que forneciam ar aos altos-fornos da Illinois Steel Co. Esses motores a gás eram alimentados por gases residuais produzidos pelos fornos.

Turbocompressores

A maioria dos motores de sopro operava entre 32 e 35 rpm e produzia uma pressão média de ar de 20 psig (1,4 bar). Em funcionamento, eram magníficos de se ver. Os volantes de 6,1 m de diâmetro e o movimento das engrenagens, virabrequins e alavancas davam às máquinas uma aparência quase viva. Mas todas essas peças móveis exigiam atenção, ajustes e lubrificação constantes. O tamanho e a complexidade dessa enorme maquinaria de movimento alternativo abriram caminho para o desenvolvimento de sopradores e compressores de ar centrífugos .

O primeiro uso de sopradores rotativos para fusão de ferro ou aço ocorreu em 1860, quando Francis M. e Philander H. Roots patentearam um soprador lobado que era usado para fornecer ar para a fusão de ferro em fundições, e que encontrou ampla aplicação em pequenas operações. Com o surgimento do primeiro compressor centrífugo prático na França, em 1899, a Ingersoll-Rand vislumbrou uma oportunidade para a tecnologia centrífuga em aplicações de compressão de ar de alta vazão e baixa pressão. Em 1912, a Ingersoll-Rand lançou o primeiro compressor de ar centrífugo fabricado nos EUA, uma unidade tandem acionada por turbina a vapor que produzia ar a 90 psig (6,2 bar). Um anúncio de 1916 oferecia turbocompressores e compressores para todos os fins industriais.

O primeiro turbo-soprador, instalado em 1910 em um alto-forno da Empire Steel Co. em Nova Jersey, foi o ancestral direto do moderno turbocompressor centrífugo. A Ingersoll-Rand era a principal fabricante de grandes turbo-sopradores centrífugos para altos-fornos, um exemplo dos quais é mostrado na Figura 4.

Dois sopradores de ar turbo-ar Ingersoll-Rand de 100.000 cfm (2832 m3/min) para alto-forno, acionados por turbinas a vapor, por volta de 1950.

Dois sopradores de ar turbo-ar Ingersoll-Rand de 100.000 cfm (2832 m3/min) para alto-forno, acionados por turbinas a vapor, por volta de 1950.Os turbo-sopradores típicos podiam produzir uma média de 43.000 cfm (1218 m³/min) de ar a 20 psig (1,4 bar), substituindo quatro ou mais enormes compressores de motor alternativo. Máquinas maiores evoluíram para produzir fluxos de ar duas a três vezes maiores. Em operação, os turbo-sopradores eram, em muitos aspectos, o oposto dos compressores de ar de motor alternativo. Havia pouco para se ver, pois as partes móveis ficavam protegidas, e embora fosse necessário muito cuidado para instalá-los e repará-los, a manutenção era necessária apenas em intervalos pouco frequentes. Grandes sopradores de ar axiais, como os mostrados na Figura 5, forneciam fluxos ainda maiores. Estes representaram o último grande passo em mais de 1200 anos de aprimoramento dos sopradores de ar.

Dinossauros desaparecem com o declínio da indústria siderúrgica americana.

No final da década de 1920 e durante a Grande Depressão, os compressores de ar alternativos movidos a vapor e a gás continuaram a operar onde já estavam instalados, mas a maioria dos novos altos-fornos incorporava turbocompressores (axiais e centrífugos ) movidos a motores elétricos, turbinas a vapor ou motores a diesel, capazes de fornecer grandes volumes de ar a pressões de 57 psig (3,9 bar) ou mais. A maioria desses compressores nos EUA foi produzida pela Ingersoll-Rand. As siderúrgicas mais antigas começaram a fechar na década de 1950 e, no final da década de 1970, praticamente todas as enormes unidades de ar alternativo haviam sido desativadas.

Os grandes sopradores axiais foram o passo final em mais de 1200 anos de aprimoramento na insuflação de ar comprimido.

Os grandes sopradores axiais foram o passo final em mais de 1200 anos de aprimoramento na insuflação de ar comprimido.MAGAZINE

NEWSLETTER