I pilastri della compressione: il compressore a labirinto di Burckhardt

08 giugno 2023

L'esclusiva tecnologia dei compressori alternativi è stata introdotta per la prima volta da Sulzer nel 1935

I compressori a labirinto verticali alternativi in linea impiegano una tecnologia unica tra il pistone e la parete del cilindro e tra lo stelo del pistone e la relativa guarnizione di tenuta. L'effetto di tenuta a labirinto è creato da numerosi minuscoli punti di strozzamento che impediscono le perdite dall'alta alla bassa pressione.

I compressori a labirinto verticali alternativi in linea impiegano una tecnologia unica tra il pistone e la parete del cilindro e tra lo stelo del pistone e la relativa guarnizione di tenuta. L'effetto di tenuta a labirinto è creato da numerosi minuscoli punti di strozzamento che impediscono le perdite dall'alta alla bassa pressione.La crescita del mercato del gas naturale liquefatto (GNL) ha portato a una maggiore applicazione dei compressori a labirinto sia nelle installazioni fisse che in quelle marine. I compressori a labirinto alternativi verticali in linea impiegano una tecnologia unica tra il pistone e la parete del cilindro e tra lo stelo e il premistoppa dello stelo. L'effetto di tenuta a labirinto è creato da numerosi minuscoli punti di strozzamento che resistono alle perdite da alta a bassa pressione. In ogni punto di strozzamento, l'energia di pressione viene trasformata in energia cinetica a causa della restrizione del flusso. Il processo continua in ogni combinazione di punto di strozzamento e camera di volume lungo la parete del pistone e lungo il premistoppa dello stelo fino al raggiungimento della riduzione di pressione richiesta. Un piccolo spazio libero viene mantenuto tra le superfici adiacenti e la quantità limitata di gas che passa attraverso il sistema di tenuta viene recuperata internamente. Questa tenuta senza contatto tra pistone e stelo viene realizzata senza necessità di lubrificazione e senza contatto fisico che causerebbe attrito meccanico o usura degli elementi di tenuta nella zona del cilindro del compressore. Ciò offre vantaggi per la compressione senza contaminazione dei gas puri e i compressori a labirinto hanno generalmente mostrato intervalli di revisione più lunghi rispetto ad altri tipi di compressori alternativi.

Tuttavia, i compressori a labirinto non sono una novità. La maggior parte di essi è oggi prodotta da Burckhardt Compression , ma in realtà furono introdotti per la prima volta da Sulzer per la compressione dell'ammoniaca in un birrificio di Zurigo, in Svizzera, nel 1935. Dopo diversi anni di collaborazione, Sulzer acquisì la Burckhardt Engineering Works nel 1969. Pochi anni dopo, l'azienda fu rinominata Sulzer-Burckhardt AG. Prima di allora, sia Sulzer che Burkhardt vantavano una lunga tradizione industriale, Sulzer in particolare nei motori a vapore e nei motori diesel, e Burkhardt nei compressori alternativi.

Sulzer fu fondata nel 1834 da Johann Jakob Sulzer-Neuffert a Winterthur, in Svizzera. Con i suoi due figli, Johann e Salomon, l'azienda iniziò a produrre ghisa. Nel 1841, i fratelli Sulzer realizzarono la loro prima macchina a vapore. Con l'arrivo nel 1851 dell'ingegnere progettista inglese Charles Brown, Sulzer sviluppò per decenni nuove e rivoluzionarie macchine a vapore. Nel 1898 iniziò la collaborazione con Rudolph Diesel, che portò allo sviluppo del primo motore diesel Sulzer. Già nel 1880, Sulzer iniziò anche a costruire macchine frigorifere, un'impresa che in seguito portò allo sviluppo del compressore a labirinto per la compressione dell'ammoniaca senza olio, utilizzato nei cicli di refrigerazione.

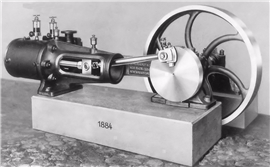

Franz Burckhardt fondò la sua azienda nel 1844 a Basilea, in Svizzera, producendo macchine per l'industria tessile. Nel 1856, l'azienda iniziò a produrre motori a vapore e, nel 1883, sviluppò e vendette il suo primo compressore alternativo, una macchina monostadio a secco che produceva una pressione di 87 psig (6 bar). Sotto la guida del figlio di Franz, August, l'azienda Burckhardt iniziò a sviluppare compressori ad alta pressione. Nel 1913, fornì un compressore per la sintesi dell'ammoniaca da 4350 psig (300 bar) alla BASF in Germania, un cliente che aveva acquistato uno dei primi compressori di Burckhardt nel 1885. Negli anni '20, l'azienda iniziò a sviluppare compressori per processi di sintesi dell'ammoniaca da 12.327 psig (850 bar) e poi da 14.500 psig (1000 bar). Nel 1948, la tecnologia ad alta pressione di Burkhardt era progredita fino alla produzione di uno speciale compressore da 58.000 psig (4000 bar) per un impianto pilota negli Stati Uniti e nel 1951 produsse undici ipercompressori da 21.750 psig (1500 bar) per la produzione di polietilene (LDPE) .

Nel 1883, Burckhardt sviluppò e vendette il suo primo compressore alternativo, una macchina monostadio a secco che produceva una pressione di 87 psig (6 bar), simile alla macchina mostrata qui.

Nel 1883, Burckhardt sviluppò e vendette il suo primo compressore alternativo, una macchina monostadio a secco che produceva una pressione di 87 psig (6 bar), simile alla macchina mostrata qui.A partire dal 2000, Sulzer ha iniziato a cedere diverse divisioni per rifocalizzare la propria attività. Questo processo si è completato nel 2002, quando Sulzer-Burckhardt è stata ceduta al suo management, diventando Burckhardt Compression. Nel 2006, Burckhardt Compression è diventata una società quotata in borsa, affermandosi tra i leader mondiali in un'ampia gamma di tecnologie per compressori alternativi.

Originariamente progettati nel 1935 per la compressione sicura dell'ammoniaca, i continui miglioramenti e gli ulteriori sviluppi di Burckhardt hanno portato i compressori a labirinto a essere utilizzati in migliaia di installazioni per numerose applicazioni che gestiscono gas complessi. Sono stati utilizzati per decenni per la gestione del gas di evaporazione nei terminali di ricezione ed esportazione di GNL e in altre applicazioni criogeniche. Alcuni altri esempi specifici di applicazioni dei compressori a labirinto includono la compressione dell'ossigeno per la produzione di acciaio, del monossido di carbonio per la produzione di acido acetico e del polipropilene. Molte altre applicazioni includono la compressione di gas estremamente secchi; gas umidi; gas sporchi, polverosi e contaminanti nei servizi di fouling, gas puliti dove non è consentita alcuna contaminazione e gas reattivi, esplosivi, corrosivi o tossici.

Il funzionamento senza contatto del pistone e dell'asta richiede cuscinetti di guida lubrificati di precisione che impediscano ai componenti lineari in movimento di entrare in contatto con l'alesaggio del cilindro del compressore fisso e con il premistoppa dell'asta del pistone. La configurazione a corsa verticale, i distanziali extra lunghi e i raschiaolio sul cuscinetto di guida impediscono all'olio di entrare nella sezione del gas di processo del compressore. La linea di compressori a labirinto di Burckhardt si è evoluta in un'ampia gamma di prodotti che comprende due modelli in grado di comprimere gas fino a 2200 psig (152 bar). Il tipo K è un design a tenuta di gas con due o quattro corse, con compressori che vanno da 3,5 pollici (90 mm) di corsa a 1000 giri/min a 6,5 pollici (165 mm) di corsa a 750 giri/min e potenze nominali da 154 CV (115 kW) a 2226 CV (1660 kW) o superiori. Il modello D prevede da due a sei lanci , con compressori con corsa da 140 mm (5,5 pollici) a 1000 giri/min a 375 mm (14,8 pollici) a 380 giri/min e potenze nominali da 174 kW (233 CV) a 4000 kW (5460 CV) o superiori. Sono possibili pressioni ancora più elevate con speciali sistemi di tenuta.

RIVISTA

NEWSLETTER

CONTATTA IL TEAM