Angolo tecnologico: monitoraggio efficace delle vibrazioni

03 febbraio 2025

Gli standard moderni richiedono sensori di frame e altro ancora

Di Prognost Systems

I compressori alternativi presentano il numero più elevato di danni, pur essendo critici per il processo. Le ragioni sono in parte dovute al maggior numero di macchine centrifughe rispetto ai compressori alternativi , e gli operatori non temevano danni gravi a causa della minore energia cinetica di queste macchine relativamente lente. Ad alcuni macchinari alternativi vengono ancora applicati principi di protezione e monitoraggio delle condizioni inadeguati .

Protezione inadeguata dei macchinari

In ogni momento, gli operatori, le società di progettazione e costruzione (EPC) e i produttori di apparecchiature originali (OEM) hanno seguito le linee guida e gli standard vigenti e applicabili durante la fase di progettazione finale.

Tuttavia, esaminando l'età della popolazione di compressori alternativi , ci si renderà conto che, in molti casi, queste grandi macchine critiche non sono mai state sostituite e sono in funzione fin dalla loro prima messa in funzione, avvenuta molti decenni fa .

Per comprendere perché, anche dopo numerosi guasti catastrofici, su molte di queste macchine si riscontra ancora una protezione inadeguata , è utile dare un'occhiata alla storia delle norme applicabili.

Accelerazione della traversa come parametro di arresto di sicurezza

La quinta edizione dell'API 670, pubblicata nel novembre 2014, offre informazioni e indicazioni preziose su come proteggere efficacemente i compressori alternativi.

Gli utenti e i fornitori di sistemi di protezione dei macchinari hanno concordato di includere l'applicazione dell'accelerazione della traversa come parametro di arresto di sicurezza, il che rappresenta una decisione fondamentale.

L'API 670 è il documento fondamentale per la protezione dei macchinari dei compressori alternativi. Si raccomanda inoltre la misurazione della posizione dell'asta del pistone come secondo livello di protezione affidabile.

Vibrazioni del telaio misurate come velocità e misurazione della posizione dell'asta del pistone

Numerosi compressori alternativi sono dotati di sistemi di protezione originariamente progettati per macchine centrifughe. Due degli approcci più ampiamente adottati, spesso riscontrabili su macchine alternative datate, sono le vibrazioni del telaio, misurate come velocità, e la misurazione della posizione dello stelo del pistone.

Molti operatori di compressori confermano l'inadeguatezza di questi sistemi obsoleti nel proteggere dai danni più temuti, come la rottura delle bielle, il bloccaggio dei perni e altre modalità di guasto che in alcuni casi comportano la perdita di contenimento. Mentre i sistemi obsoleti spesso non rilevano tempestivamente o non rilevano affatto lo sviluppo di danni catastrofici, gli utenti segnalano regolarmente una storia di arresti anomali dovuti a picchi di processo transitori o a impatti isolati e non critici.

Di conseguenza, gli operatori spesso prendono in considerazione la disattivazione del loro obsoleto sistema di protezione e si affidano a pratiche di manutenzione collaudate, affidandosi alla robustezza della struttura della macchina. È importante comprendere la differenza tra un movimento rotatorio uniforme dell'albero di una turbina e un movimento alternativo. Le macchine con rotazione uniforme mostrano in genere una flessione dell'albero per ciclo pressoché nulla, insieme a un collegamento solido e rigido al suolo e a una vibrazione del telaio praticamente nulla.

Al contrario, un compressore alternativo mostra un comportamento molto diverso, che richiede un approccio di monitoraggio diverso. I pistoni sono azionati avanti e indietro da trasmissioni a croce, che comportano l'inversione delle forze esercitate dallo stelo da tensione a compressione, provocando vibrazioni e piegature significative dell'intero telaio e di tutti i suoi componenti. Le valvole di aspirazione e di mandata creano impatti di apertura e chiusura, lasciando ampiezze di vibrazione sull'intera macchina – e questa è una condizione operativa normale.

Confrontando i principi di funzionamento di un compressore alternativo con una macchina centrifuga, risulta evidente che un'unità alternativa richiede un approccio di monitoraggio più dedicato, progettato per gestire tutte le sfide specifiche che i macchinari alternativi devono affrontare.

Osservando il principio di funzionamento delle macchine a pistoni alternativi, la testa a croce è chiaramente il punto focale. Qui, il movimento rotatorio dell'albero motore viene trasformato in un movimento alternativo (lineare) dello stelo del pistone. È il componente centrale in cui tutte le forze principali vengono trasferite allo stelo del pistone tramite il perno/spinotto della testa a croce, piuttosto sofisticato. Per facilitare il trasferimento di queste forze nella giusta direzione, una solida guida della testa a croce è parte integrante di ogni compressore alternativo. La guida della testa a croce rappresenta il collegamento più diretto tra la trasmissione in movimento e il telaio ed è la posizione migliore per installare i sensori di vibrazione.

Un compressore alternativo richiede un approccio di monitoraggio diverso

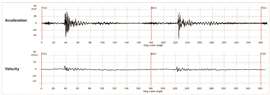

Come illustrato nella Figura 2, i macchinari alternativi mostrano in genere un'accelerazione della traversa molto uniforme, con due impatti distinti attorno ai due punti di inversione del carico sull'asta. Le variazioni della firma e dell'ampiezza dell'accelerazione indicano immediatamente un diverso comportamento meccanico.

Ciò consente ai moderni sistemi di protezione dei macchinari di rilevare guasti tipici che includono guasti al perno del polso della traversa, aumento del gioco dei cuscinetti della traversa, collegamenti allentati tra traversa, biella e pistone, aumento del gioco dei cuscinetti della biella, guasti al dado del pistone e perdite di liquido, ed eliminare i danni conseguenti.

Quando si installa il sensore sulla guida della traversa, è opportuno considerare il senso di rotazione (orario/antiorario) dell'albero motore. Per risultati ottimali, si consiglia di installare il sensore sul lato superiore per le ganasce della traversa con movimento ascendente e sul lato inferiore per le ganasce della traversa con movimento discendente, in modo da allinearlo con la direzione effettiva delle forze trasmesse alla traversa.

Una breve panoramica della fisica di base supporta la filosofia per cui oggi molti operatori fanno affidamento sull'accelerazione della slitta della traversa come parametro primario per la protezione dei macchinari.

Per spiegare perché l'accelerazione dovrebbe essere sempre il primo parametro rilevabile, seguiamo questo esempio come illustrazione: un'auto si sposta dal punto A al punto B. Dal punto di partenza A, si inizia ad accelerare la massa del veicolo per un tempo sufficiente (accelerazione, [m/s2]) fino a raggiungere la velocità desiderata (velocità, [m/s]) per percorrere finalmente una distanza sufficiente (spostamento [ml]) fino al punto B. Si noti che prima di poter registrare qualsiasi velocità, è necessario applicare un'accelerazione alle masse.

Tuttavia, vogliamo sottolineare che la vibrazione del telaio (velocità) e in particolar modo la misurazione della posizione dell'asta (spostamento) forniscono un buon valore se applicate e valutate correttamente.

Misurazione della posizione dell'asta del pistone

La velocità del telaio può rivelare problemi alle fondamenta che si sviluppano lentamente, nonché modalità di guasto che comportano un elevato numero di impatti ad alta energia che agitano l'attrezzatura nel suo intervallo di frequenza naturale, il che può generare una pericolosa velocità di movimento meccanico. L'installazione di trasduttori di vibrazione del telaio spesso prevede schemi di votazione (ovvero, due su tre) per ridurre gli scatti indesiderati, con due gruppi di tre trasduttori di velocità montati sul lato motore e sul lato opposto motore del telaio.

La solida struttura del compressore alternativo, comprese le pesanti fondamenta, richiede un'enorme quantità di energia cinetica, fornita da molteplici impatti violenti, per raggiungere i limiti di velocità critici. I trasduttori di velocità vengono in genere installati lontano da componenti a rischio di guasto, dove la velocità del telaio è un parametro impreciso. Questo dovrebbe essere considerato solo come un secondo livello di protezione. Si noti che i moderni sistemi di monitoraggio sono in grado di integrare matematicamente il segnale di accelerazione nel tempo, fornendo un'analisi della velocità per ogni posizione del sensore di accelerazione. Questo riduce in definitiva il valore dell'aggiunta di trasduttori di velocità del telaio a un sensore di monitoraggio.

Nei primi tempi della sua implementazione, la misurazione della posizione dell'asta del pistone può essere considerata significativa quanto la misurazione della posizione dell'albero su una macchina centrifuga, applicando lo stesso hardware e la stessa logica di analisi del segnale. La principale differenza e la sfida di monitoraggio che ha portato alla perdurante cattiva reputazione del "caduta dell'asta" è il semplice fatto che lo scopo di una biella non è ruotare, ma spingere e tirare il pistone, il che può portare a una flessione significativa della biella e a variazioni dovute a diversi step di carico.

I vecchi compressori alternativi possono essere aggiornati con un moderno sistema di monitoraggio

Questi effetti non sono noti dal monitoraggio di macchinari centrifughi a questo livello. Per il suo scopo previsto – il rilevamento dell'usura della fascia elastica – il segnale deve essere in fase e correttamente analizzato per impedire la flessione dell'asta in diverse condizioni di carico. Un valore ancora maggiore può essere riscontrato analizzando la componente dinamica del segnale di posizione dell'asta per la protezione dei macchinari.

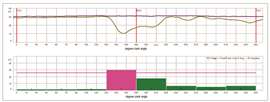

L'analisi del segnale segmentato (segmentazione dell'angolo di manovella di 360° in porzioni di gradi più piccoli), come ad esempio un'analisi a otto segmenti che determina gli effetti di flessione dell'asta del pistone critici per la sicurezza, si è dimostrata altamente affidabile nel rilevare collegamenti allentati nella trasmissione, come collegamenti tra asta del pistone e traversa e tra asta del pistone e cilindro, nonché imminenti crepe nell'asta del pistone prima che l'asta si rompa completamente.

Come descritto in precedenza, lo stelo del pistone si muove e si piega tipicamente anche durante il normale funzionamento, ma in caso di danni meccanici e crepe, il comportamento dello stelo del pistone cambia significativamente. Queste variazioni possono essere rilevate utilizzando un'analisi a otto segmenti basata sul segnale dinamico di posizione dello stelo, come mostrato in Figura 3.

In molti casi, i vecchi compressori alternativi possono essere aggiornati in modo soddisfacente con un moderno sistema di monitoraggio anziché sostituirli, sia per motivi di sicurezza, sia per quanto riguarda la ricalibrazione della macchina o le maggiori condizioni di carico.

In conclusione, ripensando allo sviluppo degli standard API a partire dagli anni '70, è comprensibile da dove derivano alcuni degli standard odierni. L'approccio di monitoraggio, un tempo all'avanguardia, utilizzato sulle macchine centrifughe è stato adottato e applicato anche alle macchine alternative. Fu allora che il monitoraggio delle vibrazioni del telaio e il monitoraggio della posizione dell'asta entrarono a far parte degli standard di monitoraggio dei compressori alternativi. Tuttavia, l'esperienza ha dimostrato che gli standard precedenti non producevano l'effetto desiderato nel monitoraggio delle macchine alternative e hanno portato allo sviluppo dell'attuale approccio di monitoraggio moderno.

Uno degli aspetti principali è sfruttare il principio di funzionamento di un compressore alternativo e concentrarsi sulla guida della traversa per rilevare tempestivamente e in modo affidabile i guasti in via di sviluppo. La misurazione delle vibrazioni del telaio è semplicemente troppo lontana dai principali componenti funzionali e la misurazione della velocità porta a un mancato rilevamento. Ciononostante, la velocità del telaio offre un certo valore, seppur molto limitato, per la protezione dei macchinari quando si considerano i guasti più comuni riscontrati nei compressori alternativi.

Sulla base dell'esperienza maturata su oltre 1500 macchine critiche, si raccomanda di utilizzare l'accelerazione della slitta della traversa come parametro di protezione primario. Si raccomanda inoltre di utilizzare la misurazione dinamica della posizione dell'asta del pistone come secondo livello di protezione affidabile.

RIVISTA

NEWSLETTER