Traduit automatiquement par IA, lire l'original

Principes fondamentaux de la compression : Évolution des compresseurs en fer et en acier

16 août 2024

Cet article s'inscrit dans la série « Fondements de la compression », qui retrace l'histoire des industries à l'origine de l'invention et de l'évolution technologique des compresseurs, et qui ont permis leur développement. Ce numéro conclut l'histoire des compresseurs utilisés dans la production de fer et d'acier.

Une machine verticale à vapeur avec des cylindres à air de 96 pouces (2438 mm) de diamètre, présentée dans l'usine Cooper en 1907.

Une machine verticale à vapeur avec des cylindres à air de 96 pouces (2438 mm) de diamètre, présentée dans l'usine Cooper en 1907.Avec l'industrialisation croissante des États-Unis au XIXe siècle, les hauts fourneaux se sont généralisés, leur nombre et leur taille augmentant. Plusieurs entreprises ont alors commencé à produire des compresseurs à moteur soufflant de l'air. L'une des premières fut la C. & J. Cooper Company de Mount Vernon, dans l'Ohio . Son premier compresseur à moteur soufflant, en 1852, était composé d'un cylindre à vapeur de 457 mm (18 pouces) et de deux cylindres à air de 1219 mm (48 pouces) de diamètre, fournissant de l'air à une pression de 0,2 bar (3 psig).

Parmi les premiers fabricants de compresseurs à moteur alternatif pour le soufflage d'air, on trouve également la société Edward P. Allis & Company, devenue plus tard Allis-Chalmers, de Milwaukee, dans le Wisconsin. Allis commença à produire des machines à vapeur en 1869, dont certaines furent utilisées comme compresseurs pour le soufflage d'air.

Entre 1872 et 1913, des progrès majeurs ont été réalisés dans le domaine des compresseurs à moteur à soufflage d'air. Des unités toujours plus grandes ont été mises au point, capables de produire des volumes d'air très importants sous une pression de 9 psig (0,62 bar). Par exemple, dans les années 1890, Allis construisait des machines verticales à course de 60 pouces (1 524 mm) avec des cylindres à vapeur de 42 pouces (1 067 mm) de diamètre et des cylindres à air de 84 pouces (2 134 mm) de diamètre, comme illustré dans le numéro du mois dernier.

En 1903, Cooper construisit le plus grand compresseur-moteur à vapeur Corliss horizontal jamais réalisé pour le soufflage d'air. En 1907, l'entreprise fabriquait des machines à vapeur verticales dotées de cylindres pneumatiques de 2 438 mm de diamètre (voir figure 1). Cooper produisit environ 360 compresseurs-moteurs de soufflage d'une puissance moyenne de 500 ch (373 kW) par unité sur une période de 60 ans, passant progressivement des modèles horizontaux aux moteurs-moteurs verticaux à expansion contrôlée au cours des dernières années.

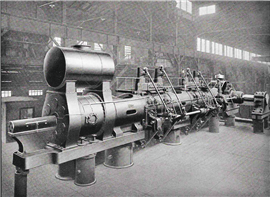

Parmi les autres entreprises réputées pour la production de grands compresseurs à moteur alternatif pour le soufflage d'air, on peut citer Nordberg Manufacturing Company (Milwaukee), Snow Steam Pump Works (Buffalo, New York), ainsi que Mesta Machine et Westinghouse (Pittsburgh, Pennsylvanie). La figure 2 présente un grand compresseur d'air horizontal à moteur à essence Mesta, d'une course de 1 524 mm (60 pouces) et doté d'un cylindre de 2 438 mm (96 pouces) de diamètre.

Un énorme compresseur d'air horizontal à moteur à gaz Mesta Machine, 1914.

Un énorme compresseur d'air horizontal à moteur à gaz Mesta Machine, 1914.Les hauts fourneaux du XXe siècle nécessitaient une quantité d'air considérable : environ deux tonnes pour chaque tonne de fer produite. Bien que construits au début du XXe siècle, ces gigantesques moteurs à air comprimé représentaient le summum de la technologie du XIXe siècle. Les machines à vapeur alternatives ont alimenté la révolution industrielle, et les moteurs à gaz qui ont suivi constituaient l'étape suivante logique.

Compresseurs d'air alimentés par un moteur à gaz résiduaire

Au tournant du siècle, plusieurs constructeurs mirent au point des moteurs à gaz utilisant comme combustible les gaz résiduels issus des hauts fourneaux. Ceci permit de se passer de combustible pour les chaudières à vapeur et d'accroître le rendement des installations. Ces moteurs à gaz étaient utilisés pour le soufflage d'air et pour entraîner des générateurs électriques. En 1914, Mesta construisit de grands moteurs à gaz horizontaux à simple piston en tandem, d'une course de 1 524 mm (60 pouces), équipés d'un cylindre de soufflage d'air à double effet de 2 134 mm (84 pouces) de diamètre. Chaque cylindre comportait 22 soupapes.

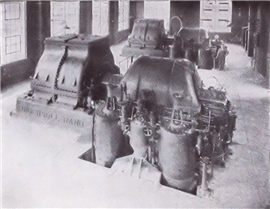

La figure 3 montre trois compresseurs à moteur à gaz tandem jumelés Allis-Chalmers qui alimentaient en air les hauts fourneaux de l'Illinois Steel Co. Ces moteurs à gaz étaient alimentés par les gaz résiduaires produits par les fourneaux.

Turbo-soufflantes

La plupart des moteurs de soufflage fonctionnaient entre 32 et 35 tr/min et produisaient une pression d'air moyenne de 1,4 bar (20 psig). Leur fonctionnement était un spectacle impressionnant. Les volants d'inertie de 6,1 m (20 pieds) de diamètre et le mouvement des engrenages, des vilebrequins et des leviers donnaient presque vie à ces machines. Cependant, toutes ces pièces mobiles exigeaient une attention, un réglage et une lubrification constants. La taille et la complexité de ces énormes machines à mouvement alternatif ont ouvert la voie au développement des souffleurs et compresseurs d'air centrifuges .

La première utilisation de souffleurs rotatifs pour la fusion du fer ou de l'acier remonte à 1860, lorsque Francis M. et Philander H. Roots brevetèrent un souffleur à lobes destiné à fournir l'air nécessaire à la fusion du fer dans les fonderies. Ce dispositif connut un succès important dans les petites installations. Avec l'apparition du premier compresseur centrifuge pratique en France en 1899, Ingersoll-Rand entrevit une opportunité pour la technologie centrifuge dans les applications de compression d'air à haut débit et basse pression. En 1912, Ingersoll-Rand lança le premier compresseur d'air centrifuge fabriqué aux États-Unis : un groupe tandem à turbine à vapeur produisant de l'air à 6,2 bar (90 psig). Une publicité de 1916 proposait des turbosoufflantes et des compresseurs pour toutes les applications industrielles.

Le premier turbosouffleur, installé en 1910 pour un haut fourneau de l'Empire Steel Co. dans le New Jersey, est l'ancêtre direct du turbocompresseur centrifuge moderne. Ingersoll-Rand était le principal fabricant de grands turbosouffleurs centrifuges pour hauts fourneaux ; un exemple est présenté sur la figure 4.

Deux souffleurs d'air de haut fourneau turbo Ingersoll-Rand de 100 000 cfm (2832 m3/min) entraînés par des turbines à vapeur, vers 1950.

Deux souffleurs d'air de haut fourneau turbo Ingersoll-Rand de 100 000 cfm (2832 m3/min) entraînés par des turbines à vapeur, vers 1950.Les turbosoufflantes classiques pouvaient produire en moyenne 43 000 cfm (1 218 m³/min) d'air à 20 psig (1,4 bar), remplaçant ainsi quatre compresseurs à moteur alternatif, voire plus. Des machines plus imposantes ont ensuite été développées pour produire des débits d'air deux à trois fois supérieurs. En fonctionnement, les turbosoufflantes étaient à bien des égards l'opposé des compresseurs à moteur alternatif. Leur aspect était peu visible, car les pièces mobiles étaient protégées. Bien que leur installation et leur réparation exigeassent une grande précaution, leur maintenance était peu fréquente. Les grandes souffleuses axiales, comme celle illustrée à la figure 5, offraient des débits encore plus importants. Elles représentaient l'ultime avancée majeure après plus de 1 200 ans d'amélioration des souffleuses.

Les dinosaures disparaissent avec le déclin de l'industrie sidérurgique américaine.

À la fin des années 1920 et pendant la Grande Dépression, les compresseurs à vapeur et à gaz alternatifs continuèrent de fonctionner là où ils étaient déjà installés. Cependant, la plupart des nouveaux hauts fourneaux intégraient des turbocompresseurs (axiaux et centrifuges ) entraînés par un moteur électrique, une turbine à vapeur ou un moteur diesel, capables de fournir d'importants volumes d'air à des pressions de 3,9 bars (57 psig) ou plus. Aux États-Unis, la majorité de ces compresseurs étaient produits par Ingersoll-Rand. Les aciéries plus anciennes commencèrent à fermer dans les années 1950 et, à la fin des années 1970, la quasi-totalité des énormes compresseurs alternatifs avaient été mis hors service.

Les grands ventilateurs axiaux ont constitué l'étape finale de plus de 1200 ans d'amélioration du soufflage d'air.

Les grands ventilateurs axiaux ont constitué l'étape finale de plus de 1200 ans d'amélioration du soufflage d'air.MAGAZINE

NEWSLETTER