Traducido automáticamente por IA, leer el original

Rincón tecnológico: Monitoreo eficaz de vibraciones

03 febrero 2025

Los estándares modernos requieren sensores de cuadro y más

Por Prognost Systems

Los compresores alternativos presentan el mayor número de averías, a pesar de ser críticos para el proceso. Esto se debe, en parte, a la mayor cantidad de máquinas centrífugas en comparación con los compresores alternativos , y a que los operarios no temían averías graves debido a la menor energía cinética de estas máquinas, que funcionan a menor velocidad. En algunas máquinas alternativas aún se aplican medidas de protección y monitorización de estado insuficientes .

Protección inadecuada de la maquinaria

En todo momento, los operadores, las empresas de ingeniería, adquisición y construcción (EPC) y los fabricantes de equipos originales (OEM) han seguido las directrices y normas existentes y aplicables durante la etapa final de ingeniería.

Sin embargo, al revisar la antigüedad del parque de compresores alternativos , se observa que, en muchos casos, estas máquinas grandes y críticas nunca han sido reemplazadas y han estado en funcionamiento desde su fecha de puesta en marcha inicial hace muchas décadas .

Para comprender por qué, incluso después de numerosos fallos catastróficos, seguimos encontrando una protección inadecuada de la maquinaria en muchas de estas máquinas, un repaso a la historia de las normas aplicables puede ayudar a aclarar la situación.

Aceleración del cabezal como parámetro de parada de seguridad

La quinta edición de la norma API 670, publicada en noviembre de 2014, ofrece información y orientación valiosas sobre cómo proteger eficazmente los compresores alternativos.

Los usuarios y los proveedores de sistemas de protección de maquinaria han acordado la inclusión de la aceleración del cabezal como parámetro de parada de seguridad, lo cual es una decisión fundamental.

La norma API 670 es el documento central para la protección de la maquinaria de compresores alternativos. También se recomienda la medición de la posición del vástago del pistón como una segunda capa de protección fiable.

Vibraciones del bastidor medidas como velocidad y medición de la posición del vástago del pistón

Numerosos compresores alternativos están equipados con sistemas de protección de maquinaria diseñados originalmente para maquinaria centrífuga. Dos de los métodos más utilizados, que suelen encontrarse en maquinaria alternativa antigua, son las vibraciones del bastidor, medidas como velocidad, y la medición de la posición del vástago del pistón.

Muchos operadores de compresores confirman la insuficiencia de estos sistemas obsoletos para proteger contra los daños más temidos, como la rotura de vástagos de pistón, el agarrotamiento de pasadores de pistón y otros fallos que, en algunos casos, implican la pérdida de contención. Si bien los sistemas tradicionales suelen pasar por alto el desarrollo de daños catastróficos, o incluso no los detectan en absoluto, los usuarios informan con frecuencia de paradas intempestivas debido a picos transitorios del proceso o impactos puntuales y no críticos.

En consecuencia, los operadores suelen optar por desactivar sus sistemas de protección obsoletos y confiar en prácticas de mantenimiento probadas, así como en el diseño robusto de la máquina. Es importante comprender la diferencia entre un movimiento de rotación uniforme y un movimiento alternativo del eje de una turbina. Las máquinas con rotación uniforme generalmente presentan una deflexión del eje prácticamente nula por ciclo, una conexión sólida y rígida al suelo y casi ninguna vibración detectable del bastidor.

En cambio, un compresor alternativo presenta un comportamiento muy diferente, lo que requiere un enfoque de monitorización distinto. Los pistones se desplazan hacia adelante y hacia atrás mediante transmisiones de tipo cruceta, lo que implica la inversión de las fuerzas del vástago del pistón, pasando de tensión a compresión. Esto provoca que toda la estructura, con todos sus componentes, vibre y se flexione considerablemente. Las válvulas de admisión y descarga generan impactos al abrirse y cerrarse, lo que produce amplitudes de vibración en toda la máquina; a esto lo denominamos condición normal de funcionamiento.

Al comparar los principios de funcionamiento de un compresor alternativo con una máquina centrífuga, resulta evidente que una unidad alternativa requiere un enfoque de monitorización más específico, diseñado para afrontar todos los desafíos especiales que presenta la maquinaria alternativa.

Al analizar el principio de funcionamiento de las máquinas de pistón alternativo, el cabezal móvil es claramente el punto central. Aquí, el movimiento rotatorio del cigüeñal se transforma en un movimiento alternativo (lineal) del vástago del pistón. Es el componente principal donde se transmiten todas las fuerzas principales al vástago del pistón mediante el sofisticado pasador del cabezal móvil/pasador del pistón. Para dirigir estas fuerzas en la dirección correcta, una guía de cabezal móvil robusta forma parte integral de cada compresor de pistón alternativo. La guía del cabezal móvil es la conexión más directa del tren de transmisión móvil al bastidor y constituye el lugar idóneo para instalar sensores de vibración.

Un compresor alternativo requiere un enfoque de monitorización diferente.

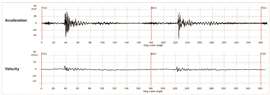

Como se ilustra en la Figura 2, la maquinaria de movimiento alternativo suele presentar una aceleración del cabezal muy suave, con dos impactos distintos en torno a los dos puntos de inversión de la carga del vástago. Los cambios en la forma y la amplitud de la aceleración indican inmediatamente un comportamiento mecánico diferente.

Esto permite que los sistemas modernos de protección de maquinaria detecten fallas típicas que incluyen fallas en el pasador del pistón de la cruceta, aumento de la holgura del cojinete de la cruceta, conexiones flojas entre la cruceta, la varilla del pistón y el pistón, aumento de la holgura del cojinete de la biela, fallas en la tuerca del pistón y tapones de líquido, y eliminen los daños consecuentes.

Al instalar el sensor en la guía del cabezal, es importante considerar el sentido de giro (horario/antihorario) del cigüeñal. Para obtener mejores resultados, se recomienda instalar el sensor en la parte superior para cabezales que giran hacia arriba y en la parte inferior para cabezales que giran hacia abajo, de manera que coincida con la dirección efectiva de las fuerzas transmitidas al cabezal.

Un breve repaso a los principios básicos de la física respalda la filosofía que explica por qué hoy en día muchos operadores confían en la aceleración del carro transversal como el principal parámetro de protección de la maquinaria.

Para explicar por qué la aceleración siempre debe ser el primer parámetro detectable, veamos este ejemplo: Un coche se desplaza desde el punto A al punto B. En el punto de partida A, se comienza a acelerar la masa del vehículo el tiempo suficiente (aceleración, [m/s²]) hasta alcanzar la velocidad deseada (velocidad, [m/s]) para recorrer la distancia necesaria (desplazamiento, [ml]) hasta el punto B. Nótese que, antes de poder registrar la velocidad, es necesario aplicar aceleración a la masa.

Sin embargo, queremos destacar que la vibración del bastidor (velocidad) y, especialmente, la medición de la posición de la varilla (desplazamiento) proporcionan un buen valor cuando se aplican y evalúan correctamente.

medición de la posición del vástago del pistón

La velocidad de la estructura puede revelar problemas estructurales de desarrollo lento , así como modos de fallo que implican un gran número de impactos de alta energía que agitan el equipo en su rango de frecuencia natural, lo que puede generar una tasa peligrosa de movimiento mecánico. La instalación de transductores de vibración de la estructura suele emplear esquemas de votación (es decir, dos de tres) para reducir las paradas intempestivas, con dos grupos de tres transductores de velocidad montados en el extremo motriz y en el extremo opuesto a la transmisión de la estructura.

La sólida construcción de un compresor alternativo, incluyendo su robusta base, requiere una enorme cantidad de energía cinética, suministrada a través de múltiples impactos fuertes, para alcanzar los límites de velocidad críticos. Los transductores de velocidad se instalan normalmente lejos de los componentes con mayor probabilidad de fallar, donde la velocidad del bastidor es un parámetro impreciso. Esto debe considerarse únicamente como una segunda capa de protección. Cabe destacar que los sistemas de monitorización modernos tienen la capacidad de integrar matemáticamente la señal de aceleración a lo largo del tiempo, proporcionando un análisis de velocidad para cada sensor de aceleración. Esto, en última instancia, reduce la utilidad de añadir transductores de velocidad del bastidor al alcance de un sistema de monitorización.

En sus inicios, la medición de la posición del vástago del pistón se consideraba tan útil como la medición de la posición del eje en una máquina centrífuga, utilizando el mismo hardware y la misma lógica de análisis de señal. La principal diferencia y el desafío de monitorización que ha contribuido a la mala reputación de la "caída del vástago" radica en que la función del vástago no es rotar, sino empujar y tirar del pistón, lo que puede provocar una flexión significativa del vástago y variaciones en función de las diferentes cargas.

Los compresores alternativos antiguos pueden modernizarse con un sistema de monitorización actual.

Estos efectos no se conocen con este nivel de detalle en la monitorización de maquinaria centrífuga. Para su propósito —la detección del desgaste de la banda de sujeción— la señal debe estar sincronizada y analizada correctamente para evitar la flexión del vástago bajo diferentes condiciones de carga. El análisis del componente dinámico de la señal de posición del vástago resulta aún más valioso para la protección de la maquinaria.

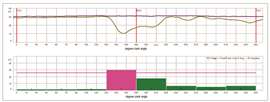

El análisis de señal segmentado (segmentando el ángulo de giro de 360° del cigüeñal en porciones de grados más pequeños), como por ejemplo un análisis de ocho segmentos que determina los efectos de flexión de la varilla del pistón críticos para la seguridad, ha demostrado ser altamente confiable para detectar conexiones flojas en el tren de transmisión, como las conexiones entre la varilla del pistón y la cruceta y entre la varilla del pistón y el cilindro, así como grietas inminentes en la varilla del pistón antes de que esta falle por completo.

Como se describió anteriormente, el vástago del pistón suele moverse y flexionarse incluso durante el funcionamiento normal, pero en caso de sufrir daños mecánicos y grietas, su comportamiento cambia significativamente. Estos cambios pueden detectarse mediante un análisis segmentado de ocho partes basado en la señal de posición dinámica del vástago, como se muestra en la Figura 3.

En muchos casos, los compresores alternativos antiguos pueden actualizarse satisfactoriamente con un sistema de monitoreo moderno en lugar de ser reemplazados, ya sea considerando la seguridad, la reevaluación de la máquina o el aumento de las condiciones de carga.

En conclusión, al analizar el desarrollo de las normas API desde la década de los 70, se comprende el origen de algunas de las normas actuales. El método de monitorización, entonces de vanguardia, utilizado en máquinas centrífugas, se adoptó y aplicó a la maquinaria alternativa. Fue entonces cuando la monitorización de la vibración del bastidor y la posición del vástago se incorporaron a las normas de monitorización de compresores alternativos. Sin embargo, la experiencia ha demostrado que las normas anteriores no ofrecían el resultado deseado en la monitorización de la maquinaria alternativa y, finalmente, condujeron al desarrollo del método de monitorización moderno actual.

Uno de los aspectos principales consiste en aprovechar el principio de funcionamiento de un compresor alternativo y centrarse en la guía del cabezal para detectar fallos incipientes de forma temprana y fiable. La medición de la vibración del bastidor se encuentra demasiado alejada de los componentes funcionales principales, y la medición de la velocidad conlleva la omisión de la detección. No obstante, la velocidad del bastidor ofrece cierta protección a la maquinaria, aunque muy limitada, ante fallos comunes en compresores alternativos.

Basándonos en la experiencia con más de 1500 máquinas críticas equipadas con este sistema, recomendamos emplear la aceleración del carro transversal como parámetro principal de protección. Además, se recomienda aplicar la medición dinámica de la posición del vástago del pistón como una segunda capa de protección fiable.

MAGAZINE

NEWSLETTER