18 Juni 2024

Fuller Schieberkompressoren

Vier elektrisch angetriebene FLSmidth Ful-vane Duplex-Zweistufen-Drehschieberkompressoren in einer industriellen Anwendung.

Vier elektrisch angetriebene FLSmidth Ful-vane Duplex-Zweistufen-Drehschieberkompressoren in einer industriellen Anwendung.Oberst James W. Fuller III gründete 1926 in Catasauqua, Pennsylvania, ein Unternehmen. Die Firma entwickelte und vertrieb pneumatische Fördersysteme für flüssige, pulverförmige und trockene Materialien, hauptsächlich Portlandzement und Zementrohstoffe. Seine ursprüngliche Firma Fuller-Lehigh Co. in Fullerton, Pennsylvania, die die Fuller-Kinyon-Schraubenpumpe – ein pneumatisches Fördersystem für Kohlenstaub und Trockenzement – entwickelt und patentiert hatte, war aufgelöst worden, nachdem Babcock & Wilcox die Patent- und Herstellungsrechte für die Kohleförderung erworben hatte.

Fuller konzentrierte sich weiterhin auf Zementwerke und stellte fest, dass diese nicht über ausreichend Druckluft für die Förderung verfügten. Daher beschloss er, Kompressoren für Anwendungen mit Fuller-Kinyon-Pumpen zu entwickeln. Die Entscheidung für die Herstellung wassergekühlter Kolbenkompressoren stand unmittelbar bevor, als ein Fuller-Manager auf einer Geschäftsreise nach Europa von Drehschieberkompressoren beeindruckt war. Die ursprünglich in der Schweiz entwickelte und patentierte Kompressorkonstruktion wurde von der Cie de Machines Pneumatiques Rotatives in Gennevilliers, Frankreich, gefertigt.

Im Vergleich zu Kolbenkompressoren war der neue Drehschieberkompressor kompakt, leicht, einfach konstruiert und kostengünstiger. Er wies kaum Vibrationen auf, benötigte einfache Fundamente und arbeitete pulsationsfrei. Angesichts der vielen Vorteile für die pneumatische Förderung und andere Anwendungen begann Fuller umgehend mit der Entwicklung der Technologie für Vakuumpumpen und Kompressoren. 1931 erwarb Fuller die Exklusivrechte zur Herstellung des Kompressors in den USA.

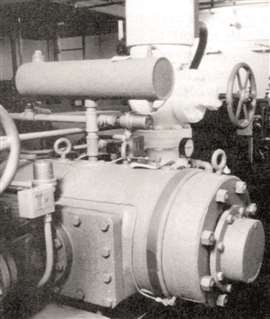

Dieser mit Zementstaub bedeckte Fuller-Kompressor wird zur pneumatischen Förderung von trockenem Zementmaterial eingesetzt – eine Anwendung, die das Unternehmen zur Entwicklung von Drehschieberkompressoren inspirierte.

Dieser mit Zementstaub bedeckte Fuller-Kompressor wird zur pneumatischen Förderung von trockenem Zementmaterial eingesetzt – eine Anwendung, die das Unternehmen zur Entwicklung von Drehschieberkompressoren inspirierte.Der Erfolg von Drehschieberkompressoren hängt von optimal aufeinander abgestimmten physikalischen Faktoren ab, um eine Schaufellebensdauer von mindestens 10.000 Stunden zu erreichen. Die ursprüngliche französische Konstruktion verwendete dünne Schaufeln aus Speziallegierungsstahl, die eine passende Zylinderbohrung aus gehärtetem Stahl erforderten – üblicherweise eine in einen Mantel aus Gusseisen eingepresste Auskleidung. Fullers Team verbesserte die französische Konstruktion grundlegend. Das erste Patent der Fuller Co., US-Patent Nr. 1.890.000, erteilt 1932, beschrieb die Schmierung eines Zylinders mit Hinterschnittbohrung. Dadurch wurde eine größere Dichtfläche am Zylinderboden zwischen Hochdruckauslass und Niederdruckeinlass geschaffen, und der Rotor war unten im Zylinder gelagert. 1933 folgte ein Patent für einen zweistufigen Drehschieberkompressor mit Vakuumpumpe. Zu den Konstruktionsverbesserungen von 1934 gehörten ein hochwertiger Gusseisenzylinder und laminierte Kunststoffschaufeln, neu gestaltete Ein- und Auslassöffnungen für höhere Effizienz und längere Lebensdauer sowie verbesserte Schmier- und Kühlsysteme. In einem Patent aus dem Jahr 1935 wurde eine Konstruktion beschrieben, die das Risiko einer Ausdehnung des Rotors in die Köpfe durch die Verwendung eines festen Antriebskopfes und eines schwimmenden Nichtantriebskopfes verringerte und gleichzeitig die Kompressoreffizienz verbesserte.

Die Kompressorenproduktion wurde an eine traditionsbewusste Gießerei und Maschinenfabrik in Manheim, Pennsylvania, vergeben, die die Kompressoren nach Fullers Entwürfen und Standards fertigte. Während des Zweiten Weltkriegs erlangte die Rotationsbauweise breite Akzeptanz. Die Produktionsaufträge stiegen so stark an, dass Fuller 1946 gezwungen war, die Gießerei und Werkstatt in Manheim zu übernehmen und zu erweitern.

Die pneumatische Förderung von Trockenzement blieb ein wichtiges Anwendungsgebiet für Fuller-Drehschieberkompressoren. Im Jahrzehnt nach dem Zweiten Weltkrieg erschloss das Unternehmen jedoch zahlreiche neue Einsatzmöglichkeiten für seine Kompressoren. 1945 brachte Fuller einen Hochdruck-Drehschieberkompressor für Nenndrücke bis zu 300 psig (20,7 bar) auf den Markt. 1949 ging das Unternehmen eine Partnerschaft mit einem führenden Anbieter von industriellen Tiefkühlsystemen ein, um einstufige Drehschieberkompressoren für Ammoniakgas anzupassen und sicherte sich im Gegenzug die exklusiven Verpackungsrechte für den Fuller-Drehschieber-Ammoniak-Booster. Als Vorstufe eines nachgeschalteten Kolbenkompressors reduzierte diese Anordnung Größe, Kosten und Leistungsbedarf von Kühlanlagen für gewerbliche Tiefkühllager erheblich. Zu den neuen Spezialkonstruktionen zählten Innovationen wie eine druckbeaufschlagte Doppelwellenabdichtung und ein Ölmantel-Kühlsystem zur Verhinderung des Einfrierens, die beide bald patentiert wurden. In den folgenden Jahren wurden Tausende von Fuller-Kompressoren für die Ammoniak-Kältetechnik produziert.

Fuller-Kompressoren wurden erstmals 1949 für Ammoniak-Kälteanlagen eingesetzt, und Tausende davon, wie dieser hier, wurden in industrielle Tiefkühlkostsysteme integriert.

Fuller-Kompressoren wurden erstmals 1949 für Ammoniak-Kälteanlagen eingesetzt, und Tausende davon, wie dieser hier, wurden in industrielle Tiefkühlkostsysteme integriert.1950 brachte die Fuller Co. einen zweistufigen Vakuumkompressor auf den Markt, der ein Vakuum von 29,97 Zoll Quecksilbersäule (1,015 bar) erreichte. Die exklusive Hinterschnittkonstruktion der Zylinderbohrung erwies sich als entscheidend für den späteren Erfolg, da sie minimale interne Leckagen sowie reduzierte Betriebstemperaturen und einen geringeren Energieverbrauch ermöglichte. Die Fuller Co. wurde 1954 durch die Übernahme durch die General American Transportation Corp. (GATX) erheblich gestärkt. Als Tochtergesellschaft von GATX wurden die Bereiche Entwicklung und Marketing von Fuller umgehend ausgebaut. Die Entwicklungen, insbesondere im Bereich Ammoniakkompressoren, wurden fortgesetzt, und 1962 verkaufte Fuller seinen 10.000sten Kompressor. Zwischen 1963 und 1970 wurden im Werk Manheim bedeutende Verbesserungen vorgenommen, darunter die Erweiterung der Gießereikapazität auf 100 Tonnen pro Monat.

1968 brachte Fuller einen größeren Drehschieberkompressor mit einer Förderleistung von über 3000 cfm (85 m³/min) auf den Markt. 1986 wurde das Unternehmen von einer Investorengruppe, zu der auch das Management von GATX-Fuller gehörte, übernommen . Die Produktentwicklung wurde fortgesetzt, und 1987 brachte das Unternehmen eine Kompressorvariante mit kreisförmiger Bohrung heraus, die höhere Drehzahlen und Förderleistungen bei kompakterer Bauweise ermöglichte.

FLSmidth A/S erwarb das Unternehmen im Jahr 1990, und die Produktentwicklung wurde fortgesetzt, unter anderem durch die Einführung einer integrierten Antriebsoption bei größeren Kompressorgrößen und die Verwendung von Kohlefaserschaufeln von FLSmidth , die den Zylinderverschleiß reduzierten und gleichzeitig die Kompressordrehzahl, die Temperatur- und die Druckleistung erhöhten.

Die Drehschieberkompressoren des Unternehmens fanden in Dutzenden verschiedener Anwendungen Verwendung. Neben dem Transport von Schüttgütern und Ammoniakkühlung wurden sie auch für die Förderung von Flüssigkeiten und schweren Kohlenwasserstoffgasen, die Bereitstellung von Druckluft, die Druckerhöhung von Erdgas, Brenngas und Prozessgasen am Bohrlochkopf sowie für Vakuum- und Dampfrückgewinnungsdienste eingesetzt.

Die Produktentwicklung in den 2000er Jahren umfasste verbesserte Schmiersysteme und eine Effizienzsteigerung, die es ermöglichte, alte, kostspielige und ineffiziente 600-U/min-Direktantriebsmotoren problemlos durch hochwertige, kostengünstige 1800-U/min-Motoren zu ersetzen, ohne dass Fundamente oder Anlagenlayouts verändert werden mussten. Zu den neueren Entwicklungen zählen verbesserte Schmiersysteme und SPS-Steuerungen mit der Möglichkeit zur Überwachung und Steuerung von Kompressionsvorgängen . Im Zuge dessen wurde die Fuller-Kompressorreihe umbenannt und als FLSmidth Ful-Vane Drehschieberkompressor markenrechtlich geschützt. Sie ist nach wie vor ein wichtiges Produkt von FLSmidth Cement USA Inc.

MAGAZINE

NEWSLETTER