Automatically translated by AI, read original

Eliminando a necessidade de reforços de gás de vedação.

30 maio 2023

Uma análise mais detalhada da confiabilidade das vedações estanques do lado do processo.

Os usuários finais de compressores centrífugos nos setores de petróleo e gás e em outras indústrias de processo enfrentam uma crescente necessidade de reduzir emissões fugitivas , custos e tempo de inatividade desnecessário. O advento dos sistemas de vedação a gás seco (DGS) desempenhou um papel significativo nos esforços para atingir esses objetivos, abordando muitos dos problemas frequentemente encontrados com vedações úmidas, incluindo altas taxas de vazamento, menor confiabilidade e alto custo operacional (OPEX). No entanto, existem oportunidades para melhorar ainda mais a operação dos compressores, particularmente das unidades que utilizam compressores de reforço a gás de vedação , que podem ser uma fonte significativa de manutenção e OPEX.

A Siemens Energy desenvolveu um mecanismo de vedação que permite aos operadores eliminar a necessidade de um booster de gás de vedação, protegendo o DGS (Sistema de Vedação Direta) da contaminação por gases de processo em baixas velocidades ou quando o compressor está parado em condição de espera pressurizada. Este artigo apresenta uma visão geral do projeto e da funcionalidade da vedação e discute aplicações de compressores onde ela pode ser benéfica.

Noções básicas de DGS e compressores de reforço

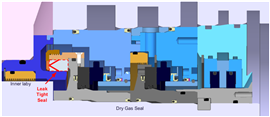

A maioria dos compressores centrífugos modernos é equipada com DGS (Dual Sealing System - Sistema de Vedação Direta) para vedação das extremidades do eixo. Nos últimos anos, muitos compressores antigos com vedações úmidas também foram modernizados com sistemas DGS. O tipo de DGS mais utilizado em aplicações de compressores de gás natural é o projeto "tandem", no qual duas vedações frontais (primária e secundária) são instaladas nas extremidades do eixo do compressor. Durante a operação do compressor, a vedação primária absorve a diferença de pressão. A vedação secundária serve como reserva em caso de falha da vedação primária.

Um sistema de vedação de dupla camada (DGS) consiste em dois anéis acoplados (um rotativo e um estacionário). Quando o compressor não está funcionando, os anéis são mantidos em contato próximo por molas e pela distribuição de pressão estática. Quando o compressor está funcionando, forças hidrodinâmicas mantêm o anel estacionário contra a mola. Isso cria uma folga de trabalho de alguns micrômetros entre as faces de vedação. O projeto permite taxas de vazamento muito baixas, mas, como consequência, o DGS precisa de um suprimento de gás limpo e seco para operar de forma confiável.

Normalmente, esse gás é retirado da descarga do compressor. O gás é filtrado e condicionado para remover impurezas e, em seguida, injetado entre o DGS e o labirinto do lado do processo (PSL). O fluxo atua como um amortecedor (ou seja, uma película) e protege o DGS da entrada de gás de processo.

Quando o compressor está girando em alta velocidade, a descarga fornece pressão suficiente para impulsionar o fluxo de gás de vedação através do sistema de condicionamento e filtragem no painel de vedação a gás seco , fornecendo uma fonte limpa de gás de vedação para o DGS. No entanto, quando a velocidade de rotação é baixa (tipicamente durante a partida e/ou parada), não há pressão suficiente para impulsionar o fluxo de gás de vedação através do painel de vedação a gás, e o gás de processo não tratado pode migrar para a folga de vedação. Isso pode levar a diversos problemas dispendiosos, incluindo a degradação das vedações, resultando em um tempo médio entre falhas (MTBF) mais curto, aumento do tempo de inatividade e, potencialmente, aumento do custo se o DGS precisar ser substituído.

Para proteger o DGS durante a inicialização ou em caso de desligamento/falha do compressor, a maioria dos operadores instala boosters de gás de selagem acionados por ar (e possivelmente aquecedores) no skid de condicionamento de gás ou no painel de gás de selagem. O booster de gás de selagem é programado para iniciar automaticamente se a pressão diferencial do gás de selagem cair abaixo de um determinado nível, garantindo assim a operação confiável do DGS.

No caso de compressores auxiliares alternativos , que representam a maioria do mercado, os operadores às vezes optam por instalar um segundo compressor que fica em espera para o caso de falha do compressor principal. Os compressores auxiliares alternativos são inerentemente de alto custo operacional (OPEX) e são frequentemente citados pelos usuários finais como um dos componentes mais problemáticos do conjunto de compressores.

Nos últimos anos, um número crescente de operadores tem começado a abandonar as unidades de pistão em favor de boosters de gás selado acionados por motor elétrico (rotativo), que oferecem confiabilidade muito maior. No entanto, eles apresentam a desvantagem do alto investimento inicial (CAPEX) e podem não ser aplicáveis em todos os cenários devido à baixa capacidade de altura manométrica em baixa pressão. O custo inicial dos boosters também pode ser difícil de justificar em muitos casos, principalmente para operadores de unidades antigas, que podem ter apenas um número limitado de anos de vida útil restantes. Além disso, eles podem não ser viáveis em locais remotos que não possuem um fornecimento de energia confiável.

Apresentando as vedações à prova de vazamentos

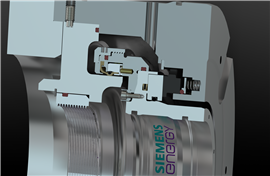

Para solucionar os problemas frequentemente encontrados em compressores booster DGS, a Siemens Energy desenvolveu um design de vedação exclusivo em politetrafluoroetileno (PTFE) que fica entre o DGS e o PSL. A Vedação Estanque serve como alternativa aos boosters e pode ser instalada na maioria dos novos compressores equipados com DGS. Ela também pode ser adaptada a unidades existentes, oferecendo uma opção de atualização para quem busca maior confiabilidade.

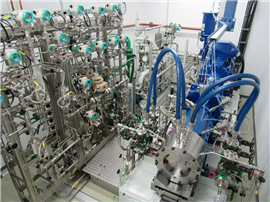

Figura 1. Vedação hermética acoplada ao sistema DGS da Siemens Energy

Protótipo de vedação hermética acoplado a um selo de gás seco da Siemens Energy.

Protótipo de vedação hermética acoplado a um selo de gás seco da Siemens Energy.Durante a operação normal do compressor, quando o DGS (Gás de Descarga Direta) está protegido da entrada de gás de processo pelo fluxo de gás de vedação proveniente da descarga, a Vedação Estanque permanece aberta, evitando o desgaste causado pela alta velocidade de rotação. Essa posição é mantida pela força centrífuga, que aciona o lábio através de um anel segmentado. Quando a velocidade do compressor diminui ou a unidade é parada (ou seja, quando o fluxo de descarga é insuficiente para impedir a entrada de gás de processo), a força centrífuga é reduzida e a vedação se fecha ao redor do eixo para evitar a contaminação do DGS pelo lado do processo.

À medida que a vedação hermética se fecha sobre o eixo, ela força o fluxo que vazaria pela vedação primária a entrar na área de vedação após passar pelo painel de gás de vedação; portanto, o DGS fica exposto apenas a gás de processo limpo e seco.

Figura 2:

A vedação hermética oferece diversas vantagens em comparação com compressores de reforço a gás com vedação convencional, incluindo:

Maior confiabilidade em comparação com compressores de reforço a gás de vedação recíproca – Os compressores de reforço a gás de vedação recíproca costumam ser um problema para os usuários finais de compressores centrífugos. A Vedação Estanque elimina a necessidade do compressor de reforço, reduzindo assim os custos operacionais e o tempo de inatividade, além de simplificar o sistema, diminuindo o número de componentes e conexões necessários. Isso reduz o risco de vazamentos e melhora a confiabilidade geral do sistema. Também reduz os requisitos de manutenção, eliminando a necessidade de monitorar e manter o compressor de reforço a gás de vedação (a condição da Vedação Estanque é monitorada durante as fases estáticas). Essas vantagens são particularmente relevantes para operadores que estão enfrentando problemas com seus compressores de reforço de vedação recíproca ou que atualmente não possuem nenhum compressor de reforço instalado.

Custo reduzido – Embora a confiabilidade do Leak Tight Seal seja comparável à dos compressores centrífugos de reforço, o CAPEX é muito menor. Apesar dos custos variarem dependendo dos requisitos da aplicação, um sistema típico de compressor centrífugo de reforço acionado eletricamente, que fornece fluxo para dois selos de gás, pode custar entre US$ 150.000 e US$ 400.000. Em comparação, o preço de dois Leak Tight Seals com monitoramento opcional, juntamente com o custo das adaptações ao painel do selo de gás seco, varia de US$ 40.000 a US$ 60.000 (quando adicionado a um DGS da Siemens Energy). Os selos podem ser enviados diretamente para o local e instalados pelo operador de maneira muito semelhante à instalação de um DGS.

Menores emissões - Ao utilizar a vedação hermética em vez de um compressor auxiliar acionado eletricamente, o consumo geral de energia e as emissões associadas ao conjunto do compressor são reduzidos.

Potencial para uma embalagem de tamanho reduzido – Em muitos casos, o reforçador de gás de vedação é instalado como parte do skid de pré-condicionamento, que é separado do painel de vedação a gás. A instalação da Vedação Estanque pode permitir a eliminação deste skid, reduzindo potencialmente a área total da embalagem.

Conclusão

Constantemente, o painel de vedação a gás, e mais especificamente o compressor booster, é citado pelos operadores como um dos componentes mais propensos a falhas em conjuntos de compressores. A Vedação Estanque da Siemens Energy pode ser instalada como uma alternativa de baixo custo aos boosters de gás com vedação tradicional, simplificando o projeto do sistema e melhorando a confiabilidade geral. Ela pode ser um valioso complemento para qualquer sistema DGS em aplicações de petróleo e gás, fornecendo uma camada adicional de proteção contra contaminação, reduzindo assim o risco de paradas não programadas e os custos associados à manutenção e perda de produção.

Autores

Olivier Lebigre

Olivier Lebigre  José Gilarranz

José Gilarranz  Sanda Baciu

Sanda BaciuMAGAZINE

NEWSLETTER